高热导率碳化硅基复合材料制备与性能研究

郑家春,徐利华

(1.无锡工艺职业技术学院,江苏无锡214000;2.江苏省陶瓷材料与工艺工程技术研究开发中心)

SiC陶瓷由于具有高抗弯强度、高热导率、优良的抗氧化性、良好的耐腐蚀性和耐磨性能等,被广泛应用于微电子、汽车、航空航天、石油化工以及矿业等领域。但是,由于其自扩散系数很低,很难烧结致密,容易造成断裂韧性低、脆性较大等问题,虽然科研工作者通过添加烧结助剂的方法获得了致密的SiC陶瓷材料,但是烧结助剂在高温下容易形成低熔点的晶界相,在高温服役环境下会发生软化而降低SiC陶瓷材料的综合性能[1]。因此,开发以SiC陶瓷为基的复合材料成为改善单体SiC陶瓷韧性和强度的重要方向[2]。笔者尝试将BaAl2Si2O8引入到SiC陶瓷中,并采用热压烧结的方法制备BaAl2Si2O8/SiC复合材料,以期获得具有优良韧性的SiC陶瓷基复合材料。

1 实验部分

1.1 实验原料

以碳酸钡(纯度为99.9%)、氧化铝、二氧化硅(纯度为 99.9%)和 α-SiC(99.6%)粉末为原料,采用湿混法制备BaAl2Si2O8/SiC复合材料。α-SiC粉体的显微形貌、粒径分布和物相组成分析结果见图1。由图1可见,α-SiC粉体由尺寸不等的颗粒组成,中位粒径为 2.6 μm、平均粒径为 3.2 μm,物相组成为 α-SiC,未见其他杂质相存在。

图1 α-SiC粉体扫描电镜照片(a)、粒径分布图(b)、X 射线衍射谱图(c)

1.2 实验方法

将原料粉末按照计算配比称其质量(25%BaAl2Si2O8/SiC、35%BaAl2Si2O8/SiC、45%BaAl2Si2O8/SiC),倒入聚乙烯瓶中,加入酒精作为湿磨介质,在FRITSCH微型行星球磨机中湿磨24 h,得到混合均匀的半固态浆料。将浆料转入RE-52CS-1旋转蒸发器中,设定烘干温度为45℃。将干燥的复合粉体过筛(粒径<150μm),置于石墨模具中,在RY-40-20真空热压烧结炉中真空烧结,以18℃/min速度升温至980℃保温0.5 h,再以12℃/min速度升温至1 788℃和1 888℃,待温度到达设定温度后加压至28 MPa保压1 h,随炉冷却。

1.3 测试方法

采用三点弯曲法在MTS-810型万能试验机上进行室温抗弯强度测试,取3根试样的平均值作为测试结果。三点弯曲试验过程中记录应力-应变曲线,并根据弹性模量计算公式[3]E=[3L(P2-P1)]/[2bh2(ε2-ε1)]×103计算出复合材料的弹性模量。 式中:L为跨距 (30 mm);Pi为载荷应变曲线上不同位置对应的载荷 (N);ε为载荷Pi时的微应变;b和h为对应于上压头处的宽度和高度(mm)。采用单边切口梁法在Instron-5569型万能试验机上进行断裂韧性测试,跨距设定为16 mm,切口宽度为0.2 mm,以5根试样平均值作为测试结果。采用XPert Powder型多功能粉末X射线衍射仪(XRD)对原料粉末和复合材料进行物相分析。采用MX2600FE型热场发射扫描电子显微镜(SEM)对复合材料的表面形貌和断口形貌进行观察。采用JEM-2100F型高分辨透射电子显微镜(TEM)对复合材料的微观结构和界面形态进行观察。

2 结果与分析

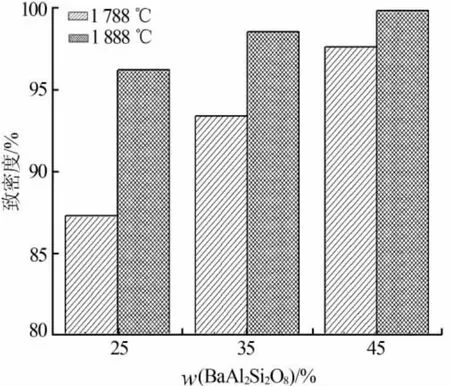

2.1 复合材料致密度分析

图2为不同烧结温度和不同BaAl2Si2O8含量的SiC陶瓷基复合材料的致密度测试结果。在相同烧结温度下,随着BaAl2Si2O8含量增加复合材料的致密度逐渐增加,这主要与BaAl2Si2O8含量增加可以增加液相和晶界相有关,从而可以更加充分地润湿原始粉末、减少孔隙,起到提高复合材料致密化的作用[4];在相同 BaAl2Si2O8含量条件下,提高烧结温度可以提高复合材料的致密度,但是复合材料致密度的增加量相对较小。虽然烧结温度和BaAl2Si2O8含量都会对复合材料的致密度造成影响,但是BaAl2Si2O8含量对复合材料致密度的影响相对高于烧结温度的影响。如烧结温度为1 888℃、BaAl2Si2O8含量为25%时复合材料的致密度已达96.2%,继续增加BaAl2Si2O8含量对致密度影响不大。

图2 BaAl2Si2O8含量对复合材料致密度的影响

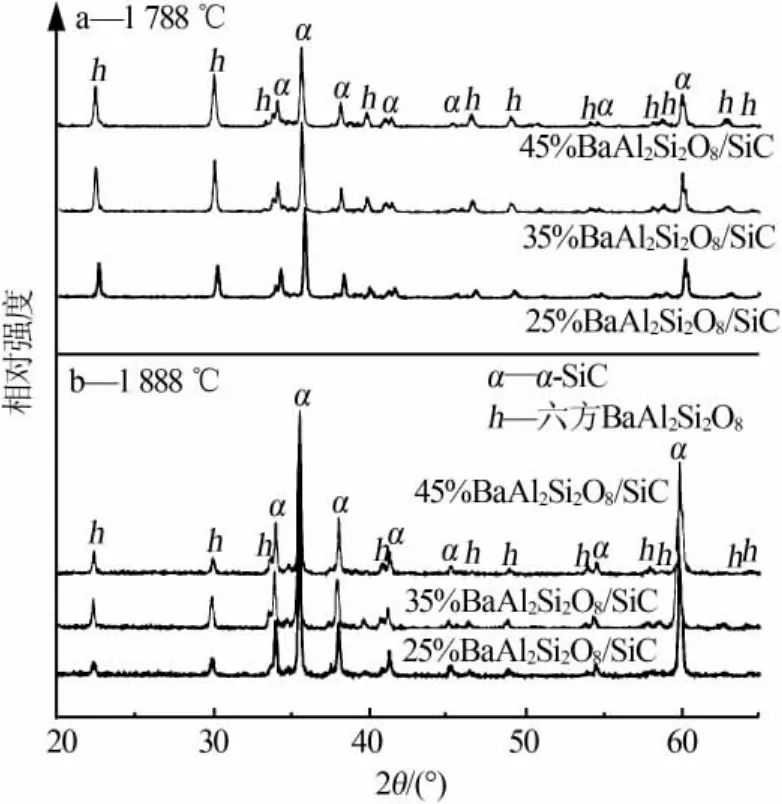

2.2 复合材料物相分析

图3为烧结温度分别为1 788℃和1 888℃时不同BaAl2Si2O8含量SiC陶瓷基复合材料XRD谱图。由图3可知,烧结温度分别为1788℃和1888℃时,BaAl2Si2O8含量分别为25%、35%、45%复合材料的物相都由六方BaAl2Si2O8相和α-SiC相组成,而没有发现原料碳酸钡、氧化铝和二氧化硅的衍射峰,且BaAl2Si2O8相衍射峰随着BaAl2Si2O8含量增多而逐渐增强。由此可见,不同配比的BaAl2Si2O8/SiC复合材料在两种不同烧结温度下都原位合成了BaAl2Si2O8相,原料中碳酸钡、氧化铝和二氧化硅的配比是合适的,在烧结过程中不同含量的BaAl2Si2O8可以形成大量的液相,从而更加有利于α-SiC的均匀分布。此外,不同烧结条件下的复合材料中都未检测到单斜BaAl2Si2O8相,这主要是因为单斜BaAl2Si2O8相属于三维网络结构,而六方BaAl2Si2O8相属于二维层状结构,前者Al3+和Si4+排列有序程度要明显高于后者,在烧结冷却过程中具有二维层状结构的六方 BaAl2Si2O8相会优先析出[5]。

图3 不同烧结温度制备SiC陶瓷基复合材料XRD谱图

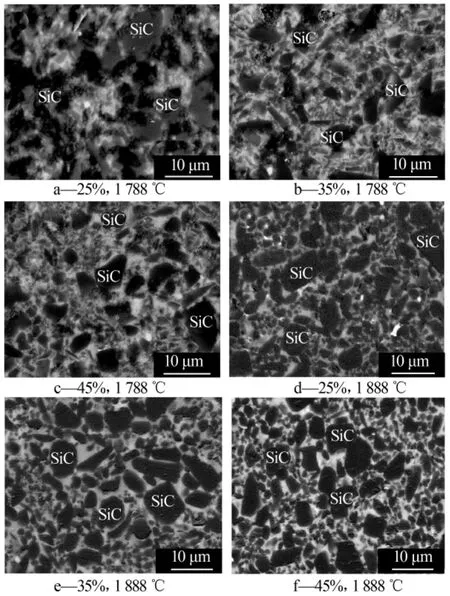

2.3 复合材料背散射电子像分析

图4为不同烧结温度和不同BaAl2Si2O8含量的SiC陶瓷基复合材料的背散射电子像。从扫描电镜背散射电子像中可以分辨出SiC相和BaAl2Si2O8相,且复合材料中SiC相分布都较为均匀、弥散。对比分析可见,在相同烧结温度下SiC相都呈现出不规则形状,且SiC形貌并没有随着BaAl2Si2O8含量增加而发生显著变化;在相同BaAl2Si2O8含量条件下,升高烧结温度SiC相尺寸有所长大,这主要是因为复合材料中SiC长大主要受界面反应控制而非扩散导致,因为扩散控制条件下不同BaAl2Si2O8相含量的复合材料中SiC表面形貌会出现显著差异[6],而观察的结果并非如此。

图 4 不同烧结温度和不同BaAl2Si2O8含量的SiC陶瓷基复合材料的背散射电子像

2.4 复合材料TEM及HRTEM分析

对烧结温度为1 888℃的35%BaAl2Si2O8/SiC复合材料进行透射电镜显微形貌观察,结果见图5。由图5发现,形状不规则SiC相均匀分布在BaAl2Si2O8相(简写为BAS相)中,尺寸较大的约为0.9 μm(图5a);图5b选区电子衍射花样分析结果表明,黑色方框内为[0001]方向的六方SiC相;紧邻的标识BAS区域能谱分析表明主要含有 Ba、Al、Si、O 元素,结合选区电子衍射花样分析结果表明,该区域为[0001]方向的六方BaAl2Si2O8相。图5的TEM结果与图4的SEM结果一致,即SiC相均匀分布在BaAl2Si2O8相中。

进一步对烧结温度为1 888℃的35%BaAl2Si2O8/SiC复合材料进行高分辨透射电镜观察,结果见图6。由图6发现,复合材料中六方BaAl2Si2O8相(BAS)与SiC相的界面是直接相连的,未发现中间有界面反应层或者过渡层,这就表明在热压烧结过程中六方BaAl2Si2O8相和α-SiC相之间不会发生化学反应[7]。

图5 35%BaAl2Si2O8/SiC复合材料TEM照片

图6 35%BaAl2Si2O8/SiC复合材料HRTEM照片

2.5 复合材料力学性能分析

图7为烧结温度分别为1 788℃和1 888℃时不同BaAl2Si2O8含量SiC陶瓷基复合材料弹性模量、抗弯强度和断裂韧性测试结果。从弹性模量测试结果来看,在烧结温度为1 788℃和1 888℃时,复合材料弹性模量都随着BaAl2Si2O8含量增加而增大,且在相同BaAl2Si2O8含量下烧结温度为1 888℃时复合材料弹性模量都高于烧结温度为1 788℃时的复合材料,这主要与不同烧结温度下复合材料的致密度有关[8];从抗弯强度测试结果来看,两种不同烧结温度下复合材料抗弯强度都随着BaAl2Si2O8含量增加而增大,且烧结温度为1 888℃时复合材料抗弯强度要高于烧结温度为1 788℃时的复合材料,在烧结温度为1 888℃时45%BaAl2Si2O8/SiC复合材料抗弯强度达到495 MPa;从断裂韧性测试结果来看,随着BaAl2Si2O8含量增加以及烧结温度升高,复合材料断裂韧性呈现逐渐增加的趋势,比较而言烧结温度为1 888℃时增加BaAl2Si2O8含量产生的复合材料断裂韧性的增加幅度相对烧结温度为1 788℃时较小。

图7 BaAl2Si2O8含量对复合材料力学性能的影响

2.6 复合材料断口形貌分析

图8为烧结温度分别为1 788℃和1 888℃时不同BaAl2Si2O8含量SiC陶瓷基复合材料断口形貌。当烧结温度为1 788℃时,25%BaAl2Si2O8/SiC复合材料断口形貌中可见SiC相表面形成了类似熔融而未完全晶化的形态,但是XRD谱图表明复合材料已经完全晶化,这就表明复合材料中SiC相和BaAl2Si2O8相的结合力较弱,这也是图7复合材料抗弯强度较低的重要原因;此外,35%BaAl2Si2O8/SiC和45%BaAl2Si2O8/SiC复合材料断口形貌中都可见沿晶断裂形态,断口起伏较大,局部可见SiC从两相界面拔出残留的细小孔洞。升高烧结温度至1 888℃,不同BaAl2Si2O8含量复合材料断口中都未发现明显孔洞等缺陷存在,α-SiC与BaAl2Si2O8相结合较为紧密,断裂过程中复合材料都主要为沿晶断裂,其中BaAl2Si2O8相断裂面凹凸不平,而α-SiC相断裂面较为平坦,表明在断裂过程中BaAl2Si2O8相可以起到良好的传递载荷的作用[9]。

图8 不同BaAl2Si2O8含量SiC陶瓷基复合材料断口形貌

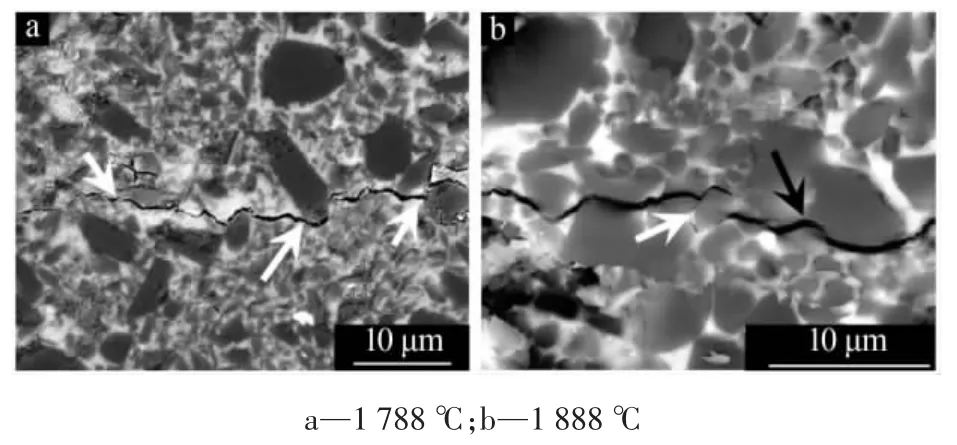

2.7 复合材料裂纹扩展路径分析

图9为烧结温度分别为1 788℃和1 888℃时45%BaAl2Si2O8/SiC复合材料裂纹扩展路径显微形貌。烧结温度为1 788℃时,45%BaAl2Si2O8/SiC复合材料中可见裂纹沿着黑色α-SiC相发生偏转,表明此时α-SiC与BaAl2Si2O8相结合较为紧密;烧结温度为1888℃时,复合材料中的裂纹沿着α-SiC相扩展,同时局部可见SiC相在裂纹偏转路径上发生桥连现象,表明此时裂纹扩展阻力较大,断裂过程中α-SiC相拔出所要消耗的能量会更高,使得45%BaAl2Si2O8/SiC复合材料具有相对更高的强度和韧性。

图9 不同烧结温度复合材料裂纹扩展路径

3 结论

1)在相同烧结温度下,随着BaAl2Si2O8含量增加复合材料致密度逐渐增加,虽然烧结温度和BaAl2Si2O8含量都会对复合材料致密度造成影响,但是BaAl2Si2O8含量对复合材料致密度的影响相对高于烧结温度的影响。2)当烧结温度分别为1 788℃和1888℃时,BaAl2Si2O8质量分数分别为25%、35%、45%的复合材料的物相都由六方BaAl2Si2O8相和α-SiC相组成;在相同烧结温度下,SiC相都呈现出不规则形状,且SiC形貌并没有随着BaAl2Si2O8含量增加而发生显著变化;在相同BaAl2Si2O8含量条件下,升高烧结温度SiC相尺寸有所长大。3)在烧结温度分别为1 788℃和1 888℃时,复合材料弹性模量和抗弯强度都随着BaAl2Si2O8含量增加而增大,且在相同BaAl2Si2O8含量下烧结温度为1 888℃时复合材料的弹性模量和抗弯强度都高于烧结温度为1788℃时的复合材料;随着BaAl2Si2O8含量增加以及烧结温度升高,复合材料断裂韧性呈现逐渐增加的趋势,比较而言烧结温度为1888℃时复合材料断裂韧性的增加幅度相对烧结温度为1 788℃时较小。