基于吸附式太阳能制冷技术的果蔬可持续预冷系统

吴问昌 程浩

天津工业大学,天津 西青区宾水西道399号 300380

未经预冷的果蔬每年造成很高的经济、能源损失,据统计表明,果蔬储存成本的降低很大程度上取决于果蔬预冷方式及效果。强制预冷(差压预冷)方式缺点会引起产品少量水分丧失和失重。因此对易风干的产品,需要采用加湿装置。对呼吸频率高的农产品不适用。而且强制预冷容器制造麻烦,堆放率低等。而国内通风冷库缺点是冷却速度比较慢、库内产品冷却不均匀,耗费较多的电力[1]。

1 研究意义

本系统在传统的甲醇—活性炭吸附式太阳能制冷原理(通过活性炭在不同温度下对于甲醇的性能不同)的基础上[2],首次提出增设移动遮光板的概念,移动遮光板在太阳能集热板上进行周期性运动,通过周期性运动使两个太阳能集热板分别吸收热量,来完成活性炭对于甲醇的吸附、脱附,使制冷剂在制冷系统中完成热力学变化从而对预冷仓库制冷。增设沼气池系统来对常规吸附式制冷进行燃烧热补充,并在夜间单独对系统进行热量供给。

增设移动遮光板增加了制冷循环次数,提高预冷效率。而预冷减少果蔬运输载具的能耗,太阳能和化学能作为动力代替电能,来达到节能减排的目的,以最经济环保的方式实现果蔬预冷。

2 设计方案

2.1 吸附式太阳能制冷系统

吸附式太阳能持续制冷技术主要包括吸附和脱附两个过程。如图1、图2所示的移动遮光板是整套系统持续运行的关键。经过计算,每进行一个制冷循环,耗时4小时,以夏季平均日照时间为参照,一天可进行2~3次制冷循环,基本可满足全天持续制冷要求。

图1 遮光板移至B上方(红线为制冷剂流经路线)

本系统主要装置,太阳能吸附床、遮光板、冷凝器、储液罐、蒸发器、风机、预冷仓库等。具体见图2、图3。

图2 遮光板移至A上方(绿线为制冷剂流经路线)

2.2 沼气燃烧加热系统

增加一小型沼气系统用来补充在夜晚和阴天情况下集热板所缺失的热量,也用来补充当太阳能热量不足时欠缺的热量[2,3],见图4。

图4 沼气燃烧加热系统工作原理图

3 理论设计计算

(1)吸附工质的选择。本系统选用活性炭-甲醇作为吸附剂、吸附质。

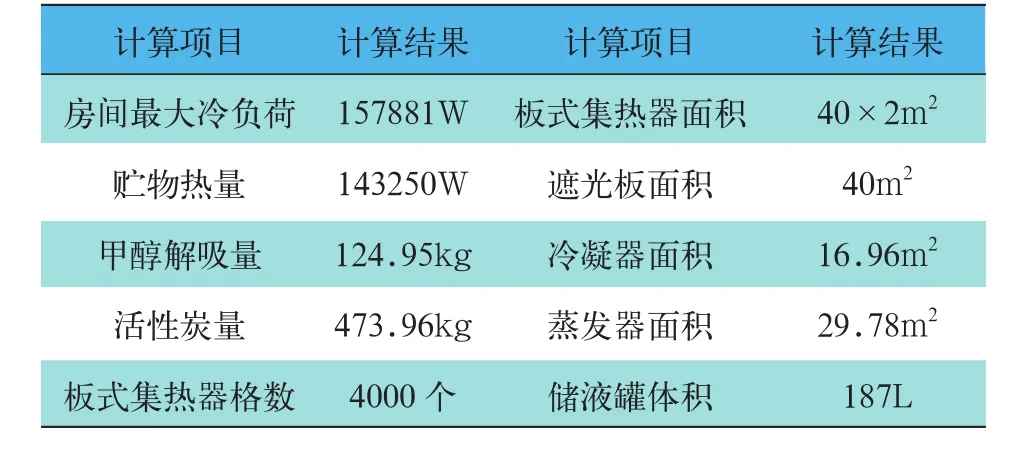

(2)房间冷负荷计算。以新疆吐鲁番地区为例进行计算[4],具体计算结果见表1、表2。

表1 房间冷负荷计算表

表2 理论设计计算参数(新疆)

(3)预冷仓库。太阳能资源充足时,系统制冷量满足负荷要求。仓库内顶部安置两台风机,整个仓库内空气独立循环,加速热量交换,而且几乎无新风进入。仓库内CO2含量有一定量提高,抑制果蔬乙烯的释放,果蔬保存时间延长。

(4)COP计算

由于室外温度达30℃的时长有限,且仓库的持续运转出现满载情况不多。综合考虑,取室内平均计算冷负荷为35000W,则

4 经济节能性分析

果蔬若不经过预冷即直接进入运输或贮藏,将使其降温缓慢而使鲜度和品质下降,并且不可能恢复。预冷不仅是保证易腐食品贮运质量的前提条件和重要技术措施,更有着巨大的经济效益和社会效益。而目前我国冷藏运输的问题主要表现在,(1)冷库主要集中在经济较发达东部和南部地区,多是小型冷库,而且在同一区域,大小冷库的配置不合理,缺乏统一布局规划,造成了能源消耗;(2)冷链物流处于起步阶段,尚有许多不足之处,且我国冷链物流能耗高,效率低。

在冷藏和运输方面,我国的单位能耗是发达国家的2~3倍,冷链物流的成本占总成本的比例高达70%,是发达国家的2倍以上。

下面将针对采摘后正常运输、采摘后冷链车运输、采摘经预冷后冷链车运输三种情况,从运输能耗、制冷能耗、贮运成本等方面进行计算分析,以阐述该系统的经济性与节能性。

4.1 运输能耗

此处对比采摘后冷链车运输和采摘预冷后冷链车运输的油耗。

根据果蔬的供需情况,以从乌鲁木齐市运输到上海市为例,全程3940km,假定运输10吨果蔬,根据相关统计,未经预冷直接进行冷链车运输,每一万吨果蔬运输每公里的耗油量为17.4kg;而经过预冷后,每一万吨水果运输每公里的耗油量为13.4kg。

表3 果蔬是否预冷对冷链车油耗的影响

对比可以得出,果蔬经预冷后运输平均可节省油耗4kg/(104t·km),故每十吨果蔬从乌鲁木齐运输到上海市平均减少碳排放18.76×0.717=13.45kg[5]。

4.2 制冷能耗

移动遮光板的节能效果系统的一个制冷循环周期时长约为2~4个小时,一天可进行2~3次制冷循环,由此可实现本系统的持续供冷。相比于普通情况,即无移动遮光板,则不可进行多次循环过程,一天只能进行1次制冷,故使用移动遮光板可多进行2~3次制冷循环,从而达到节能的目的。

下面对普通冷库和本系统的能耗进行分析,见表4、表5。

(1)采摘后进入冷库冷藏

表4 普通冷库能耗参数

(2)采摘后经预冷

本设计体积为480m3,且该设计中需要耗电的设备为电磁阀、遮光板、风机,以及储液罐和沼气池的自动控制系统。

表5 本系统能耗参数

通过对比可以得出,由于本设计主要消耗太阳能和化学能等自然资源,故相比于传统的冷库,可节省高达90%的能耗。

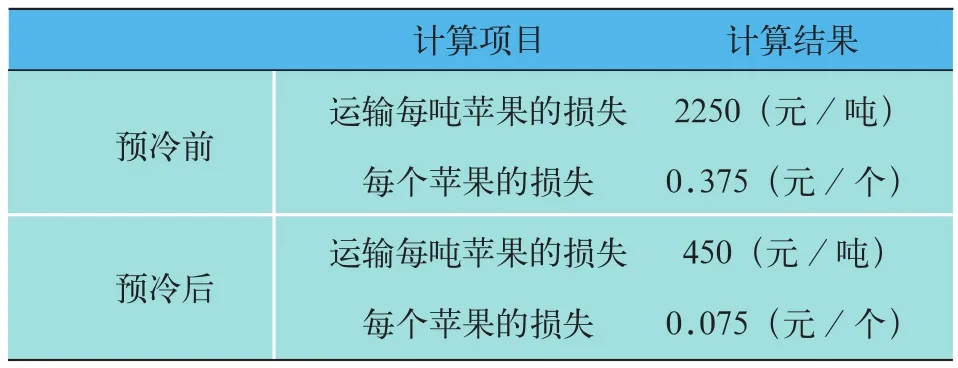

4.3 贮运成本

查阅相关资料,未经预冷的果蔬在运输中的腐烂率高达25%左右。以苹果为例,假定运输车每次运输10吨苹果,在上海市销售,根据上海市苹果的市场价格为4.5元/斤,则对比可知,经预冷后的果蔬的成本比未经预冷的果蔬减少80%,每个苹果的成本损失减少0.375元,见表6。

表6 储运成本对比参数

5 结语

综上,本系统较之传统方式在运输能耗上减少23%,碳排放减少23%,制冷能耗减少90%,贮运成本减少80%。

此480m3的预冷系统总造价控制在7万元以内,且建完后,系统运行费用很少。若该系统预冷能力约10t/天,30天的成本约0.23元/kg。本系统无机械损耗,寿命长,工作200天后,预冷成本可降至0.035元/kg。

即本系统低碳环保,符合可持续发展理念,具有很大的商业推广价值。