电路板填平工艺的研究

程秀莲,高 庆,郝永平,霸书红

(沈阳理工大学装备工程学院,辽宁 沈阳 110159)

含能复合薄膜是由2种或2种以上材料、按一定厚度比交替沉积而成的,在热或电能刺激下,能发生放热的化学反应。因此,在输入相同电能条件下,与桥丝换能元相比,含能复合薄膜换能元具有能量放大作用,从而实现降低向换能元输入的初始激发能量、提高换能元输出的点火能量的目的,比桥丝式火工品具有更好的点火性能和安全性能。

为了将含能复合薄膜与储能电源连通,李勇[1]借鉴传统的电雷管连接方式—电极塞连接法,将其封装进带有脚线的绝缘塞中,其封装过程大致为先用环氧胶将带有基片的含能复合薄膜固定在绝缘塞凹槽中,再用导电键合丝连接含能复合薄膜的电极和绝缘塞脚线,最后用导电胶保护键合丝,通过绝缘塞的脚线与储能电源实现连通。孙丰雅[2]研究了直接在已经刻好电路的电路板上制备含能复合薄膜的连接方式,通过电路板上的电路可以与储能电源连通;简化了封装工艺,有利于向小型化,集成化发展,以便于多点起爆或点火的火工器件制备及小型化。但在刻好的电路板上,存在与其铜箔厚度相同的凹陷,而含能复合薄膜中导电层的厚度只有几十到几百纳米,因此,直接在清洗干净的电路板上制备的导电膜与铜电路之间不能导通,为此,必须将电路板上的凹陷用绝缘胶填平。然而,市售绝缘胶的黏度较大,涂膜厚度远大于电路板上覆铜板的厚度,大大增大了后续打磨的工作量;市售绝缘胶中含有易挥发溶剂,固化产物中易存在微小气孔,不能满足制备含能薄膜对基片的要求。本研究以磁控溅射制备铝薄膜为例,研究了电路板填平胶与填平工艺,为导电薄膜与电路板的集成奠定了基础。

1 实验部分

1.1 主要原料

Φ50.8×3Al靶(纯度为99.99%),四川德阳奥纳新材料有限公司;环氧树脂(E-39D),无锡线广化工原料有限公司;异佛尔酮二胺,分析纯,山东佰仟化工有限公司;稀释剂(502),武汉远成共创科技有限公司。FR-4单层覆铜板(板厚度为4 mm、铜箔厚度为35 μm),苏州万润绝缘材料有限公司。

1.2 仪器与设备

QHV-JGP400B型磁控溅射镀膜仪,沈阳奇汇真空技术有限公司;SHZ-D(Ⅲ)型循环水式真空泵,巩义市予华仪器有限公司;DGG-9100G型电热恒温鼓风干燥箱,上海森信实验仪器有限公司。QHQ型铅笔硬度计,天津市金孚伦科技有限公司;F15B 经济型万用表,深圳市时代华南仪器有限公司。

1.3 电路板填平工艺

1.3.1 填平胶的配制

先称取一定量的E-39D,再按E-39D与502的配比,准确称取502,并加入到E-39D中,混匀,密封保存。

使用时,先称取一定量的E-39D稀释液,再按一定配比称取固化剂加入到E-39D稀释液中,混匀,即为填平胶。在适用期内使用。

使用惰性稀释剂时,胺类固化剂用量计算公式如(1)式所示。

式中,W为m克E-39D稀释液所需固化剂的质量(g);a为环氧树脂稀释液中E-39D的质量浓度(%);M为胺的相对分子质量;N为胺分子中活泼氢原子数目;Ev为环氧树脂的环氧值。

使用活性稀释剂时,胺类固化剂用量计算公式如(2)式所示。

式中,Fv为活性稀释剂的环氧值;其他符号同公式(1)。

1.3.2 电路板填平

FR-4单层覆铜板刻蚀电路后,留下与铜箔厚度相同的凹坑。直接或将电路板打磨后将少量填平胶滴在电路板上,用裁纸刀轻轻刮平,放置在水平的平面上,按规定的温度和时间固化。固化后,用砂纸打磨至铜电路露出即可。

1.3.3 铝桥制备

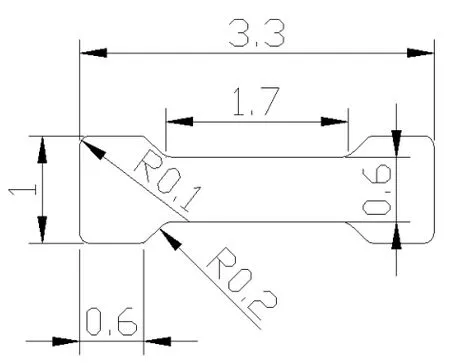

利用磁控溅射镀膜仪按文献[2]报道的工艺,在填平打磨后的电路板上制备厚度为636 nm的铝桥。如图1所示[2]。

图1 电路板上的铝桥膜Fig.1 Aluminum bridge film on printed circuit board

1.4 性能测试与表征

(1)硬度:按照GB/T 6739—1996《涂膜硬度铅笔测定法》标准,采用铅笔硬度计进行测试(电路板填平固化后)。

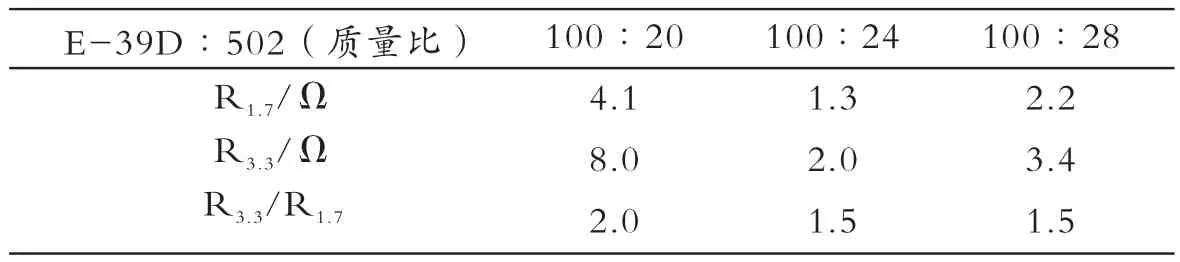

(2)铝桥电阻:采用万用表分别对铝桥2桥基最远距离间电阻R3.3和桥最远距离间电阻R1.7进 行测试[依据R=ρl/s和图1中铝桥的尺寸(铝块的电导率ρ=2.83×10-8Ω·m[3]、铝桥厚h=636 nm ),计算得出R3.3/ R1.7= 1.5,R1.7= 0.13 Ω,R3.3=0.20 Ω。铝桥规格如图2所示]。

图2 铝桥规格Fig.2 Aluminum bridge specifications

2 结果与讨论(单位:mm)

2.1 单面覆铜板规格和环氧树脂规格的筛选

由于环氧体系的FR-4板具有铜箔剥离强度较高,绝缘性能良好和可加工性,且制造成本较低,因而成为目前通用产品[4]。根据单面FR-4覆铜板基板的性能差异,基板和铜箔分别有不同的厚度等,使其成为系列化产品。本研究选用以玻纤布为基材,阻燃溴化E-39D为胶粘剂的普通FR-4板。为了便于手工操作,选取基材厚度为4 mm的较厚FR-4板。由于电路板上的铜箔和基板表面都吸附了空气,用胶填平时,铜箔端面和基板形成的夹角处,空气不易赶出,易形成内部缺陷,因此铜箔不宜过厚,但电路板填平打磨时可能使铜箔变薄,影响其导电性能,所以选用厚度为35 μm ,厚度居中的铜箔。

由于电路板基材是采用环氧胶粘剂粘接的,因此,填平胶首选亦是环氧系胶粘剂,同系列物质之间界面张力较小。涂胶填平时,易在电路板表面铺展,固化后打磨和使用时填平层都不易与基材分离。一般胶层厚度为30~150 μm[5]。电路板填平厚度为35 μm,胶液宜偏稀为好。环氧值较大的环氧树脂分子质量较小,黏度亦小,但固化后体积收缩较大,因此选用环氧值偏大的E-39D,其挥发物≤0.5%[6],其固化制品具有尺寸稳定性较好等特点。

2.2 E-39D稀释剂的选择

稀释剂分为活性稀释剂和非活性稀释剂。非活性稀释剂在气化固化过程中,易在固化产物中留下气孔,使打磨后在其上面溅射的铝桥电阻增大,故一般不选非活性稀释剂。活性稀释剂可与环氧固化剂之间发生化学反应,不存在气化问题,因此固化产物中无气化产生的气孔。环氧值和黏度均较小、用量少的活性稀释剂与E-39D混合固化后体积收缩率较小,内应力亦较低,固化打磨过程中不易产生微小裂纹,在其上面溅射的铝桥电阻也较小。在固化前为脱除填平胶中混合和涂膜过程中混入的空气,需进行真空脱气,为防止稀释剂在高真空度下气化,宜选用沸点较高的稀释剂。502和660稀释剂的物理、化学性能参数如表1所示。

由表1可知:660黏度较小,用量虽少但环氧值较大,沸点较低;502的环氧值较小,沸点较高,但黏度亦较高,用量也较大,因502具有环氧值较小的优势,可以对其黏度较高、用量亦较大导致其稀释的固化物体积收缩率较大的缺点有一定的弥补作用。虽然660黏度、用量较少的优点对环氧值较大导致其稀释的固化物体积收缩率较大的缺点有一定的弥补作用,但沸点较低的缺点无法弥补,因此选用502作稀释剂较适宜。

表1 E-39D稀释剂的物理、化学性能参数[7]Tab.1 Physico-chemical properties of diluting agent for E-39D epoxy resin

2.3 固化剂及固化工艺的确定

脂肪胺类固化剂挥发性、毒性和固化产物的脆性均较大;芳香胺类固化剂虽然固化产物性能优越,但也有一定的毒性,如间苯二胺(LD50=130~300 mg/kg),常态下为固体,使用不方便,由此选用脂环胺—异佛尔酮二胺为固化剂,此为透明液体,使用方便,其固化产物性能与芳香胺固化物相近,LD50为1 030 mg/kg,毒性明显低于间苯二胺。

据文献[7]报道,异佛尔酮二胺的固化条件为,80℃/4 h或150℃/1 h。根据异佛尔酮二胺的胺当量和E-39D的环氧值,可以计算出异佛尔酮二胺∶E-39D质量比为16.17~17.45∶100,502稀释剂的环氧值≥0.4与E-39D的环氧值0.38~0.41[6]相近,加入502稀释剂后,异佛尔酮二胺与E-39D稀释液的质量比亦为16.17~17.45∶100。本研究取异佛尔酮二胺与E-39D稀释液的质量比为17∶100。粟立军[4]报道,普通FR-4板玻璃化温度在130~140℃之间。因此,固化温度定在130℃以下,不同固化工艺对涂膜硬度和打磨后溅射铝桥电阻的影响如表2所示。

表2 固化工艺对硬度和铝桥电阻的影响Tab.2 Effect of curing process on hardness and aluminum bridge resistance

由表2可知,阶梯固化不仅涂膜的硬度高于80℃固化4 h的涂膜,而且铝桥电阻也明显变小;室温负压一定时间后阶梯固化涂膜硬度不变,但铝桥电阻明显变小。这是由于阶梯固化初始温度低于80℃后,固化速度变慢,固化产物内应力较小,打磨时产生的微裂纹也少,在其上面制备的铝膜厚度较均匀,使铝桥电阻变小;同时,阶梯固化的后续固化温度高于80℃会使固化反应进行得更完全,涂膜硬度得以提高。

R3.3/ R1.7大于1.3中理论计算值1.5,说明在铜电路与铝桥基搭接处存在缺陷,造成搭接电阻增大,下同。

2.4 基片打磨工艺对铝桥电阻的影响

铝桥的厚度仅为636 nm,溅射铝桥基片的粗糙度对铝桥电阻大小有较大的影响。基片上存在较大的凹陷或凸起的缺陷,会导致局部铝桥变薄、甚至不连续,使电阻变大,尤其是基片上铜电路与铝桥基搭接处,若存在缺陷,甚至电阻超量程,都会使电路不导通。基片不同打磨工艺对铝桥电阻的影响如表3所示。

表3 基片打磨工艺对铝桥电阻的影响Tab.3 Effect of substrate grinding process on aluminum bridge resistance

由表3可知:打磨工艺对铝桥电阻有显著的影响,打磨砂纸目数越大,电路板表面粗糙度越小,表面越光滑,在其上制备的铝桥厚度越均匀,电阻越小。覆铜板刻制电路后表面粗糙度较大,直接涂胶时由于存在电路板表面吸附空气、胶液黏度较大等原因,使胶液不易填充电路板表面的微小凹陷,造成部分缺陷在胶液固化、打磨后依然存在,使电路板表面粗糙度较高,铝桥电阻较大。所以,采用1.25 μm砂纸打磨较宜。

2.5 E-39D与502质量比的确定

E-39D与502质量比越大,502用量越小,E-39D稀释液黏度越大,越不利于电路板中铜电路端面和基板形成夹角处的填充,存在未被赶出的空气,打磨后此处表面可能有气孔存在,使溅射在其上面铝桥的桥基与铜电路搭接处电阻增大,且E-39D稀释液黏度较大,填充层厚,增加后续打磨工作量;反之,502用量增加,E-39D稀释液黏度变小,有利于铜箔端面和基板形成夹角处的填充,但是稀释剂用量越大,E-39D固化产物体积收缩比越大,内应力也越大,固化和打磨时易形成微小裂纹等缺陷,使溅射在其上面的铝桥电阻增大。E-39D与502质量比对铝桥电阻的影响如表4所示。

表4 E-39D与502质量比对铝桥电阻的影响Tab.4 Effect of mass ratio of epoxy resin and diluting agent on aluminum bridge resistance

由表4可知,E-39D与502质量比为100∶24时,铝桥电阻相对最小,R1.7= 1.3 Ω、R3.3= 2.0 Ω、R3.3/ R1.7= 1.5,R3.3与 R1.7比 值 与1.3中理论计算值相同,但R3.3与 R1.7均是理论计算值的10倍,这主要是由于200 nm厚的铝膜电阻率为4.68×10-8Ω·m,而20 nm厚的铝膜电阻率增大为9.97×10-6Ω·m[3],说明溅射铝桥的基片电路板粗糙度仍然偏大,造成铝桥存在厚度远小于636 nm的区域,甚至低于200 nm的区域。但已能满足火工品对换能元电阻的要求。

3 结论

(1)填平胶的较佳配方为:E-39D与502的质量配比为100∶24,异佛尔酮二胺与E-39D稀释液的质量配比为100∶17。

(2)电路板打磨较佳工艺为涂胶前后都用1.25 μm(约7 000目)砂纸进行打磨。

(3)较佳固化工艺为阶梯升温固化前进行室温脱气的固化工艺。

(4)在处理后电路板上溅射铝桥的电阻,能够满足火工品对换能元电阻值的要求。