电动汽车用智能锂离子电池模组的设计与实现*

欧阳剑,张 平,李 菁,李慧琪

(1.华南理工大学 计算机科学与工程学院,广东 广州 510006;2.广州益维电动汽车有限公司,广东 广州 510640)

0 引言

在全球面临能源日趋枯竭和环境改善的双重压力驱使下,新能源汽车的设计与推广成为汽车行业转型升级与节能减排的一项重要措施[1]。目前,锂离子动力电池由于具有单体电压高、比能量大等优点而成为较有前景的电动汽车储能方案,因此,新能源汽车的能源系统几乎将锂离子动力电池作为首要选择方向[2]。随着电动汽车技术的发展,尤其是车载储能系统的发展,对先进电池的需求和对电池能量管理系统的要求也日益提高,电池系统的标准化将成为一种趋势。

由于单体锂离子动力电池的电压一般介于3 V~4 V(不同电芯因正极材料的差异略有差别),因此对于电动汽车应用而言,该电压等级显然不能满足实际系统的需求,应用中常通过串联以提高电压等级和并联以提高可用容量。长期的实践经验证明:在实际使用中,采取将单体锂离子动力电池组合成为电池模组使用具备多方面的优点[3]。因此本文设计了电池模组,利用60个三元材料锂离子单体软包电芯,通过3并20串的组合形成72 V@50 Ah电池模组,结构上进行防水、防尘和防震设计,确保安全、可靠;配备的电池管理系统可实现电量估算、充电均衡、状态测量、数据通信、热平衡管理、安全控制等功能,最终实现了电池模组的标准化[4]。

1 智能锂离子电池模组设计

1.1 整体设计

图1为智能锂离子电池模组实物与结构示意图。该电池模组针对某一具体车型的需求设计了标准的外形尺寸,模组的电压等级根据内部串并联组合的不同可设计为48 V、72 V、108 V,模块间也可通过不同的组合方式改变总电压和总容量。外部接插件1用于外部电源输出和数据通信连接;BMS(电池管理系统)主控板2用于电池状态管理和安全保护等控制;塑料紧固件3用于填充单体电芯与金属外壳之间的空隙;硅胶加热膜4用于在环境温度低时启动工作;硅胶导热垫5可增强模组内热量的传导,促使温度场均衡;充电均衡和温控电路6用于均衡充电和加热功能的启停控制;电池极耳支架和压板7用于紧固电极与导电铜片;锂离子软包单体电芯8采用队列形式排列于模组中间位置;导热结构件9与单体电芯间隔相连,呈队列形排列,以确保电芯之间的温度均衡;散热铝板10用于模组工作时散热,防止温度过高;均衡电阻11用于均衡开启后发热消耗多余的能量。

1-外部接插件;2-BMS(电池管理系统)主控板;3-塑料紧固件;4-硅胶加热膜;5-硅胶导热垫;6-充电均衡和温控电路;7-电池极耳支架和压板;8-锂离子软包单体电芯;9-导热结构件;10-散热铝板;11-均衡电阻

1.2 单体电芯及导热件结构设计

图2为单体电芯及导热结构件实物图与结构示意图。在组装电芯时,单体电芯和导热铝隔板呈队列形排列,本模组利用60个单体电芯和相应的导热铝隔板交错摆放。由于采用导热铝隔板的设计,可有效加强单体电芯之间的热传导,使模组内部的温度场均衡实现温差最小化,这将极大地降低使用过程中由于温度场不均衡导致的单体电芯间的状态差异,提高了电池的工作效率和循环寿命。

8-锂离子软包单体电芯;9-导热结构体

1.3 热管理及均衡充电控制

锂离子电池的性能受环境温度影响较大,当电池芯在高温状态下工作时,电池内部温度有可能进一步升高而导致热失控,极端状况下会发生燃烧、爆炸等安全事故。长时间高温工作会使电池内部材料化学反应活跃,从而缩短其循环使用寿命;反之,当电池在低温状态下时,电池内部化学反应迟缓,电池材料的活性降低,容易造成结晶从而导致容量损失。研究表明:锂离子电池的最佳工作温度在25 ℃~35 ℃之间,电池模组热管理系统可最大限度地保证电池工作于最佳温度区间,有效提升系统性能。

图3、图4分别为电池模组加热系统和散热系统。加热系统较为复杂,由加热膜、硅胶导热垫、加热电路控制板等组成;散热系统的散热铝板介于单体电芯和电池模组外壳之间,通过散热铝板可以将单体电池工作时产生的热量加速导出,降低电池模组内部温度过高的风险。

2-BMS;4-硅胶加热膜;5-硅胶导热垫;6-充电均衡和温控电路

5-硅胶导热垫;9-导热结构件;10-散热铝板

图5为电池模组均衡充电系统示意图。电池模组在充电末期触发均衡充电启动条件时,BMS发出启动均衡充电指令,均衡充电开关导通,在此过程中BMS实时监控系统状态,直至完成均衡充电。电池模组均衡充电系统中的均衡电阻膜片用于消耗均衡过程中产生的多余热量,在该膜片上布置了20根电阻丝并用导线和插头引出;均衡充电控制板与均衡电阻膜片通过连接插座相连。

2-BMS;6-充电均衡和温控电路;11-均衡电阻

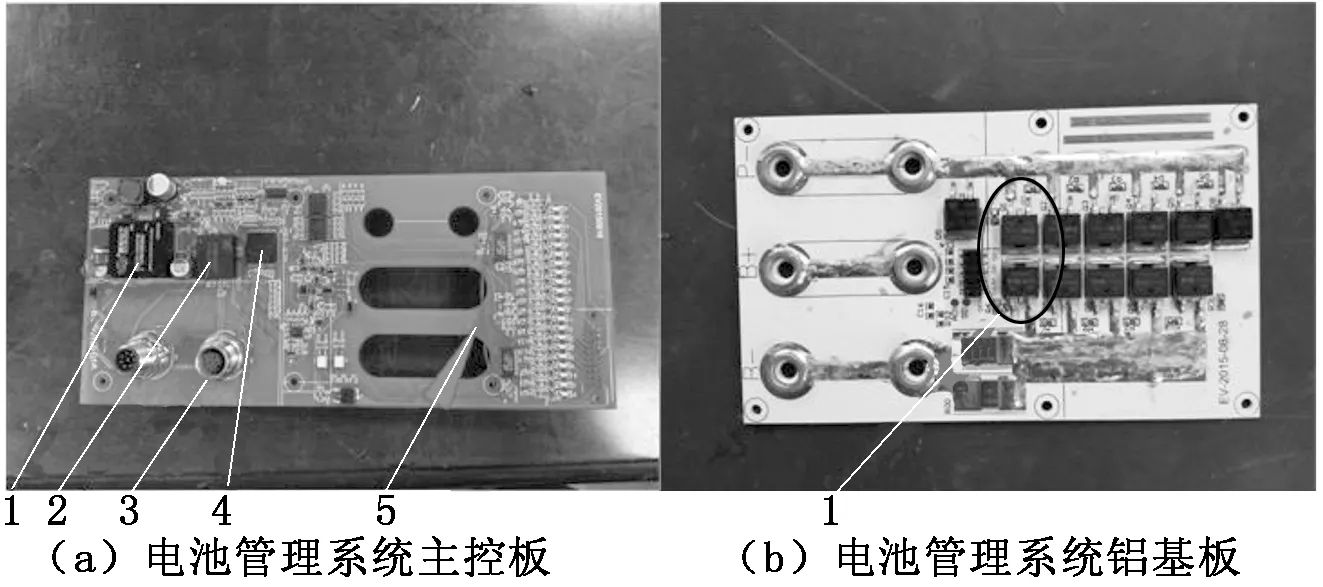

1.4 BMS控制板

图6为电池模组BMS控制板实物图。CAN总线收发器模块1、RS485总线收发器模块2和外部数据通信接头3用于BMS与外部系统进行数据交互;BMS主处理器芯片4用于电池荷电状态估算、效能状态评估、系统运行和故障数据保存和控制信号发送等主要功能的实现。用两片Linear公司最新推出的电池参数采集芯片LTC6804实现全部电池参数的采集;铝基板上主要布置MOS管,用于实现系统控制和安全保护,由于MOS管在使用中易发热导致器件损坏,因此将MOS管焊接在铝基板上,能够有效散热,延长使用寿命,降低故障率,增加系统的可靠性。

1-CAN总线收发器模块;2-RS485总线收发器模块;3-外部数据通信接头;4-BMS主处理器芯片;5-电池参数采集芯片LTC6804

电池管理系统具有以下几个功能:

(1) 电池状态采集与监测:实时检测采集单体电池的电压、电流、温度等信息,作为电池电量估算和安全保护的基础数据。

(2) 电池非直接测量状态估计:对电池荷电状态(SOC)、健康状态(SOH)、效能状态(SOF)等状态变量进行估计,为使用者提供安全性、可靠性等依据。

(3) 均衡充、放电控制:使用主动式均衡方式对电池充电进行均衡控制,使用被动式均衡方式对电池放电进行均衡控制,确保电池在使用过程中不因某一电池的短板效应而影响电池组的整体性能。

(4) 热平衡管理:通过有效的加热和散热手段,使电池在使用过程中始终处于最佳工作温度范围,延长其使用寿命,使电池间的温差能够维持在较小的区间里,减小电池的不一致性。

(5) 安全保护:系统通过硬件设计和软件管理实现对电池模组的安全管控,当发生安全危险,即触发保护机制工作时,能最大限度地避免电池模组和使用者受伤。

(6) 数据通信:通过现场总线实现主从模块之间、电池管理系统与其他控制系统之间的数据互通互联。

(7) 系统参数设置及数据记录:通过人机接口交互设备实现系统参数的设置,通过系统内部存储空间实现运行状态数据、故障数据的记录。

(8) 信息显示:通过液晶显示屏对电池管理系统状态信息进行输出显示,供使用人员和技术人员进行运行和维护管理。

2 电池模组测试

2.1 测试设备

图7为电池管理系统测试系统结构框图。该测试系统由主计算机、电池测试系统、恒温恒湿试验箱、测试用电池模组、电池管理系统组成,其中主计算机运行测试系统软件,并通过通信总线接收电池管理系统上传的数据,电池测试系统用于记录电池运行数据作为参考的标准,恒温温湿试验箱用于控制电池运行的环境状态,测试用电池模组及管理系统为测试对象。

图7 电池管理系统测试系统结构框图

2.2 测试结果分析

在电池模组内部设置20个电压测试点、8个温度测试点,数据由电池管理系统采集,采样时间为1 s;外部设置5个温度测试点,数据由电池测试系统采集,采样时间为10 s。

在环境温度为30 ℃,电池模组初始温度为32 ℃,对电池模组进行0.3 C充电,记录电池模组内、外温度。得到的实验结果如图8、图9所示。

由图8、图9可知:①模组内温升为18 ℃左右(32 ℃至43 ℃);②模组内温差1 ℃左右;③外壳温升为10 ℃左右(32 ℃至42 ℃);④外壳温差为1 ℃左右;⑤模组内、外温差为3 ℃左右;⑥充电后期温度曲线上升,这是因为启动均衡充电模块导致。

在环境温度为28 ℃,电池模组初始温度为30 ℃,对电池模组进行1 C放电,记录电池模组内、外温度。得到的实验结果如图10、图11所示。

图8 常温充电模组内部温度曲线

图9 常温充电外壳温度曲线

图10 常温放电模组内部温度曲线

图11 常温放电外壳温度曲线

由图10、图11可知:①模组内温升为20 ℃左右(30 ℃至49 ℃);②模组内温差最大为4 ℃左右,模组内各单体电池温差为1 ℃左右;③外壳温升11 ℃左右(30 ℃至41 ℃);④外壳温差最大为3 ℃左右,最小为1 ℃左右;⑤模组内外温差充电后期为8 ℃左右。

3 结论

能源系统是电动汽车不可缺少的组成部分,本文将智能电池模组设计作为研究重点,实现了多个系统的集成,最后组成实用性强的产品。通过实验测试表明:智能锂离子动力电池模组的设计能够为电动汽车能源系统提供模块化的产品,提高了电动汽车运行的可靠性,延长了电池的使用寿命。同时也证明了本文所设计的电池模组符合设计要求且具有较强的实用性。

智能电池模组的设计、生产涉及多个专业的结合,除了实现基本充放电功能外,安全、可靠、轻量化等因素对于整体性能的发挥都会产生至关重要的影响。本文设计的智能电池模组还有较大的改进空间,下一步的工作重点是:优化电池管理系统的功能,在结构设计方面进行有效的技术攻关,力争取得实质性的突破。