大型硫磺回收装置热氮吹硫新技术应用分析

彭传波

中国石化达州天然气净化有限公司

硫磺回收装置停工时一般要进行吹硫操作,其目的是吹扫清除系统内残存的硫磺,确保管线、催化剂床层不积硫和硫化亚铁;停工后管道、催化剂床层保持畅通,确保装置检修安全。普光天然气净化厂硫磺回收装置采用甲烷当量、过氧燃烧进行吹硫、钝化作业,过程气直接进入尾气焚烧炉,排放烟气中SO2质量浓度超过环保控制指标960 mg/m3(0℃,101.325 k Pa,下同)。为了降低硫磺回收装置停工期间排放烟气中SO2质量浓度,有必要开发试验新的吹硫工艺。

1 装置简介

普光天然气净化厂原料气中H2S体积分数14%~18%,CO2体积分数8%~10%,采用质量分数为50%的MDEA溶液脱硫脱碳、TEG脱水,外输净化气满足GB 17820-2012《天然气》中商品天然气一类气指标[1]。MDEA溶液再生后的酸气中H2S摩尔分数58%~65%,CO2摩尔分数30%~35%,烃摩尔分数小于2%。采用两级常规Claus硫磺回收和SCOT低温加氢还原吸收工艺进行酸性气中硫元素的回收[2]。单列硫磺回收装置设计规模20×104t/a,操作弹性30%~130%,属于大型硫磺回收装置。在正常生产过程中,两级常规Claus硫磺回收装置硫回收率可达95%,增设低温SCOT尾气处理装置后,硫回收率可达到99.8%,排放烟气中SO2质量浓度满足GB 16297-1996《大气污染物综合排放标准》的要求[3]。

2 改造思路

2.1 技术调研

自2016年开始,普光天然气净化厂对目前已有的烟气SO2减排技术进行调研,包括碱法烟气脱硫工艺[4]、氨法烟气脱硫工艺[5]、LS-DeGAS硫磺装置减排技术和热氮吹硫工艺技术等。碱法烟气脱硫工艺在烟气进入烟囱之间设立脱硫塔,采用Na HCO3溶液在脱硫塔内吸收烟气中SO2,生成Na2SO3和CO2。生成的Na2SO3经集液器流入脱硫塔氧化段,与鼓入的空气接触氧化为Na2SO4。氨法烟气脱硫工艺的烟气除尘后进入氨塔中部浓缩段与工艺水接触降温,同时与上部吸收塔下来的NH4HSO3和氨水混合物接触反应,生成NH4HSO3和(NH4)2SO3,同时放热带走大部分水,浓缩混合液;未反应完的气体进入上部,与塔底引入的氨水和未反应完的NH4HSO4和NH4HSO3再次反应,反应后的气体再经回流吸收、高效除雾,和水蒸气一起排放至大气。塔中未浓缩的(NH4)2SO3被塔底进入的氧气氧化为(NH4)2SO4,经泵引入浓缩段浓缩后进入料槽、分离器,干燥后进入成型装置,产出肥料。LS-DeGAS硫磺装置减排技术在一级转化器装填LS-981多功能催化剂[6],以增加有机硫水解转化率,降低过程气中COS含量。加氢反应器装填LSH-03A催化剂,将硫磺回收装置自产的部分净化尾气用于液硫池液硫鼓泡脱气的气提气,液硫池废气和克劳斯尾气混合后进入加氢反应器。热氮吹硫工艺技术利用惰性气体氮气不与硫磺系统硫、硫化物发生化学反应的原理,对硫磺系统进行吹硫操作。补入少量氧气,对硫磺系统进行钝化操作。吹硫过程气进入加氢系统还原、吸收,可有效降低硫磺回收装置停工过程排放烟气中SO2质量浓度。通过对每项技术的投资成本、减排效果、废水产生量及技改风险等方面进行比较,结合普光天然气净化厂硫磺回收装置的实际情况,最终选定热氮吹硫技术进行先导性改造。

2.2 热氮吹硫技术

利用惰性气体氮气不与克劳斯系统内硫磺、硫化亚铁、硫蒸气及其他物质发生化学反应的原理,在硫磺回收装置停工期间,采用热氮气对制硫系统进行吹硫,保证制硫系统洁净。吹硫期间,尾气系统正常运行,吹硫过程气进入尾气处理系统,经过加氢还原吸收后,送入其他正常运行的制硫系统进行处理,减少SO2排放。待氮气吹扫稳定后,补入一定量的工厂风对制硫系统设备和催化剂床层进行钝化。严格控制工厂风量,防止设备和催化剂床层超温、加氢催化剂床层过氧。钝化后期,可选择将制硫系统过程气引入急冷塔碱液吸收后排入尾气焚烧炉,或直接将过程气切入尾气焚烧炉。

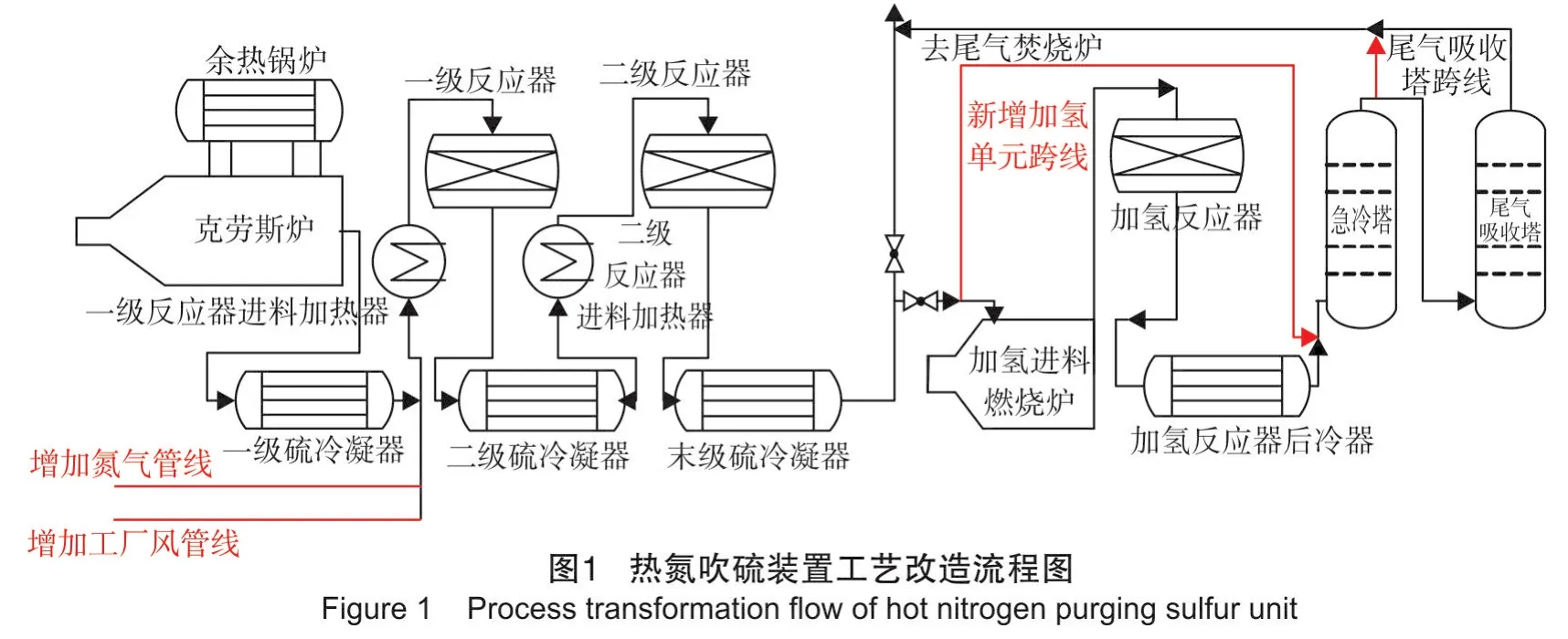

2.3 装置工艺改造

为达到热氮吹硫工艺的要求,对20×104t/a硫磺回收装置及尾气处理系统进行技术改造。在一级反应器进料加热器入口分别增加1条氮气管线和1条工厂风管线,同时,在氮气和工厂风管线上各增加1台流量计,便于准确控制吹扫气量。三级硫冷凝器出口管线上增加1条直接去急冷塔的管线,跨过加氢单元,以免钝化后期含氧过程气进入加氢反应器床层,对加氢催化剂造成不可逆的影响。急冷塔出口增加1条去尾气焚烧炉的管线,用于控制克劳斯系统吹硫钝化压力。具体改造流程如图1所示。

3 吹硫钝化效果测试

3.1 测试准备

普光天然气净化厂硫磺回收装置规模较大,吹硫氮气消耗量约10000 m3/h(0℃,101.325 k Pa,下同),大流量工厂风选择克劳斯风机供风。因此,需要提前准备足量氮气,以满足热氮吹硫工艺的需要。

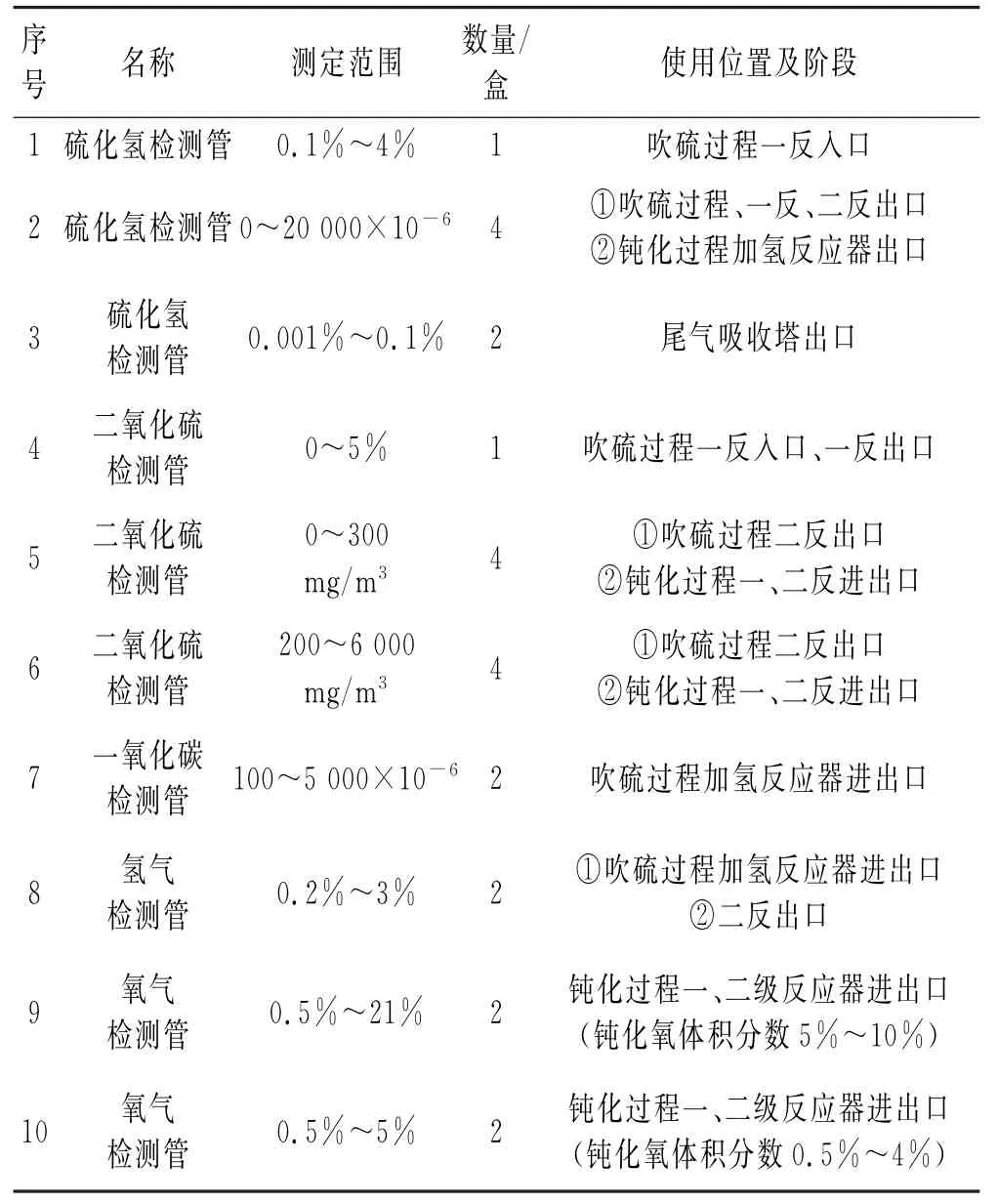

为了快速检测热氮吹硫过程气中H2S、SO2、O2、H2的含量,便于做出正确的操作判断,提前采购部分气体检测管。具体情况如表1所示。

表1 热氮吹硫装置气体检测管清单Table 1 Gas detection tube lists of hot nitrogen purging sulfur unit

准备足量碱液,根据需要注入急冷塔,吸收过程气中SO2,保证排放烟气中SO2质量浓度达标排放。吸收过程中产生含亚硫酸钠废水,准备废水收集槽。

3.2 测试过程

3.2.1 酸气切换为氮气

根据设计文件,硫磺回收装置的操作弹性为30%~130%。为减少负荷波动对克劳斯和尾气系统的影响,首先,缓慢将克劳斯炉酸气负荷降至30%,多余酸气进入其他正常生产的硫磺回收装置,同时降低加氢炉燃料气及空气量,保证加氢单元正常运行。一级反应器进料加热器入口给吹扫氮气,加热至220℃后,进入一级反应器。待吹扫氮气流量提至9000 m3/h后,切断克劳斯炉酸气和燃烧空气,调整加氢系统燃料气及风量,重点监控急冷塔塔顶H2体积分数为1.5%~4%,急冷水p H值为6~9。在克劳斯炉炉头通入少量氮气,对克劳斯炉、余热锅炉进行吹扫和降温。在克劳斯炉酸气切换为氮气的过程中,三级硫冷凝器出口过程气中SO2、H2S体积分数和烟气中SO2质量浓度变化趋势如图2所示。

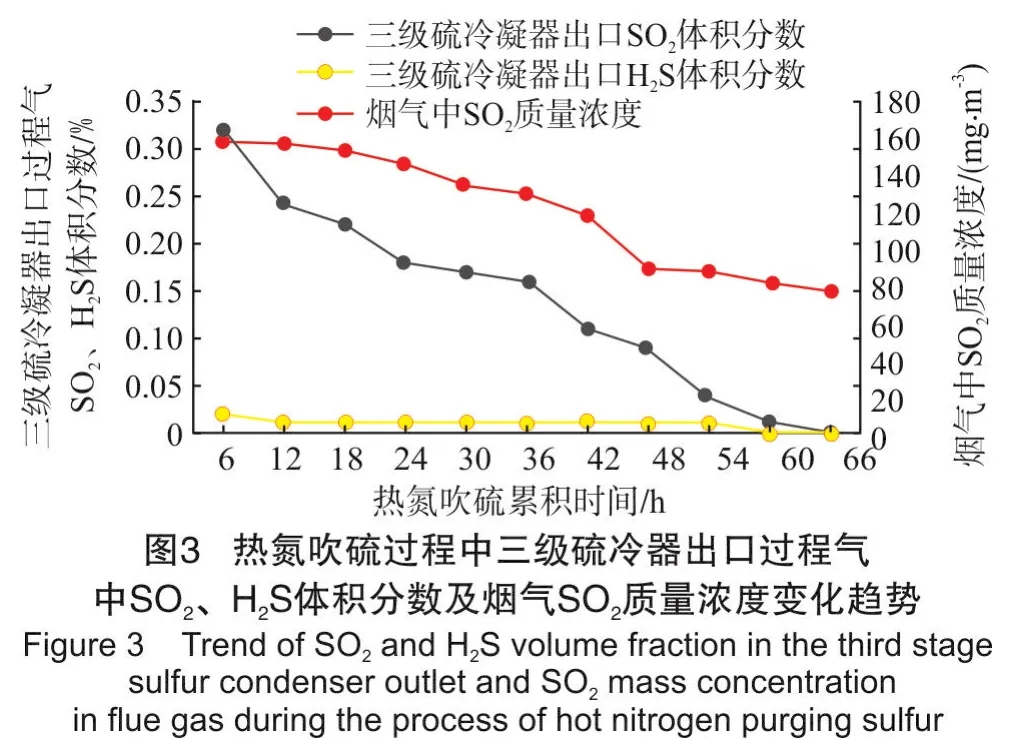

3.2.2 热氮吹硫、微风钝化

使用氮气持续对克劳斯系统进行吹硫操作,吹扫过程气进入加氢单元,其中硫蒸气、SO2被还原为H2S和水,经急冷塔冷却后,进入尾气吸收塔脱除部分H2S气体,最后进入尾气焚烧炉。脱硫单元胺液正常循环再生,保证尾气吸收塔胺液品质合格,再生酸气进入其他正常生产制硫系统。装置调整平稳后,通过克劳斯炉炉头通入150 m3/h工厂风,吹硫过程气中氧体积分数约0.3%,对系统进行微氧钝化。重点监控克劳斯系统的压力和温度,防止液硫凝固堵塞系统和设备,损坏催化剂。采用气体检测管每小时取样分析过程气中H2S、SO2体积分数,约60 h后,H2S体积分数降至0;约66 h后,SO2体积分数降至0。每1 h检查1次一、二、三级液硫封内的液硫流动情况,6 h后,一级液硫封无液硫流出,12 h后,二级液硫封无液硫流出。三级硫冷凝器出口过程气中SO2、H2S体积分数和排放烟气中SO2质量浓度的变化趋势如图3所示。

3.2.3 大风量钝化操作

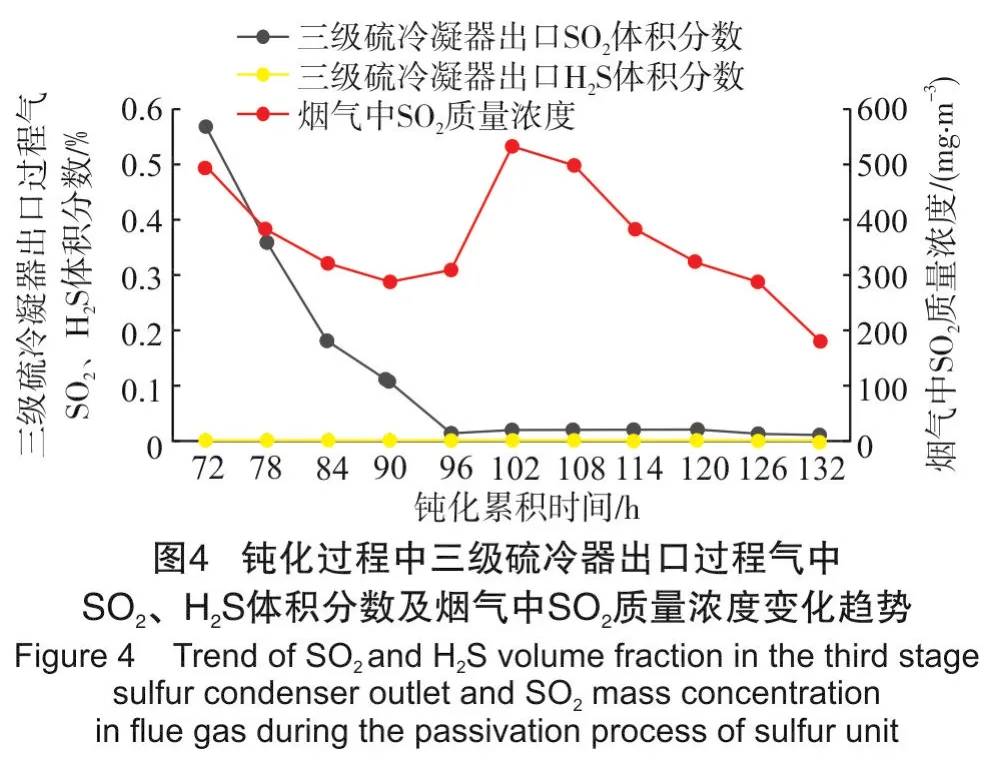

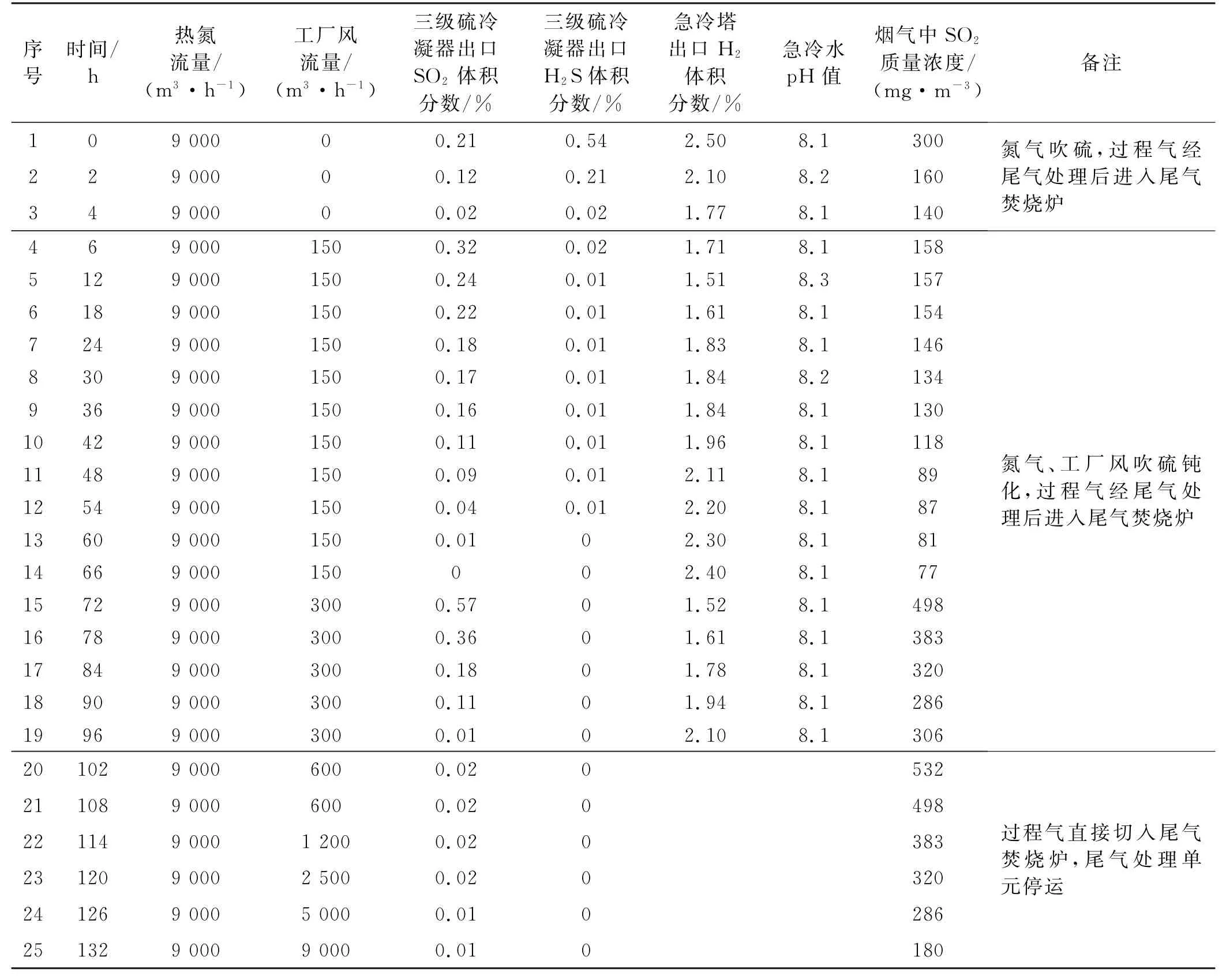

克劳斯炉炉头工厂风量增加到300 m3/h,对克劳斯系统进行吹硫、钝化操作。重点监控克劳斯系统一、二级反应器、加氢反应器温度、急冷塔塔顶H2体积分数和急冷水p H值,排放烟气中SO2质量浓度处于工艺卡片控制范围内。待克劳斯催化剂床层无温升后,逐步将工厂风量(0℃,101.325 k Pa下,下同)提至300 m3/h,持续对克劳斯系统进行吹硫、钝化作业。如出现催化剂床层飞温、急冷塔塔顶H2体积分数低于1.5%、急冷水p H值小于6.5、排放烟气中SO2质量浓度超标等非正常工况,应立即减少或切断工厂风。约96 h后,三级液硫封无液硫流出,克劳斯系统吹硫结束。三级硫冷凝器出口过程气中观察不到硫雾存在,分析化验结果表明,H2S体积分数为0,SO2体积分数低于0.02%(200×10-6),直接将过程气切入尾气焚烧炉,排放烟气中SO2质量浓度满足环保指标要求。按梯度提升工厂风量至600 m3/h、1200 m3/h、2500 m3/h、4500 m3/h和9000 m3/h,钝化吹扫气中氧气体积分数相应增加,最后达到10%。每个梯度至少稳定2 h,对克劳斯系统进行吹扫钝化作业。如出现催化剂床层飞温、排放烟气中SO2质量浓度超标,立即降低或切断工厂风。约132 h后,除硫钝化结束。大风量钝化操作三级硫冷凝器出口过程气中SO2、H2S体积分数、排放烟气中SO2质量浓度变化趋势如图4所示。

3.3 测试数据分析

在热氮吹硫过程中,氮气流量一直保持在9000 m3/h,根据克劳斯一、二级反应器床层、加氢反应器床层温升、急冷塔塔顶氢含量,逐渐提高工厂风量,反应器床层、系统设备未出现超温现象,急冷塔出口H2体积分数控制在1.5%以上,急冷水p H值大于8,排放烟气中SO2质量浓度低于600 mg/m3。关键操作参数见表2。

4 关键工艺控制

4.1 急冷塔氢含量控制

尾气处理单元加氢炉采用在线制氢工艺,在低负荷工况下,风气比7∶1,加氢炉燃烧稳定,所产生的还原性气体能够将克劳斯系统带来的硫蒸气、SO2气体转化为H2S,急冷水p H值、急冷塔塔顶H2体积分数满足工艺控制指标要求,见图5。

4.2 排放烟气中SO2质量浓度控制

在热氮吹硫过程中,初期吹硫过程气经加氢单元还原、急冷、尾气吸收塔吸收后,进入尾气焚烧炉,排放烟气中SO2质量浓度低于200 mg/m3。工厂风量增至300 m3/h后,过程气中SO2体积分数增加到0.57%(见表2)。经加氢单元处理后,排放烟气中SO2质量浓度增至498 mg/m3,随后开始呈明显下降趋势。待三级硫冷凝器无液硫流出,现场判断过程气中无硫雾后,将过程气直接切换入尾气焚烧炉,不经过急冷塔碱液吸收,排放烟气中SO2质量浓度低于600 mg/m3,符合环保控制指标小于960 mg/m3的要求。随后,开始采用大风量对克劳斯系统进行彻底钝化(见图6)。

表2 吹硫钝化关键控制参数统计表Table 2 Statistical table for key control parameters of purging and passivating sulfur

表3 瓦斯吹硫与热氮吹硫能耗对比Table 3 Comparison of energy consumption between gas purging sulfur and hot nitrogen purging sulfur

5 热氮吹硫工艺与瓦斯吹硫工艺对比

5.1 时间对比

克劳斯系统瓦斯吹硫共耗时约112 h,其中,吹硫耗时36 h,钝化耗时36 h,降温耗时40 h。热氮吹硫停工总计耗时132 h,其中,未引入钝化风吹硫运行6 h,吹硫+钝化交叉运行126 h。热氮吹硫时间比瓦斯吹硫时间延长了20 h。

5.2 能耗对比

收集、整理瓦斯吹硫、热氮吹硫停工过程耗能工质消耗,如表3所列。热氮吹硫采用氮气、工厂风加热后对克劳斯系统进行吹硫、钝化作业,加氢单元、脱硫单元、酸性水汽提单元正常运行,增加氮气消耗131×104m3、电耗8.72×104k W·h、低压蒸汽2183 t,燃料气节约12.56×104m3,除去低压氮气综合能耗增加2563750 MJ;单次热氮吹硫能耗成本340万元,较常规吹硫增加149万元。

6 结论

通过应用热氮吹硫新工艺,吹硫、钝化交叉进行,在钝化后期使克劳斯尾气直接进入尾气焚烧炉,区别于常规热氮吹硫工艺,钝化后期三级硫冷凝器出口过程气切入急冷塔,经碱液吸收后,再切入尾气焚烧炉,钝化过程将持续消耗碱液,产生废水。本次热氮吹硫作业未消耗碱液、未产生废水,排放烟气中SO2质量浓度满足环保控制指标要求,完成了克劳斯系统停工吹硫作业。停工后,重点设备开盖检查,容器内无固体硫磺,未发生自燃现象。装置开工后,克劳斯系统和加氢系统均运行平稳,各反应器床层温度分布均匀,排放烟气中SO2质量浓度约250 mg/m3。