水泥磨系统主收尘器低阻低排放改造

李阳,邓元华,王军明,渠华

(苏州天山水泥有限公司,江苏 苏州 215216)

0 引言

苏州天山水泥有限公司2003年建设了国内最早的联合粉磨系统,2012年因政府规划进行搬迁改造,拥有一条由Ф4.2×13 m水泥磨带Ф180×120辊压机以及选粉机、气箱脉冲收尘器等组成的水泥生产线,产量为290 t/h,生产系统运行稳定正常。苏州处于长三角经济圈,属国家重点管控排放严控限值小于10 mg/m3的新要求区域,原收尘器受设计限制无法达到严控要求排放限值。为此,我们通过对更换滤袋、新建收尘器及技术改造等方案对比,选择经济、可行性较高的技术改造方案,最终取得了良好效果。

1 现状分析

1.1 原气箱脉冲收尘器运行现状

原气箱脉冲收尘器排放按国家标准30 mg/m3设计,实际排放粉尘浓度实测值在23~25 mg/m3,运行稳定可靠,但无法满足环保新要求。原气箱脉冲收尘器是工艺设备,是收集成品物料水泥的主机设备之一,进入收尘器的含尘气体浓度非常高,易造成磨损、进出口压差大等工艺问题,系统风机在进相机投运后还处于过载运行,超电流运行也造成电力浪费,同时给风机长期稳定运行带来隐患。所以,本次改造除将排放降到10 mg/m3以下达标外,最重要的还要降低收尘压差阻力,从而达到节能减排的目的。

1.2 原收尘器的工艺参数及运行状况和清灰特点

气箱脉冲型收尘器的清灰机理缺乏对滤袋保护,会对滤袋造成一定损伤,同时喷吹对整室滤袋一次进行,无法达到均衡清灰效果,对于这种大风量的工艺除尘,低排放短期还行,但半年甚至一年后就很难再维持,如果要实现稳定的“两低”运行,难度较大。具体参数见表1。

2 方案确定

通过上述分析与探讨,经调研咨询共有三种方案可满足新标准排放要求。一是只更换滤袋;二是整体更换新型收尘器;三是对现有气箱脉冲袋收尘器进行整体改造。

表1 原气箱脉冲型收尘器规格型号及参数

方案一:只更换滤袋的方案简单、一次性投资少、施工周期短、风险小,但必需使用进口滤袋,滤袋使用寿命为两年,单从投入考虑,每两年更换一次进口滤袋其运行费用较高,且能否彻底实现低阻力低排放要求还有待验证。其次该收尘器过滤风速较高(>1.0 m/min),加上气箱脉冲类收尘器的花板(或滤袋)布置很密,其内部通风条件较差,因而在高浓度、大风量、高过滤风速的情况下,其阻力压差更无法保障。

方案二:较为理想,但一次性投资大,按新标准排放限值考虑设备及拆除、安装费较高,且现有收尘器空间位置有限,必须按现有条件进行特殊设计。

方案三:对现有收尘器进行改造,可保留原灰斗、输灰系统、支腿、袋室部分及外保温,出风口保持不动,进风口只需对上部扩大,可节省费用及施工周期。通过改造并使用国内通用滤袋达到排放新标准要求,同时要降低收尘压差减小阻力,首先需从过滤风速上考虑,增加收尘器的过滤面积;其次从收尘器结构上改变其清灰机理,改善收尘器内部通风环境;再者从保护滤袋出发,着眼于高含尘浓度的工况条件,实现收尘器内部均匀布风,改善收尘器结构上的局部磨损状态。为进一步降低运行阻力,采取增加净气室净高、扩大收尘器进出口通风面积等措施,使高浓度含尘气体进入除尘器后大部分粉尘自然沉降,减少滤袋的过滤负荷,减轻高浓度粉尘对滤袋的冲刷磨损。经过滤后的净气流通过加高后的净气室排出时净气室的截面风速会进一步降低,从而进一步降低了收尘器结构阻力与过滤阻力。因此,选择方案三进行设备改造。

3 具体改造方案

(1)将原气箱脉冲收尘器GDP136-2×15改为XQM108-2×15高效脉喷收尘器,保留原灰斗及输灰系统,加强收尘器原支腿,保留原袋室,并在此基础上将袋室加高到6.5 m,袋长为5.5 m,并使袋室保留1 m净高作为袋室沉降空间,袋室加高滤袋加长后喷吹清灰效果由原高压气箱脉冲式变为低压大流量脉冲加文氏管诱导式反吹风清灰方式,在顶部加做活动雨棚以便维护与防雨,使用国内通用PE覆膜滤袋达到排放小于10 mg/m3且降低压差阻力的目的,具体参数见表2。

表2 改造后收尘器规格型号及参数

选粉机及尾排风机保持不变,改造后的设备外形如图1所示。

图1 改造后高效脉喷收尘器外型

(2)为满足10 mg/Nm3排放标准,增加过滤面积,有效降低过滤风速。

(3)在收尘器前端6个室增加均匀布风系统,以缓解前端滤袋负荷严重不均状态。

(4)扩大进风口进风面积。

(5)优化花板排列,改善原收尘器内部通风。

(6)加高净气室净高1 m,减少通风阻力。

(7)在收尘器进口两边侧板增加耐磨衬板。

(8)在入风道口设置高浓度大颗粒沉降叶片。

(9)优化清灰程序,防止大面积塌料,避免造成输灰系统不稳定,同时可以调整收尘器运行阻力。

4 改造效果及结论

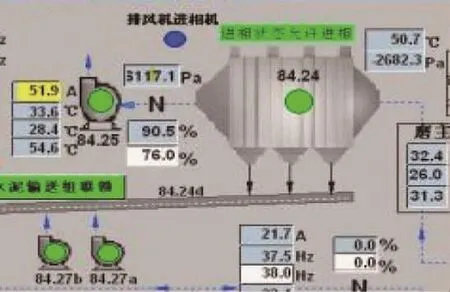

经改造的高效脉喷收尘器投运后,运行稳定可靠,同等产量条件下,改造前的截屏与改造运行半年后的截屏如图2,3所示。

图2 改造前运行

图3 改造后运行6个月

4.1 效果对比

(1)由图2,3数据可见,改造前系统台时产量290 t/h,风机开度为90.5%时,10 kV高压风机电流为51.9 A,收尘器两端压差为3 435 Pa。

(2)改造后运行半年,台时产量为290 t/h,风机开度降为79.3%,10 kV高压风机电流为46.4 A,两端压差为1 506 Pa。

(3)在达到系统生产要求同等生产条件下,10 kV高压风机电流降低5.5A,每小时降低电耗77kWh左右,在减排的同时带来了节能的效果。

(4)经第三方检测,排放浓度检测值小于6 mg/Nm3,完全达标排放。

4.2 结论

(1)通过上述方案实施达到了理想效果,实现了低排放、低阻力、低能耗的“三低”运行。

(2)气箱脉冲收尘器在改为行喷式成品收集收尘器采取增加过滤面积等综合措施后,完全可以满足低排放低阻力运行,实现了节能环保目标。