半穿甲战斗部对带有复合装甲舱室的毁伤分析

苗 润,王伟力,吴世永,杜茂华

(1.海军航空大学岸防兵学院,山东 烟台 264001; 2.海军工程大学兵器工程学院,湖北 武汉 430032)

0 引 言

小型作战舰艇主要用于执行对舰/潜攻击、近海巡逻、警戒、护航、护鱼、海上搜索救援等任务[1]。近些年,小型作战舰艇的体量明显增大、功能显著加强、作战能力不断提升。导弹巡逻艇更是成为部分国家近海防御的主要力量[2],例如韩国在第2次延平海战后大量开发和研制具备远距离海上打击能力的小型作战舰艇,以应对日益频繁的韩朝双方海上冲突,其中预计配备约40艘“犬鹫”级导弹巡逻艇;日本也于2002年开始正式装备“隼”级导弹艇;中国配备了“红稗”级双体导弹艇作为近海防御时的主要武器;越南海军更是大量购置俄罗斯的导弹快艇用于近海巡逻和警戒。

针对小型作战舰艇目标特性的问题,胡志强[3]针对滨海作战需要,分析了小型水面舰艇的作战性能特点和未来发展趋势;方志刚等[4]分析了俄罗斯500 t级导弹艇的设计特点,指出俄罗斯导弹艇的主体结构并没有采用小型快艇多使用的铝合金材料,而是采用高强度合金钢。

针对带有复合装甲的舰船舱壁侵彻方面,袁天等[5]通过LS-DYNA平台建立了凯夫拉结构的细观模型,采用*ADD_EROSION失效模型定义了材料失效,并验证了其准确性;张元豪等[6]通过LS-DYNA平台进行了高速立方弹体侵彻玻璃钢和钢制组合靶的数值模拟计算,说明了玻璃钢层前置时组合舱壁抗侵彻能力更好;徐立志等[7]给出高强聚乙烯材料在不同应变率下的应力-应变曲线,其中说明了在高应变率条件下高强聚乙烯材料本构模型可采用修正的J-C塑性模型,可以较为准确地描述高应变率条件该材料的塑性段。目前尚未有关于半穿甲战斗部对密集加筋结构的复合装甲侵彻方面的研究。

针对舱室结构在爆炸载荷下毁伤效应方面,Nurick等[8-9]进行了大量带加强筋板架结构的爆炸实验和数值模拟,给出了有限元分析中加强筋结合板架结构的失效模型,得出一种刚性渐进退化的失效分析方法;侯海量等[10-11]等进行了缩比舱室的内爆试验,证明了舱室板架结构沿角隅部位发生撕裂失效并发生大挠度外翻变形是舱内爆炸载荷作用下结构的主要失效模式。目前针对舱室结构的内爆毁伤研究多针对大型舰船,针对小型舰船的研究较少。

小型舰艇相比于大型舰艇,核心舱室数目较少,舱室尺寸较小,舱室选用材料强度较小,其结构板材较薄,型材设置较密,舱室内设备集成度较高,部分重要舱室会加装复合装甲用以防止弹片或冲击波的破坏。就目前常见的半穿甲反舰导弹单发命中此类小型舰艇内部一般即可将其击沉,由于小型作战舰艇造价低廉,数量较大,采用国内现有反舰导弹对其逐个打击成本较高。因此,通过本文的研究预估毁伤该类舰船的装药量,具有一定的应用价值。

1 有限元建模

1.1 典型舱室结构设计

通过对各国千吨左右级小型舰艇进行调研可以得到以下结论:1)该级别小型舰艇以轻型护卫舰和导弹艇为主,船型采用传统型设计较多,还有部分为双体穿浪型结构;2)长度小于85 m,宽度小于14 m;3)上层建筑通常为2~3层,甲板下方为单层或2层舱结构;4)该级别舰艇结构比较紧凑,绝大部分舱室没有防护,可能配备防护装甲的舱室主要有指挥舱、驾驶舱、弹药舱、机舱以及燃油舱;5)不同排水量小型舰艇由于不同的设计方案,核心舱室的位置会略有不同,如作战指挥室位置可位于驾驶室后方、下方或舰炮下方,燃油室可位于甲板下一层或舰船底层等。

由于反舰导弹主要攻击水面舰艇水线以上的侧舷部分,根据小型作战舰艇的核心舱室位置布局,对其位于水线以上的机舱和作战指挥舱进行打击较为理想。根据有关小型舰船的调研数据,可对其典型舱室进行如下设计:典型舱室尺寸为5 m×4 m×2.5 m,采用某型舰船钢材料,顶板和侧舷方向舱壁厚8 mm,底板厚5 mm,其余壁板厚4 mm;顶板、底板、纵壁板加强筋采用8号球扁钢和⊥4×200/6×80的T型钢,采用横纵相交的加强筋布置方式,其中T型钢仅纵向布置,间隔为1 m;球扁钢横向、纵向均布置,间隔为0.5 m。横壁板采用6号球扁钢和⊥4×150/6×80的T型钢,仅设置纵向加强筋,每间隔0.5 m设置1条球扁钢,每间隔1 m设置1条T型钢。弹孔尺寸根据所用弹体侵彻靶板试验结果设定,弹孔直径为25 cm,着靶位置为单纵向加强筋结构,弹孔圆心距离上下横向扁钢均为25 cm、左右T型钢均为50 cm。机舱1/2模型如图1所示。

图1 1/2典型舱室结构图

试验用典型舱室尺寸为3 m×3 m×2.5 m,前板(编号 1)厚 10 mm,右板(编号 2)、后板(编号 3)、左板(编号4)厚度均为4 mm,上板(编号5)、下板(编号6)壁厚均为8 mm,材料为Q235钢,该材料密度为=7.83 g/cm3,杨氏模量E=201 GPa,b泊松比=0.284,屈服强度为235 MPa。间隔1 m布设一根横梁,间隔800 mm布设一根纵骨横梁采用6号扁钢,纵骨采用⊥6×80/6×160的T型钢,采用密度为1.85 g/cm3的温压炸药在舱室中心处起爆。

1.2 有限元结构建模

数值模拟用半穿甲战斗部弹体直径200 mm,携带温压炸药约9.5 kg,战斗部总重约22.5 kg,结构尺寸如图2所示。

图2 弹体结构尺寸图(单位:mm)

靶板采用 8 mm厚超高分子量聚乙烯+8 mm厚某型舰船钢结构,设定靶板长宽尺寸为1 m×1 m,加强筋采用6号扁钢,尺寸为60 mm×6 mm,采用共节点方式与舱壁相连。组合加筋板结构如图3所示。

图3 组合加筋板结构示意图

弹体和靶板均建立1/4实体建模,采用SOLID164六面体单元,采用Lagrange网格单元划分,靶板自由面设置无反射边界,采用面-面接触侵蚀算法;舱室内爆中,炸药和空气2种材料采用Euler网格单元划分,全部采用共节点映射网格,均为八节点六面体单元。计算中单元运用多物质ALE算法,其中炸药设为柱形装药,中心点起爆。空气尺寸比舱壁外围尺寸增加40 cm,其四周设置透射边界。

1.3 材料本构关系及失效准则

内爆与侵彻试验中的舱壁钢板均采用随动硬化弹塑性模型(plastic-kinematic),某舰船材料密度为=7.83 g/cm3,屈服强度为480 MPa,切线模量Et=319 MPa,硬化参数取0.2,采用Mises屈服准则定义其失效,其失效应变取0.2[12],采用Cowper-Symonds模型表示其应变率效应,其中SRC和SRP值分别取4×10-5和12。焊缝部分采用固连失效模型,通过定义焊接点处的双向失效应力,计算焊缝处的断裂情况。其失效准则为

超高分子聚乙烯材料采用正交各向异性的弹性模型,使用Chang-Chang失效准则,该准则将纤维材料的失效形式分为基体开裂、压缩失效和纤维断裂3种形式[7],失效公式为

其中,X为轴向强度,Y为横向强度,S为剪切强度;下标为1表示沿纤维轴向,2为沿纤维环向;下标为T为拉伸,c为压缩。当满足式(2)~式(5)时,定义材料破坏。该材料密度为0.97 g/cm3,面内拉伸模量为48.6 GPa,面内拉伸强度为950 MPa,压缩弹性模量为6.5 GPa,压缩强度为250 MPa,伸长率为3.5%。各项异性模型参数Ea,Eb,Ec分别为 30.7,30.7,1.97 GPa;Gab,Gbc,Gca分别为0.73,0.67,0.67 GPa;分别为 0.12,0.46,0.46 GPa[14]。

炸药在侵彻过程中不起爆,在侵彻的数值计算中设定为配重体,为简化计算,设定为刚体模型,密度为1.85 g/cm3,杨氏模量为3.6 GPa,泊松比为0.34。

舱室内爆所用温压炸药采用JWL状态方程进行描述,部分参数参考[15-16],密度=1.85 g/cm3、爆速DCJ=7 300 m/s、 爆 压pCJ=25.5 GPa,A=212.2 GPa,B=7 GPa,R1=4.4,R2=1.2,=0.38。

2 模型可靠性验证

内爆对照试验的舱室为全封闭的3 m×3 m×2.5 m的缩比舱室,前板厚10 mm,上、下板厚8 mm,其余舱壁厚4 mm。材料为某型船用钢,采用密度为1.85 g/cm3、质量为5 kg温压炸药在舱室中心处起爆。试验中舱室结构和超压测试点位置如图4所示,舱室内共设置超压测试点15处,分别位于舱室的3个表面;前板在试验中各测试点超压-时间曲线与数值计算各测试点超压-时间曲线分别由如图5和图图6所示,通过图5可以发现,舱室内的冲击波超压一般经历两次峰值后归零,其中超压最大值出现在焊缝或角隅处测试点;该舱壁的试验照片与数值模拟图片对比如图7所示,两者变形情况相似,加强筋弯曲位置相似。通过对比两者的数据信息及破坏效果可以验证数值模拟中模型的准确性。试验与数值模拟测试点超压峰值对比如表1所示。

由于超压测试中,采用壁面型压力传感器,测试压力与沿地面运动的马赫波压力无法在数值计算中体现[17],此外其对冲击波正压持续时间[18]等因素也会对测试结果产生较大影响,而数值计算中的压力值均为理想值,因此会存在一定的计算误差。对比无弹孔情况的试验和数值计算的压力峰值,计算获得的峰值的变化规律与试验获取值基本接近,且趋势基本吻合,各测试点压力峰值的平均误差约为12.8%,说明有限元计算结果较为准确。

图4 试验结构与超压测试点

图5 试验中测试点超压-时间曲线

图6 数值模拟中测试点超压-时间曲线

图7 前舱壁试验与数值模拟破坏效果对比(单位:102GPa)

表1 测试点超压峰值对比

3 复合装甲舱壁侵彻数值模拟分析

3.1 侵彻无加强筋UHMWPE+舰船钢舱壁的数值模拟分析

设置弹体着靶速度从180 m/s起,每20 m/s增加一组算例,计算战斗部侵彻无加筋结构区域时弹体的剩余速度,剩余速度-时间曲线如图8所示。通过分析曲线可知,当弹体着靶速度为180 m/s时,弹体与无法穿过钢+纤维材料层,分别计算弹体侵彻单一超高分子量聚乙烯层和舰船钢层,可以分别得到两种材料的临界速度,如图9所示。

图8 战斗部侵彻聚乙烯层复合装甲速度-时间曲线

图9 临界速度-时间曲线

该弹体穿透8 mm厚某型舰船钢的临界速度在140~150 m/s之间,穿透8 mm超高分子量聚乙烯层的临界速度在100~110 m/s之间。将以上值代入德·马尔经验公式[18]中,该公式可用于计算舰船用钢的临界侵彻速度和极限侵彻穿深[19-20]。

其中,vc为能穿透靶板的最小着靶速度,单位为 m/s;K为材料系数;d为弹体直径,单位为dm;b为靶板厚度,单位为dm;m为弹体总质量,单位为kg;为入射偏角,单位为(°)。

当弹体侵彻8 mm船用钢层和超高分子量聚乙烯层的临界速度为145 m/s、105 m/s时,可得某型舰船钢的材料参数K在1 400左右,该结果与常用低碳钢参数K值接近,8 mm聚乙烯层可等效为5.5 mm舰船钢靶。

此外,当弹体着靶速度从220 m/s上升至240 m/s时,剩余速度有较为明显的上升,而着靶速度从240 m/s上升至260 m/s时,剩余速度的相差较小。由此可以说明,超高分子量聚乙烯层对低速弹体侵彻靶板的剩余速度影响更为明显。

3.2 侵彻不同加筋结构UHMWPE+舰船钢舱壁的数值模拟分析

将弹体以260 m/s侵彻靶板的着靶点分别设置为无加强筋的板格结构、1条加强筋、2条加强筋。其中命中1条加强筋和2条加强筋的侵彻后对比如图10所示。

通过破坏情况可以看出,加筋结构对于弹体侵彻起到一定的阻碍作用,当舱壁面已出现明显断裂时,加筋结构仍保持一定强度,使弹体动能持续转化为对加强筋材料所做的塑性功,使弹体剩余速度持续下降,直至加强筋发生断裂。

3种情况剩余速度-时间曲线如图11所示,通过剩余速度分析可以得出结论:弹体以260 m/s速度侵彻组合加筋靶,当侵彻过程经过1条加强筋时,其速度下降约1.3%,弹体所消耗动能约占初始动能的2.6%;经过2条加强筋时,其速度下降约4.8%,弹体所消耗动能约占初始动能的9.4%。而当弹体以180 m/s速度侵彻时,经过1条加强筋速度下降约3.9%,弹体所消耗动能约占初始动能的7.7%;经过2条加强筋时,其速度下降约9.2%,弹体所消耗动能约占初始动能的17.6%。说明弹体初始动能越小,加筋结构对于侵彻能力的影响越明显。

图11 侵彻不同加筋结构剩余速度-时间曲线

4 带侵彻弹孔典型舱室内爆的数值模拟分析

4.1 舱室毁伤过程描述

数值模拟得到炸药在舱室内爆炸后不同时间段毁伤效果应力云图,如图12所示。装药在舱室中心爆炸,产生冲击波和爆轰产物向四周发散,到达舱壁的先后顺序根据舱壁距离爆心的远近而不同。冲击波先于爆轰产物到达舱壁,使得舱壁上加强筋和板架变形破损,并在舱壁和角隅处汇聚叠加,在舱体尚未发生结构破裂时,侵彻弹孔处会间歇性喷出爆轰产物,导致破孔附近舱壁压力较高,如图12(a)所示;舱室在3 150 μs时,冲击波在角隅处的汇聚叠加,使得底板与右侧舱壁焊缝处破损,出现裂口,舱内压力明显下降,7 400 μs时右侧舱壁与其他舱壁完全脱离,15 700 μs时,舱室完全解体。

4.2 舱室内冲击波超压分析

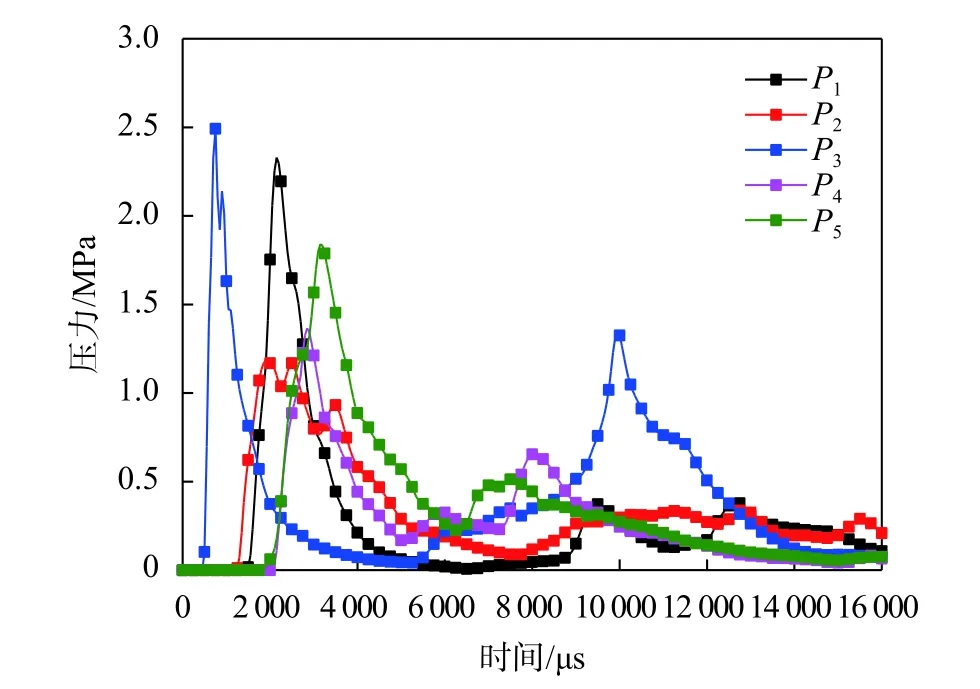

为了了解冲击波在舰艇舱室中的传播规律和对舱壁的作用,选取5处比较具代表性的超压测试点,查看其位置的冲击波超压时间历程曲线。P1为侧舷与底板焊接处附近压力测试点,该点为距离起爆点最近的板焊接角隅处;P2为与侧舷中心点侵彻弹孔附近压力测试点,该点可反映弹孔附近的压力情况;P3为底板中心压力测试点,该点为爆轰波最先接触到舱壁附近的点;P4为横壁与底板焊接处附近压力测试点,该点与P1类似,但与装药距离比P1远;P5为横壁中心点附近压力测试点,该点可反映横壁中心压力情况。选取测点具体位置见图13所示;获得以上5点处压力时间曲线,如图14所示。

图12 不同时刻隔舱壁mises应力云图(单位:102GPa)

图13 舱室压力测试点分布图

图14 舱内测试点压力-时间曲线

P3点为距离炸药最近的测试点,最先到达压力峰值,为2.33MPa;P2点为弹孔附近的点,在舱壁未发生结构断裂时,破孔不断泄压,并出现多次峰值,P1为距离爆炸点最近的角隅处,舱壁率先从此处发生断裂,此后,舱室结构不再封闭,其余各点压力均无法达到该峰值。根据该压力-时间曲线可知各测试点均在达到第2次峰值后趋于稳定,舱内准静态压力约为0.23 MPa。

为验证不同质量温压炸药对该典型舱室的毁伤情况,分别建立了1 kg、3 kg、5 kg温压炸药在典型舱室内起爆的数值模拟,选取P1~P4点测试点,压力-时间曲线如图15所示。

图15 1,3,5 kg装药舱内测试点压力-时间曲线

其中当炸药质量为1 kg时,舱室只有纵壁板与其余舱壁分离,其余壁板发生大变形,但未发生结构脱离,根据已有研究表明,超压值为0.02 MPa~0.1 MPa时,人员从轻微挫伤到大部分死亡[21]。以上各组工况下,超压峰值均大于0.1 MPa,因此可以说明,1 kg 温压炸药在舱室中心起爆即可造成部分舱壁解体,对舱内人员造成可以致死的杀伤。

4.3 弹孔结构对舱室内爆的影响研究

舰船舱室可以近似为密闭结构,炸药在舱室内发生爆炸时,如果舱壁有泄压孔,将对舱内压力产生影响,因此可通过增加泄压孔来降低舱室内爆对舱室结构的破坏效应[22]。但由于半穿甲战斗部的弹孔直径较小,是否会对舱室内爆效应产生显著影响,可以通过数值模拟进行验证。

通过ALE方法可以观察到爆轰气体的扩散规律,爆轰产物随时间向整个舱室进行扩散,率先到达上下两舱壁面,并向四周扩散,在角隅处聚集并反射,当爆轰产物到达舱壁破孔处时,由于舱壁面对爆轰波的反射作用,爆轰产物出现了间歇性的挤压,且每次挤压过程都会增加爆轰产物从破孔的溢出量,直至溢出物直径与破孔直径相近后持续间歇性喷出。爆轰产物从破孔溢出的状态直到舱壁焊接处发生断裂后停止,而后爆轰产物不再从破孔处溢出,破孔对冲击波毁伤的影响停止。爆轰产物沿孔洞溢出效果如图16所示。可以得出结论,孔洞对于舱室内爆效应的影响主要体现于孔洞使得舱室内部冲击波超压下降,从而使得舱壁首次出现结构破坏的时间延长,从而导致破孔的泄压作用持续。

图16 爆轰气体沿孔洞扩散

分别建立孔洞尺寸为20 cm、25 cm、30 cm的模型进行计算,对孔洞附近测试点和角隅处测试点超压进行观测,其压力时间曲线如图17所示。

孔洞附近的1-1点压力峰值随着弹孔直径的增大而略有减小,从无弹孔到直径30 cm弹孔,压力峰值分别下降4.3%、11.5%和7.5%,其峰值到达时间分别延后了 10 μs,25 μs和 10 μs。角隅处的 1-5点压力峰值随孔洞之间增大出现不规律变化,其中孔洞直径为25 cm和30 cm时,其峰值和峰值到达时间几乎相同。

图17 不同尺寸孔洞压力-时间曲线图

由此可以得出结论,炸药在存在弹孔结构的舱室内爆时,冲击波超压峰值会随弹孔直径的增大而降低,峰值到达时间会随弹孔直径增大而延后,舱室解体时间越晚,泄压区域越小,其孔洞对内爆效应的影响越明显。而对于半穿甲战斗部的弹孔,该尺寸一般小于舱壁长度的1/10,其对内爆效应的影响可忽略不计。

5 结束语

本文通过调研各国现役小型作战舰艇,根据其典型结构特征、船体材料、加强筋设置等因素,设计了具有一定代表性的小型舰艇典型舱室模型,分别展开对该类舰艇复合装甲舱壁的侵彻数值模拟计算、对带侵彻破孔的典型舱室内爆的数值模拟计算。通过与3 m×3 m×2.5 m舱室真实内爆试验舱内超压值对比,验证了模型的准确性。可以得出以下结论:

1) 通过计算半穿甲战斗部弹体在不同着靶速度下对超高分子量聚乙烯+钢复合装甲舱壁时的剩余速度,拟合出某型舰船钢在德·马尔侵彻公式中材料参数K约为1 400,8 mm超高分子量聚乙烯层可近似等效为5.5 mm舰船钢靶。超高分子量聚乙烯材料舱对高速弹体的侵彻阻碍能力较差,对低速弹体的侵彻阻碍能力较为突出。

2) 通过不同速度侵彻计算说明,弹体初始动能越小时,加筋结构对于侵彻能力的影响越明显,结合复合装甲板对低速弹体出色的阻碍能力,加密舱壁的加强筋结构并添加复合装甲对半穿甲侵彻过程将产生极大影响。

3) 分析不同质量温压炸药在典型舱室起爆的舱内超压结果说明,舱室率先从侧舷与顶板、底板连接处的焊缝结构破裂,1 kg温压炸药即可造成舱壁结构破坏,舱内人员死亡的结果。

4) 当半穿甲战斗部弹孔尺寸小于舱壁长度的1/10,其对内爆效应的影响可忽略不计。