现场组焊设备整体热处理技术

张 东,吴 俊,王 超

中国石油天然气第七建设有限公司,山东青岛 266061

哈萨克斯坦PKOP奇姆肯特炼油厂,位于古丝绸之路交汇点的南哈州首府奇姆肯特市,是哈国三大炼油企业之一。该厂于上世纪80年代建设,由于工艺落后逐渐不适合发展需要,鉴于此,在中哈两国政府的支持和石油公司的努力下,以恢复产能600万t/a、提高加工深度、改善环保标准为目标,决定对其进行升级改造。

该项目现场组焊的非标设备比较多,采用不同的热处理方法,其中需要进行整体热处理的设备多达14台,是一个热处理系统工程。因此必须提前做好充分的策划,既要考虑到这些设备热处理之间的特性,也要考虑到他们的共性,找到最佳的接合点,在保证质量和安全的前提下,达到经济、合理、高效的热处理目标。

1 工程概况及特点

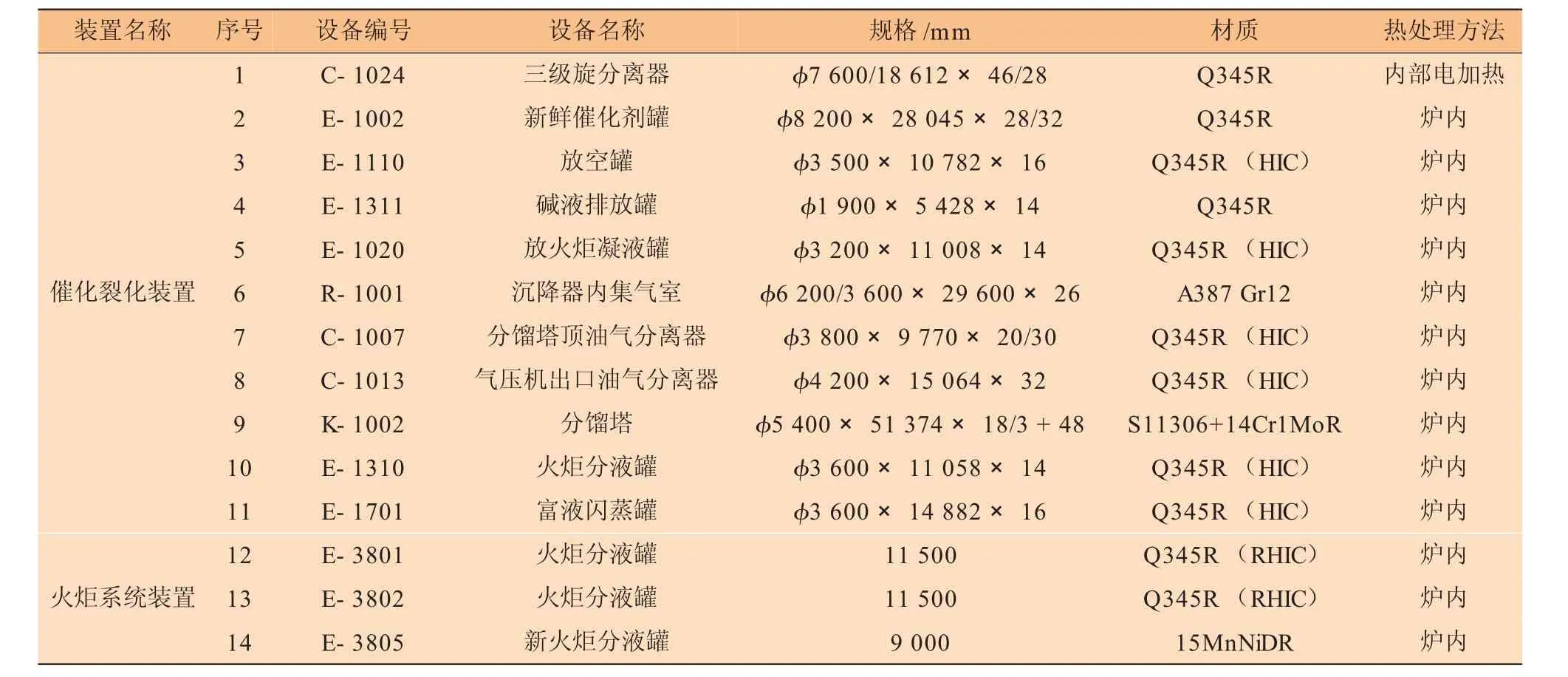

哈萨克斯坦PKOP奇姆肯特炼油厂的现代化改造以新建200万t/a重油催化裂化装置为主,主要包括100万t/a催化汽油加氢、火炬系统等13套装置的改造。由于部分设备尺寸较大,受国外运输条件限制等,经过对整个改造项目所有非标设备进行梳理,结合我国和哈国沿线的运输能力等进行综合考虑,确定了该改造项目现场组焊设备的整体热处理工程量,见表1。

该工程项目的特点如下:

(1)由于受国内外运输条件的限制,增加了设备现场热处理的工作量。

(2)热处理设施、材料及人员受出关及签证等要求的限制,增加了施工组织难度。

表1 现场组焊设备整体热处理明细

(3)国外依托条件差,需做好热处理的充分准备,以保证热处理的顺利进行。

2 热处理目的和整体筹划

2.1 热处理目的

消除热处理设备在组装和焊接中产生的残余应力,稳定几何尺寸;进一步释放焊缝中的有害气体,预防焊缝氢脆和裂纹的发生;改善焊接接头和热影响区的组织性能,降低硬度,提高塑韧性,达到提高设备使用寿命的目的[1]。

2.2 热处理整体筹划

根据表1统计,共有14台设备需要在现场进行焊后整体热处理,由于设备尺寸各不相同,采用同一热处理方法,将导致热处理作业的极大浪费和不适用。因此,为保证现场组焊设备热处理的经济、效率和质量的最优化,经过充分讨论和分析,确定了以下热处理方法。

(1)关于三级旋风分离器上部球形封头部分的热处理,由于该结构尺寸较大(直径达7.6 m),不能在热处理炉内进行处理,且由于封头高度较低,采用内部燃油法处理时火焰长度不均匀,因此采用内部设置电加热片、外部温度自动控制和测量的方法进行热处理。

(2)关于其余13台现场组焊设备的热处理,由于设备形状较规则,均为塔器和储罐类长圆形设备,为保证热处理效果和利用率,根据13台设备中最大的设备即分馏塔的尺寸(直径5.4 m,长度25 m),在现场塔设长30 m、高和宽各7 m的模块化热处理炉一座,13台热处理设备按照组焊完成时间,可一台或多台在炉内完成热处理。

3 热处理措施

3.1 三级旋风分离器封头热处理

3.1.1 基本参数

根据图纸要求,三级旋风分离器(简称三旋)上封头焊后需进行热处理,上封头为球型封头,内径7 600 mm,材质为Q345R,壁厚46 mm,设计压力为0.35 MPa,设计壁温343℃,设计介质温度788℃,热处理封头质量约31 t,如图1所示。根据现场资源等条件,决定在现场分片组焊完成后,采用将封头扣在平整地面上、内部设置电加热片、外部进行绝热保温的方法进行热处理。

图1 三级旋风分离器上封头外观

3.1.2 热处理工艺要求

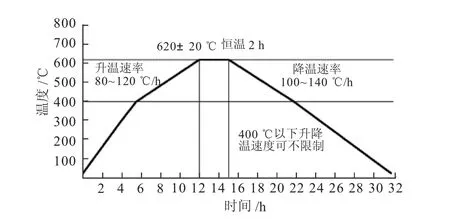

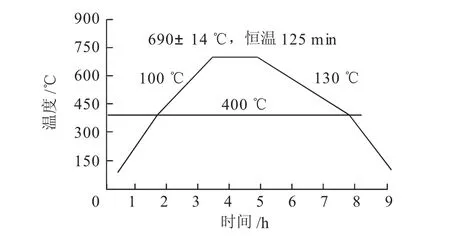

三旋封头热处理工艺按图2曲线执行[2]。

图2 三旋封头热处理工艺曲线

(1)升温速率。当温度小于400℃时可不予控制;大于400℃时,升温速率控制在80~120℃/h之间,实际设置为100℃/h。升温时的最大温差≤120℃。

(2)保温时间。保温时间为120 min,保温最高与最低温度之差不宜大于80℃。

(3)降温速率。当温度≤400℃时可不予控制;大于400℃时,降温速率控制在100~140℃/h之间,实际设置为120℃/h。

3.1.3 三旋封头热处理措施

主要包括以下四个方面[3]:

(1)热处理场地布置。在现场设置一处至少10m×10 m的场地,先对场地进行清理及找平,然后在其上敷设厚度不小于200 mm、直径不小于9 000 mm的硅酸铝针刺毯,再在其上摆上8根20号工字钢,每根长1 m,摆成对称的八卦型。

(2)热处理加热装置布置。在工字钢设置完毕后,根据热工计算,确定电加热片数量和位置,保证热源的供给和稳定。电加热片为框架式陶瓷电加热器,共设置56片,每片10 kW,采用2台DWK-I型电脑温控仪控制。炉内电加热器的布置固定应尽量做到温差最小,底部均匀布置。炉内电加热器的连接采用φ6 mm的不锈钢圆钢,两根合并使用,引出炉外再用特制连接器与外导线连接,接到DWK-I型电脑温控仪,每组零线焊在一起。所有加热器均采用星形接法,同步通电加热。温控柜、电加热片布置见图3~4。三旋炉内热处理控温设备采用国内最先进的DWK-I型电脑控制设备,共2台,温度控制范围0~1 000℃,控制精度±1℃,将设定的工艺参数输入电脑进行温度控制及记录。

图3 温控柜布置

图4 电加热片布置

(3)设备就位及保温设置。电加热片布置完毕后,扣上热处理封头,见图5。在封头外部设置热处理保温披挂,以顶部大接管根部为中心向下进行点焊,共设置30条披挂,最下部间距为800 mm,然后采用硅酸铝针刺毯进行不小于100 mm厚的保温。3个大接管采用披挂进行保温,端部用铁皮进行封堵,并在中心设置可调通风孔。顶部接管通风孔不小于DN250,侧面两大接管通风孔不小于DN150,在热处理过程中通风孔打开,并根据接管检测温度进行调节,见图6。

图5 封头摆放

图6 封头保温

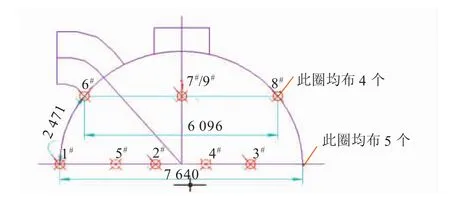

(4)测温系统设置。本设备共设置2圈测温热电偶,下圈均布5支,上圈均布4支,另在其他两个大接管下部各设置1支热电偶,共11支,如图7所示。

图7 热电偶布置示意

3.1.4 热处理步骤

其一,热处理前检查热处理封头是否全部具备条件,设备焊缝、垫板、接管和内部连接件焊接应检测合格,并完成保温披挂的设置。其二,热处理前提前查看天气情况,选择无雨、无大风等时段进行热处理。其三,热处理场地设置完毕,电加热片等布置完毕。其四,封头吊至指定位置。其五,封头保温、热电偶、焊接试板布置完毕。其六,现场设置警戒区域,通电调试,合格后进行热处理。其七,热处理过程中和完成后检查热处理曲线,并应对热处理设备进行检查,看是否有明显异状。

3.1.5 热处理后的质量检查和评定

热处理过程实行全过程检查制度,首先检测热处理温度控制有无异常变化,曲线波动是否合格,然后专人对热处理进行全过程巡检,保证热处理过程无异常。现场组焊设备热处理后按要求对A、B、D焊缝进行硬度检测,每处按5点进行,即焊缝区、两侧热影响区、两侧母材区各测一点,硬度值应≤220 HBW,如有不合格,允许重新打磨后再检测,若再次不合格,则重新进行热处理直至合格。

经过精心筹划和提前准备,顺利完成了热处理工作,并取得了良好的效果。

3.2 设备炉内热处理

3.2.1 热处理炉建造[4]

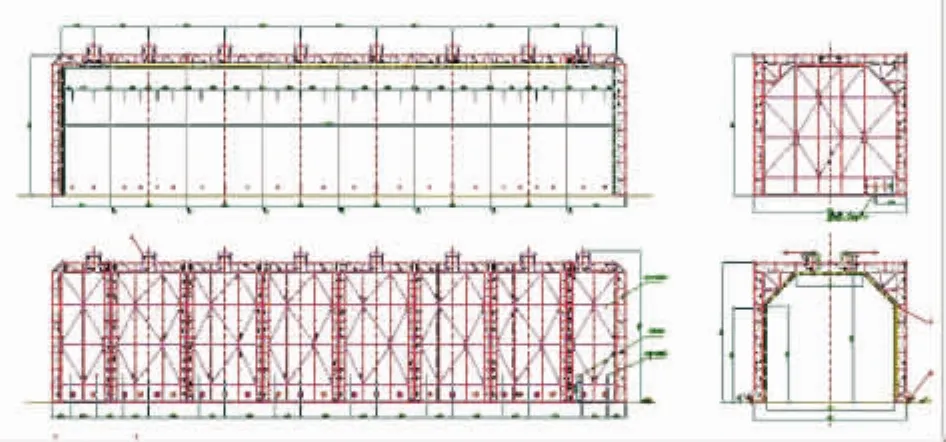

考虑到13台进炉热处理设备中最大的设备为分馏塔,直径5.4 m,长度25 m,决定在现场预制厂房东部建造长30 m、高宽各7 m的热处理炉一座;再考虑到其他热处理设备的长度范围,决定把热处理炉分为8个模块,中间6块每个模块长4 m,两端每个模块长3 m。按每1.5 m的距离布置一对喷嘴(D_320C/Z4-121G),共计40个,在炉两侧交叉布置。保温采用定型块。热处理炉如图8所示。热处理设备可按实际长度,采用相应的模块数量进行热处理。

图8 热处理炉设计图

3.2.2 工艺设计参数

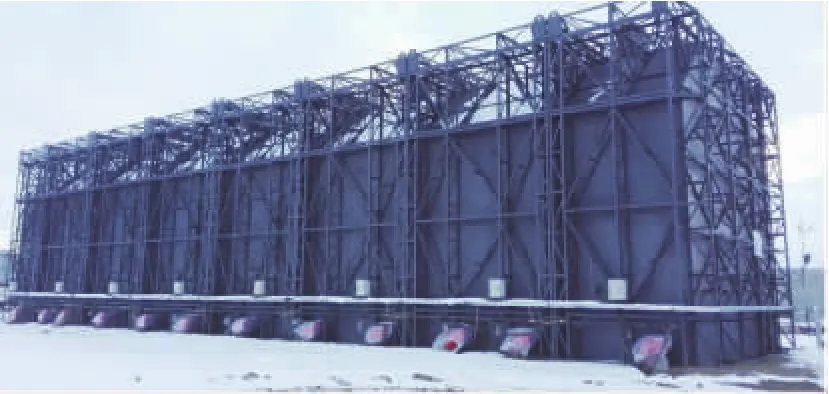

炉型为可拆卸燃油热处理炉,炉膛为30 000 mm×7 000 mm×7 500 mm(分8个大模块),底部不设置炉台和台车,炉子直接座落在压实平整的地面上。最大工件尺寸,φ 5 400 mm×28 000 mm(直径×长);有效加热区尺寸:30 000 mm×6 500 mm×6 500 mm(长×宽×高);最大装载量:200 t(不含支座);最高使用温度:850℃,工艺常用温度:600~750℃;炉温均匀性:有效加热区,保温时≤±10℃;升温速率:55~220℃/h(满载时)可调(≥400℃时),降温速度:55~280℃/h可控(≥400℃时),空温升温时间:≤2 h;燃料及发热值:0#~-10#轻柴油,低发热值,约43 960 kJ/kg;燃料最大消耗量:1 150 kg/h。烧嘴类型:一体燃烧器、明焰加热、大/小火脉动燃烧;烧嘴数量:TBL85P型(850 kW),意大利百得原装二段火燃油燃烧器,共24台;油箱及管路:炉体二侧各配一只8 t油箱,并配油泵、过滤器及油位显示尺;控/测温热电偶:镍铬-镍硅(K分度号),共24支(两侧控温);控温区:24区(一控一);全炉电力安装总功率:20 kVA(三相四线,~380 V/50 Hz);炉体表面温升:≤50℃;控温方式:西门子S7-300 PLC+西门子Wicc6.0组态软件集散式控制系统,采用工业以太网开放式网络结构,具备随时查看近五年各炉记录并打印记录,有纸记录仪采用上海大华品牌。环保要求:排烟、噪声、环卫、安全等达到国家行业标准。建造完成的热处理炉如图9所示。

图9 建造完成的热处理炉

3.2.3 分馏塔等13台设备炉内整体热处理工艺

分馏塔等13台现场组焊设备基本参数见表1,由于工艺相近,热处理程序基本一致,因此以分馏塔为例,对炉内整体热处理工艺进行详细叙述。

(1)分馏塔基本参数。分馏塔直径φ5.4 m,长5.137 4 m,塔体下部选用(S11306+14Cr1MoR)复合板,厚度为(48+3)mm,上部选用Q345R钢板,厚度为18 mm,塔体下部复合板部分需进行焊后热处理,外形见图10。

(2)分馏塔热处理工艺。热处理工艺按图11的曲线执行。

(3)热电偶布置。测量热处理温度的热电偶布置,按规定间距不得大于4 600 mm,本设备长度为22 500 mm,因此共设置5圈,每圈均布4支,其中一支须设置在底部,另在封头外侧中心处设置一支,焊接试板设置一支,共22支;设置时宜在距焊缝边缘20 mm左右处,用螺栓拧紧。热电偶布置见图12[5]。

图10 分馏塔外形

图11 分馏塔热处理曲线

(4)热处理主要步骤。其一,热处理前检查分馏塔热处理段是否全部具备条件,完成设备焊缝、垫板、接管和内部连接件焊接,并检测合格,热电偶固定螺母按指定位置固定完毕;其二,热处理前提前查看天气情况,选择无雨、无大风等时段进行热处理。热处理前需在储油罐里储备10 t以上的柴油;其三,热处理炉在热处理前提前拆卸,全部拆卸直至剩最后一块,并在底部设置3对型钢进行支撑,每对型钢采用H250型钢两根重叠点焊在一起,型钢底部找平并铺设钢板,待设备吊至型钢上后用锲子稳固;其四,热处理段在第一预制场制作完毕后,采用两台400 t履带吊抬至热处理炉内,然后封闭炉子,连接热电偶,接线,打开油阀进行热处理;其五,热处理前应对每个燃烧器进行试燃,合格后按工艺要求进行升温、恒温、降温控制;其六,热处理过程中和完成后,应检查热处理曲线,炉盖打开后应对热处理设备进行检查,合格后用吊车抬出炉外。

3.2.4 热处理质量检查和评定

图12 分馏塔热电偶布置

热处理过程实行全过程检查制度,首先检测热处理温度控制有无异常变化,曲线波动是否合格,然后组织1~2人对热处理炉周围进行现场巡检,保证热处理全过程无异常,否则应及时报告热处理领导小组人员,再制订技术措施进行处理。现场组焊设备热处理后按要求对A、B、D焊缝进行硬度检测,每处按5点进行检测,即焊缝区、两侧热影响区、两侧母材区各测一点,硬度值应≤220 HBW[4]。

3.2.5 分馏塔炉内热处理主要质量控制点

其一,热处理应做好防风、防雨及防雷措施,避免在极端天气下进行;其二,设备接管法兰面用保温材料覆盖,防止产生氧化层影响密封面质量;其三,产品焊接试板应同炉热处理,单独设置热电偶测温;热处理火焰太长可能直接喷射在设备本体上,应做好遮挡措施。

3.2.6 分馏塔炉内热处理主要HSE控制点

其一,进行作业的人员必须各负其责,遵守各自工种的安全操作规范,做好各自岗位的安全工作,施工前、施工中,随时检查安全环境、设备安全完好情况,并相互检查、提醒;其二,热处理用的燃油储箱应无泄漏,输送管带及其接头应牢固密封无泄漏;其三,柴油为易燃物品,必须加强管理,设专人监护使用,严防设备管路渗油、漏油;其四,热处理时,设备区域场地不得有杂物、障碍物等不安全因素存在,热处理危险区域应有人员巡检,严禁无关人员进入危险区域。分馏塔炉内热处理后效果见图13。

4 结束语

图13 分馏塔炉内热处理后效果

该项目现场组焊的非标设备多,又因在海外进行施工作业,运输路线长,依托条件差,因此一切均需筹备完善,方能完成此任务。通过仔细研究,确定了以模块化炉内热处理为主,结合内部电加热的方法,完成所有设备的焊后热处理,最终顺利地完成了14台大型非标设备的热处理工作。该项目的成功实施,为今后同类大型工程设备的整体热处理施工,特别是需克服国外运输条件受限、人员签证受限、当地资源贫乏情况下的一次热处理施工,提供了宝贵经验和思路。