不同试验条件下C/C复合材料的摩擦磨损性能

符宏山, 杨 敏,任慕苏, 李 红,张家宝, 韦习成, 孙晋良

(1.上海大学复合材料研究中心,上海200072;2.上海大学材料科学与工程学院,上海200444)

C/C复合材料具有导热性能优异、热膨胀系数低、耐腐蚀、摩擦性能好等优点[1-3],与轴配合工作时能自润滑,是一种优良的自润滑减磨材料,在汽车轴承、航空发动机密封环、密封圈等精密零部件领域具有广阔的应用前景[4-6].

C/C复合材料的摩擦磨损性能不仅受材料本身结构组成、纤维取向的影响,还与材料所受载荷、转速、介质等工况条件密切相关[7-8].葛毅成等[9]研究了C/C复合材料在干态、水和油浸润条件下的摩擦磨损性能,结果发现基体碳为树脂浸渍碳的试样摩擦系数最大,水润滑时试样的摩擦系数最小,但磨损率最大.李克智等[10]对利用化学液相沉积工艺制备的C/C复合材料湿态摩擦磨损性能进行了研究,结果发现具有粗糙层结构的C/C复合材料在高速、高制动压力下具有较高的稳定性.目前,对C/C复合材料的研究主要针对刹车片在干态条件下的摩擦磨损性能[11-12],而少数湿态条件下的研究也是将试样置于液态介质中进行摩擦磨损试验,与实际应用中密封环只受到泄露的润滑油以及水分影响的使用环境不符.因此,研究C/C复合材料在贫油汽、贫水汽气氛条件下的摩擦磨损性能,并探讨其摩擦磨损机理,对于完善C/C复合材料摩擦磨损性能的研究十分重要[13-15].

本工作对比研究了C/C复合材料在不同载荷及不同润滑条件下的摩擦磨损行为,并探讨了其摩擦磨损机理.

1 试验

1.1 试样的制备

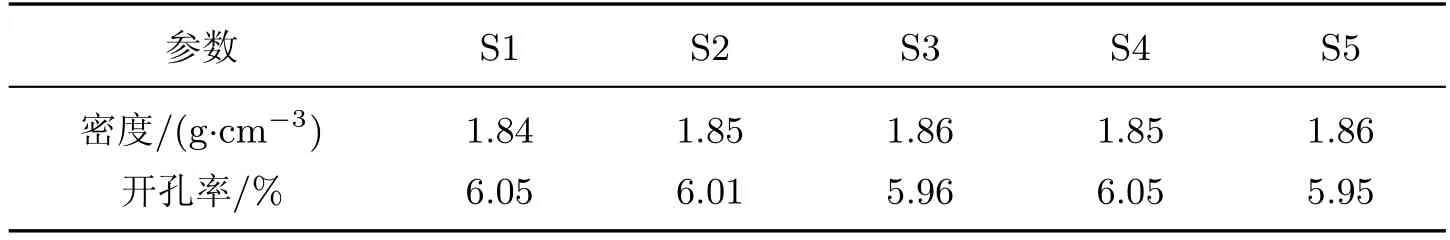

以聚丙烯腈预氧化纤维针刺整体毡为预制体,以丙烯为碳源,通过化学气相渗透(chemical vapor infiltration,CVI)、树脂浸渍相结合的工艺制得C/C复合材料摩擦试样.试样经2 300°C石墨化处理,其中碳纤维体积分数约为11.00%,热解碳约为57.50%,树脂碳约为31.25%.试样为Φ外35 mm×Φ内8 mm×6 mm的圆环,摩擦面与针刺方向垂直.采用排水法测量试样的密度及气孔率,试样密度及开孔率如表1所示,S1,S2,S3为干态条件下摩擦试样,S4为水润滑条件下摩擦试样,S5为油润滑条件下摩擦试样.

表1 试样的密度及开孔率Table 1 Density and porosity of the samples

1.2 测试与分析

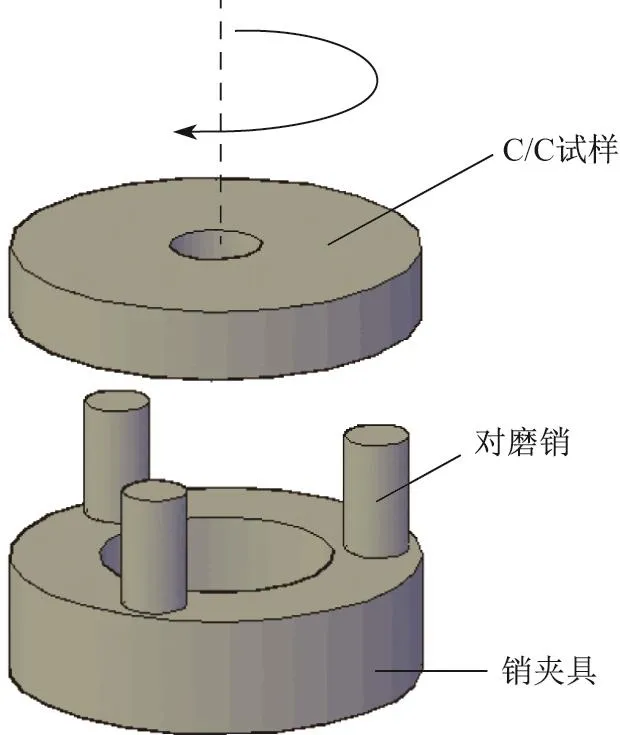

借助德国卡尔蔡司偏光显微镜观察C/C试样的金相结构.在MM-W1型立式万能摩擦磨损试验机上进行摩擦磨损试验(见图1).C/C试样的对磨销为40Gr钢,硬度HRC45,规格为Φ5.5 mm×10 mm,表面粗糙度Ra0.8µm.

试验条件如下:主轴转速200 r/min,摩擦时间30 min,在正压力为0.5,1.0,1.5 MPa下进行摩擦试验,并在1.5 MPa下以干态、水润滑和油润滑为摩擦介质分别进行测试.

在水润滑和油润滑条件下,试验前先将试样置于水或油(壳牌喜力HX5 10W-40)中浸渍24 h,使试样孔隙被润滑介质填充.采用德国DSA100型视频光学接触测量仪测定试样与蒸馏水、油的接触角.采用BS210S型电子天平(精度为0.1 mg)测量试样摩擦磨损前后的质量,计算质量磨损率.借助JSM-6700F扫描电子显微镜(scanning electron microscopy,SEM)观察试样磨损后表面及磨屑的形貌特征.

图1 试样形状和接触形式Fig.1 Samples shape and contact form

2 结果与讨论

2.1 C/C试样的热解碳结构

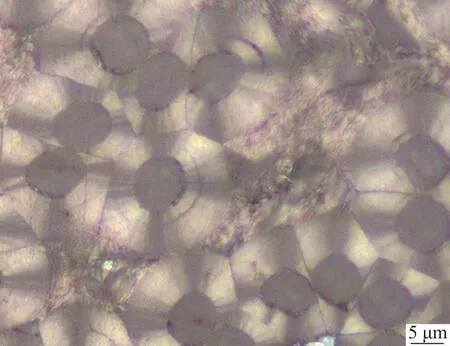

图2为C/C试样热解碳的偏光显微图.由图可知,C/C试样中CVI制备的热解碳具有规整的“十”字架消光轮廓及环向裂纹,为光滑层结构,因此C/C试样的摩擦系数相对较低,具有耐磨的特性.在摩擦过程中,热解碳形成的磨屑膜隔离材料与对磨销的直接接触,起到了减小摩擦系数、降低磨损率的作用;热解碳消耗后,树脂碳支撑碳纤维,与碳纤维共同保持材料的结构,承受应力作用;树脂碳被犁削后,碳纤维因失去支撑而断裂或脱出,形成硬质磨屑.

图2 C/C试样热解碳的偏光显微图Fig.2 Polarized light micrograph of pyrocarbon in C/C samples

2.2 摩擦系数随时间的变化

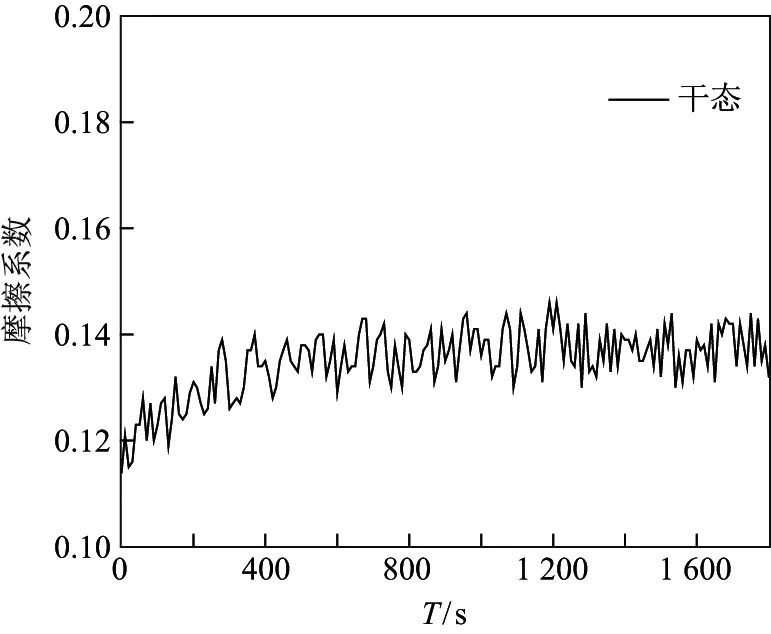

图3 为0.5 MPa干态条件下的摩擦系数曲线.由图可见,随着摩擦时间的增加,摩擦系数先增大后在一定范围内保持稳定,稳定阶段摩擦系数在0.130~0.142之间.当摩擦开始时,C/C试样表面较高的微凸体与对磨销发生点接触或线接触,并迅速被剪切、断裂或磨平产生磨屑,使得摩擦表面粗糙度增大,摩擦系数增大.随着摩擦的进行,微凸体在压力的作用下不断发生变形和断裂,点接触和线接触转变为面接触,实际摩擦面积增大,磨屑也不断增多.当磨屑积累到一定程度后,因受挤压形成一层具有减摩作用的磨屑膜,摩擦系数不再继续增大.在摩擦后期,随着摩擦时间的增加,磨屑膜不断被破坏形成新的磨屑,新的磨屑在挤压作用下形成新的磨屑膜,磨屑膜的形成和消耗达到一个动态的平衡,因此摩擦系数呈现波动性平稳.

图3 0.5 MPa干态条件下的摩擦系数Fig.3 Friction coefficients at 0.5 MPa under dry condition

2.3 载荷对摩擦磨损性能的影响

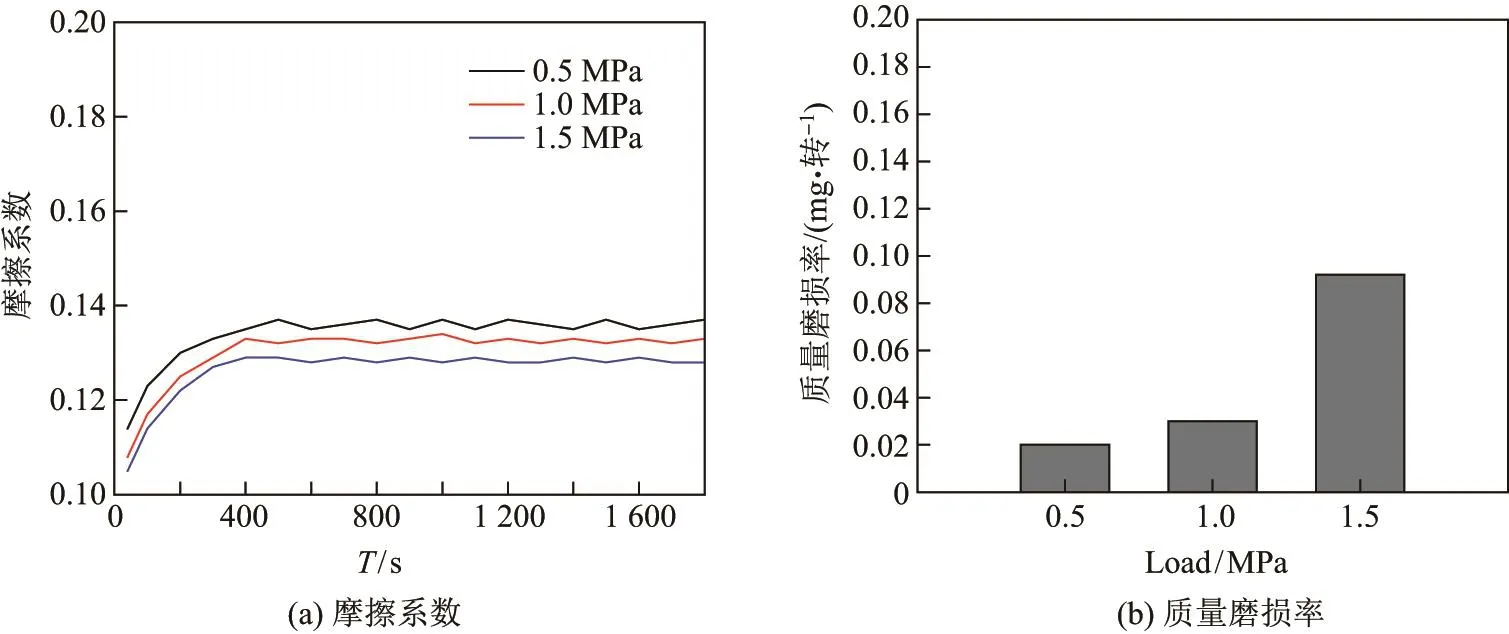

图4 为干态条件,0.5,1.0,1.5 MPa下的摩擦系数曲线(见图4(a))及质量磨损率(见图4(b)).由图4(a)可见,3种不同载荷下摩擦系数随摩擦时间的变化趋势相似,均先增大后逐渐趋于稳定;随着载荷的增加,达到稳定的时间越来越短,波动幅度越来越小;稳定后,0.5,1.0,1.5 MPa下的摩擦系数分别为0.136,0.133和0.128.当施加载荷时,C/C试样表面的微凸体被剪切,并在压力作用下被碾碎成细小的磨屑;载荷增加时摩擦表面的微凸体更容易被剪切,在增大的压力作用下碾碎成的细小磨屑更容易在摩擦表面积聚,填充于摩擦表面孔隙,并形成光滑、完整的磨屑膜.因此,载荷越大,剥落的磨屑越容易形成磨屑膜,达到稳定所需的时间越短,摩擦系数及其波动幅度也越小.

图4 干态条件,0.5,1.0,1.5 MPa下的摩擦系数及质量磨损率Fig.4 Friction coefficients and the mass wear loss at 0.5,1.0,1.5 MPa under dry condition

图4(b)中,0.5,1.0,1.5 MPa条件下的质量磨损率分别为0.020,0.030,0.092 mg/转.随着载荷的增加,硬质颗粒的犁削作用增强,磨损加剧;同时,摩擦过程中动能转化成内能,积累到一定程度时,磨屑膜在内应力的作用下开裂并产生磨屑,随着载荷的增加,磨屑膜更容易开裂,导致磨损率更大.

2.4 润滑介质对摩擦磨损性能的影响

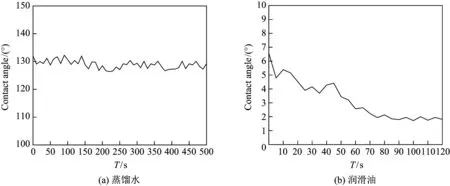

C/C试样与蒸馏水、润滑油的接触角测试结果如图5所示,由图可见,C/C试样与水的接触角最终稳定在130°左右,与润滑油的接触角最终稳定在1.8°左右,说明C/C复合材料为疏水亲油性材料.试样浸渍润滑介质后,润滑油在材料内部的体积分数大于水,且油膜在C/C试样表面呈铺展状态.将浸渍润滑介质后的试样在相同载荷(1.5 MPa)下进行测试,得到C/C试样在干态、水润滑及油润滑3种条件下的测试结果如图6所示.

图5 试样与蒸馏水、润滑油的接触角Fig.5 Contact angles of samples with distilled water and oil

图6 1.5 MPa不同润滑条件下的摩擦系数和质量磨损率Fig.6 Friction coefficients and mass wear loss at 1.5 MPa under different conditions

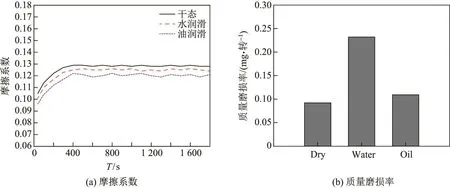

由图6(a)可见,在3种条件下,C/C试样的摩擦系数随时间的变化趋势相似,均先增大而后呈现动态稳定.在湿态条件下的C/C试样因为有润滑介质的存在,摩擦系数较干态条件下要小.在摩擦稳定阶段,干态条件下的摩擦系数最大(0.128),波动幅度最小;水润滑条件次之(0.125);油润滑条件下的摩擦系数最小(0.120),波动幅度最大.在湿态条件下,摩擦开始时,除因微凸体断裂产生碎屑粒子使得摩擦系数增大外,摩擦表面的升温使得C/C试样摩擦表面的水膜或油膜解吸附,也会导致摩擦系数增大.随着摩擦时间的增加,C/C试样表面温度升高,液态介质蒸发,表面温度因热传导到内部,使得内部的液态介质受热膨胀向表面渗出,同时带走部分热量,将摩擦时的动能转化为热能消耗,因此摩擦系数较干态条件下要小.油的润滑性能较水要好,C/C复合材料又属疏水亲油材料,渗入材料内部油的体积分数也大,因此油润滑条件下的摩擦系数最小.

由图6(b)可见,干态、水润滑及油润滑条件下的质量磨损率分别为0.092,0.232,0.109 mg/转,水润滑条件下磨损率最大,油态次之,干态最小.这是由于在干态条件下,摩擦面之间容易形成比较完整的磨屑膜,有效隔离了C/C试样与对磨销的直接接触,因此质量磨损率最小.而渗透在材料孔隙内部的水和油会加剧材料的裂纹扩展,因热膨胀向表面渗出的液态介质将磨屑分散于摩擦表面,磨屑不易积聚形膜,导致水润滑和油润滑条件下的磨损率更大.由于C/C复合材料的疏水亲油性质,样品浸渍水后,C/C试样表面吸附的水量较少,与对磨销的接触面积较大;而浸渍油后,材料表面形成一层油膜,油膜可隔离C/C试样与对磨销的接触,减少C/C试样的犁削磨损,因此质量磨损率比水润滑条件下要小.

3 摩擦磨损形貌与机理分析

C/C试样的摩擦磨损过程可分为4个阶段:①在载荷及剪切力的作用下,C/C试样表面的硬质微凸体与对磨销发生点接触或线接触,微凸体相互作用变形、剪切并断裂,产生硬质颗粒,摩擦系数增大,形成磨损;②硬质颗粒对C/C试样表面产生犁削作用,试样表面发生裂纹扩展,热解碳剥落形成硬度较低的磨屑,树脂碳被犁削成硬质磨屑,碳纤维失去树脂碳的支撑后断裂或脱出,产生硬质颗粒.在离心力的作用下,部分磨屑脱出摩擦表面,加剧试样的磨损;③细小的磨屑填充试样表面的孔隙及裂纹,在压力作用下被碾压成磨屑膜,隔离了试样与对磨销的直接接触,摩擦系数减小;④在载荷的持续作用下,磨屑膜开裂,产生磨屑,磨屑中的硬质颗粒对摩擦面继续产生犁削作用,同时磨屑又不断被碾压形成磨屑膜,整个摩擦面处于“犁削—形膜”的动态平衡.

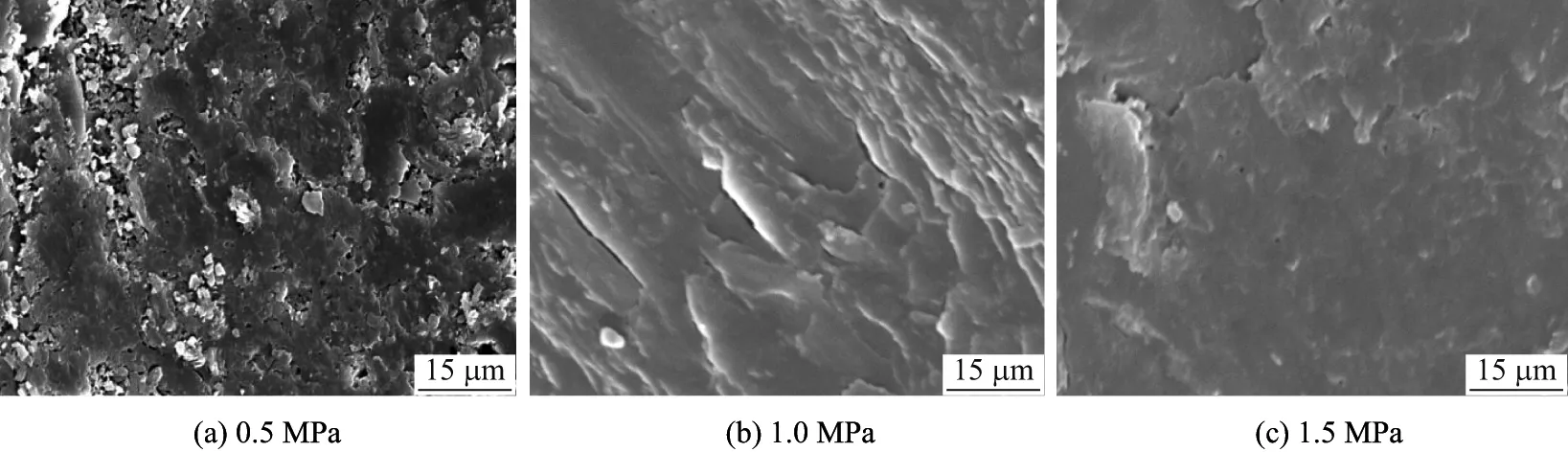

图7为干态条件、不同载荷下C/C试样摩擦磨损后表面的SEM形貌图.由图可见,在0.5 MPa下,摩擦后样品表面存在大小不一的磨屑粒子堆积,磨屑膜不完整;在1.0 MPa下,摩擦后的样品表面磨屑较少,形成鳞片状堆积的磨屑膜层;在1.5 MPa下,摩擦后的样品表面形成了完整的磨屑膜.随着载荷的增加,微凸体与对磨销的接触面积增大,在摩擦过程中,更多微凸体被剪切、断裂而产生磨屑,热解碳剥落程度更高,一部分细小的磨屑填充于摩擦表面的裂纹,一部分磨屑在更大载荷作用下被碾压形成磨屑膜.因此,随着载荷的增加,C/C试样中剥落的热解碳增多,摩擦表面形成的磨屑膜更为完整.

图7 干态条件,不同载荷下摩擦磨损后的SEM图Fig.7 Wear surface SEM images at different loads under dry condition

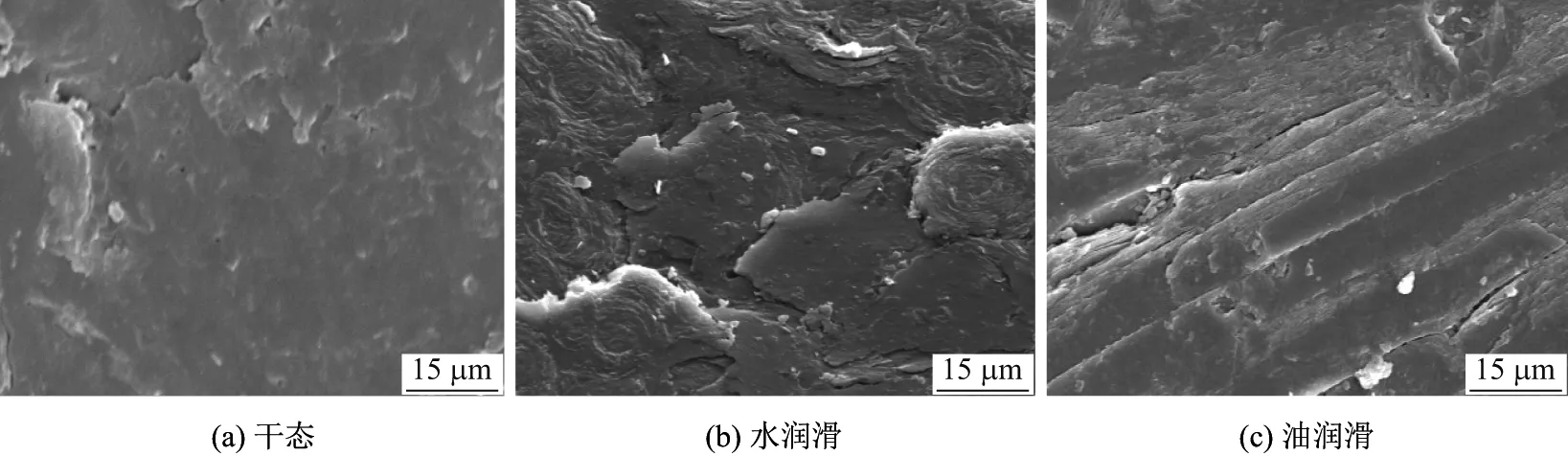

图8为在1.5 MPa,干态、水润滑、油润滑3种状态下摩擦磨损后C/C试样表面的SEM形貌图,由图可见,在干态条件下,摩擦表面形成完整的磨屑膜;在水润滑条件下,样品表面有少量层状堆积的磨屑,磨屑膜不完整,部分区域存在孔隙;在油润滑条件下,碳纤维轮廓较为清晰,部分纤维间有狭长的缝隙,纤维表面存在少量磨屑,磨屑膜不完整.在水润滑条件下,随着摩擦的进行,材料内部的水不断减少,C/C试样表面开始形成磨屑膜,因摩擦开始时试样表面的水分对摩屑的分散作用使得磨屑需要更长时间才能形成磨屑膜,在摩擦时间相同的情况下,水润滑条件下的磨屑膜不如干态条件下完整;在油润滑条件下,摩擦开始时摩擦表面被油膜隔开,载荷一部分由油膜承担,一部分由微凸体承受.摩擦阻力一部分由油膜剪切引起,一部分由微凸体的相互作用变形和剪切引起.随着摩擦的进行,油膜变薄,油膜对磨屑的分散作用减弱,磨屑在压应力作用下逐渐形成磨屑膜,由于试样内部渗入油的体积分数较大,摩擦过程中裂纹扩展加速,因此油润滑条件下摩擦表面的缝隙比水润滑条件下要大.

图8 1.5 MPa不同润滑条件下摩擦磨损后的SEM图Fig.8 Wear surface SEM images at 1.5 MPa under different conditions

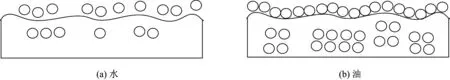

图9 为在摩擦磨损过程中,水和油润滑条件下C/C试样表面的示意图.由于C/C复合材料是疏水亲油材料,其内部孔隙中水的体积分数较小,摩擦面间形成的水膜稀薄,在摩擦过程中只能起到一定的润滑作用,随着摩擦的进行,摩擦表面的水减少,剥落的磨屑开始积聚,因此水润滑条件下摩擦表面的磨屑呈堆积状.在油润滑条件下,C/C试样内部孔隙中渗入油的体积分数较大,形成的油膜铺展在试样表面,有效隔离了试样与对磨销的直接接触,降低了摩擦系数及磨损率;同时,油膜对磨屑起分散作用,因此C/C试样表面未形成完整的磨屑膜,只能看到碳纤维清晰的轮廓.

图9 水和油润滑条件下C/C试样表面示意图Fig.9 Surfaces of C/C samples under water and oil conditions

4 结论

(1)在干态条件下,随着摩擦时间的增加,C/C试样的摩擦系数先增大后达到稳定.摩擦系数增大是由于C/C试样表面微凸体剪切断裂,摩擦阻力增大引起.微凸体断裂形成的磨屑在压力作用下挤压形成磨屑膜,磨屑膜的动态消耗及产生是摩擦系数产生波动的原因.

(2)在干态条件下,随着载荷由0.5 MPa增大至1.5 MPa,磨屑被挤压成完整的磨屑膜,有效隔离了试样与对磨销的直接接触,使得摩擦系数逐渐减小;但由于磨屑膜在高载荷下更容易被破坏,使得质量磨损率逐渐增大.

(3)在相同载荷(1.5 MPa)下,水和油润滑条件下的摩擦系数较干态条件下要小,质量磨损率较干态条件下要大.水和油润滑条件下摩擦系数较小是由于润滑介质自身形成的液态膜起了减摩作用;磨损率较大是由于润滑介质对磨屑的分散作用,不利于形成磨屑膜.试样表面的油膜可减少试样的犁销磨损,因此其质量磨损率较水润滑条件下要小.

(4)水润滑条件下形成的水膜较薄,对C/C试样与对磨销接触的隔离效果较油膜差,磨损率较油润滑条件下要高,这是由C/C复合材料疏水亲油的性质引起的.