高空作业车工作斗轨迹控制研究

唐彦钊,柏艳红,李 晖

(太原科技大学电子信息工程学院,太原 030024)

高空作业车是一种将作业人员、工具、材料等通过工作斗举升到空中指定位置进行各种安装、维修等作业的专业高空作业机械[1-2]。高空作业车工作斗轨迹控制则是指根据对工作斗作业任务的要求,计算出预期运动轨迹,并在工作斗沿着轨迹运行过程中对其添加速度、位移以及加速度的约束[3]。因此,工作斗轨迹控制过程中不仅要使工作斗能准确到达指定位置,还要兼顾工作斗的运行速度,使其平稳运行以保证乘员安全。另外,如何分别控制俯仰缸和伸缩缸活塞使之协调运作使工作斗按预定轨迹运行也是工作斗轨迹规划必须解决的问题。

文献[4]通过对某型高空作业车液压阀控系统特性研究以及结合该车结构特点,建立了该车的控制模型,并设计相应的PID控制器,使工作斗位置跟踪波动范围小于±200mm.文献[5]则采用PID控制、负反馈以及前馈的复合控制来实现高空作业车直线轨迹控制,其中是以输入信号的一阶导数作为前馈补偿信号。

为了进一步改善高空作业车的控制性能,本文通过建立高空作业车工作斗竖直运行过程中的整车几何结构模型,对工作斗轨迹进行逆运算,推导出工作斗相应轨迹下俯仰缸以及伸缩缸的运行轨迹算法,并提出一种速度前馈位置反馈的复合控制方法,分别控制俯仰缸以及伸缩缸运作从而使工作斗沿期望轨迹运行,并在SimulationX环境下对其工作轨迹跟踪情况进行仿真研究。

1 高空作业车组成结构

高空作业车相当于一个关节机器人,通过各个关节的协调运作配合来完成各项工作[6]。其关节包括转台机构、俯仰机构、伸缩机构以及调平机构。高空作业车结构如图1所示。

本文主要研究高空作业车工作斗对竖直运行时期望轨迹的跟踪情况,不考虑转台机构的动作以及工作斗的姿态。所以本文主要是通过控制高空作业车俯仰与伸缩液压系统,分别使其跟踪俯仰缸和伸缩缸活塞的期望轨迹,从而能实现高空作业车工作斗运行轨迹的跟踪。

图1 高空作业车结构简图

Fig.1 Aerial work vehicle structure

2 轨迹计算公式

工作斗沿着期望轨迹运行过程,需要各自由度的协调配合来实现。本节以工作斗竖直运行过程为研究对象,根据高空作业车逆运算结构图图2,通过几何运算,将工作斗运行轨迹逆运算至高空作业车俯仰机构和伸缩机构,得到俯仰缸和伸缩缸活塞的运行轨迹。

图2 高空作业车逆运算结构图

Fig.2 Aerial work vehicle inverse operation diagram

图2中,θ为工作斗升降过程中的俯仰角度,当工作斗由点C1运行到点C2时,俯仰缸与伸缩臂绞点由点A1运行到点A2.

设工作斗运行高度C1C2=h,则

θ=arctan(h/OC1)

(1)

根据余弦定理,可得,

BA2=

于是俯仰缸活塞位移为

y=BA2-BA1

(2)

同时,伸缩缸活塞位移为

y=OC2-OC1

(3)

竖直运行的过程,运行轨迹可规划为三段[7-9]:

(1)起步以加速度γ加速运行;

(2)当速度达到ν时,变为匀速运行;

(3)临到达指定位置,以γ加速度减速运行至停止。

根据以上高空作业车工作斗竖直运行的要求,我们将工作斗位移分为三段,分别计算出工作斗运行轨迹下的俯仰缸以及伸缩缸的运行轨迹。

则工作斗竖直运行过程中俯仰缸活塞轨迹如下:

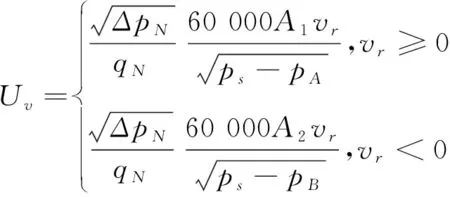

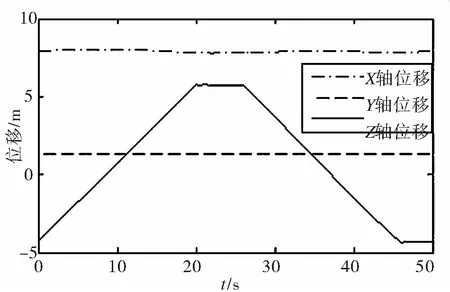

当0 θ=arctan(0.5γt2/OC1) (4) 同理,当0.1 θ=arctan((νt-0.005γ)/OC1) (5) 当2x θ= arctan((-0.5γ(t-2x)2+2xv+0.005γ)/OC1) (6) 式中x为工作斗期望高度信号。 将(4) (5) (6)代入(2)中,可分别计算出俯仰缸活塞三个阶段的运行轨迹为: y= (7) 同样把工作斗运行高度代入(1)、(3)式中,可以得到工作斗竖直运行过程中伸缩缸活塞三个阶段的运行轨迹如下: y=OC1(1/cosθ-1) (8) 为提高工作斗轨迹控制性能,进一步提高工作斗的定位精度以及系统的快速响应能力,本文提出位置反馈加速度前馈的复合控制方案。如图3所示,在位置反馈控制的基础上,增加前馈补偿控制,将活塞期望速度对应的补偿控制信号叠加到伺服阀控制信号上,提高液压系统的跟踪特性。 图3 系统控制方案 根据阀控缸结构及运行原理,可以计算出液压缸活塞正反方向运行时对应的前馈补偿算法[9]。 设定液压缸活塞伸出的方向为正方向,用QA表示比例阀A口流量。并且规定液压油由比例阀P口流向A口时,Q1,QA为正;反之为负。于是可得: QA=Q1 (9) 同时可得液压缸无杆腔流量与活塞速度关系如下: Q1=60 000vA1 (10) 其中,v—液压缸活塞速度,m/s, A1—无杆腔活塞面积,m2. 根据伺服阀手册,当其控制信号为1时,单边额定压差为ΔPN时对应的额定流量为QN,则压差为ΔP时流量Q为: (11) 设伺服阀控制信号为Uv,本文为简化计算推导,忽略伺服阀的零位泄露以及液压油的压缩性。由式(11)得到A口流量计算公式为: (12) 将式(10)与式(12)代入(9)式整理得到速度前馈量的计算公式为 (13) 同理,反向运行时前馈量计算公式为: (14) 式中,A2为液压缸有杆腔活塞面积。 用期望速度vr代替式中速度v,最终得出液压缸活塞前馈补偿量计算公式: (15) 采用SimulationX仿真软件对高空作业车工作斗的轨迹跟踪情况进行仿真研究。如图4所示,将第2节的轨迹计算公式编入SimulationX中函数模块function并作为俯仰系统与伸缩系统给定信号,采用带前馈补偿的PID控制对高空作业车俯仰缸活塞轨迹、伸缩缸活塞轨迹以及工作斗轨迹跟踪情况做仿真研究。仿真参数如表1所示。 表1 高空作业车实际参数 数值 单位OB 990 mmOA1 2 100mmBA1 1 192mmOC16 540mma (∠BOA1) 20.69°俯仰缸/伸缩缸冲程 1 000/6 100 mm俯仰缸/伸缩缸直径 100/140 mm俯仰缸/伸缩缸活塞杆直径 80/100 mm液压阀阀口压降 5bar液压阀额定流量 50 L/min阀信号-1~+1 -液压油密度 0.89 g/cm3阀开口 -2.5 %恒压源压力 200 bar 图4 高空作业车部分仿真模型 设定γ=5 m/s2,v=0.5 m/s,工作斗期望运行高度h=10 m,结合高空作业车实际参数,由式(7) (8)可得俯仰缸以及伸缩缸活塞期望轨迹,如图5、图6所示。 图4中俯仰机构PID控制器中KP=3,KD=12,伸缩机构PID控制器中KP=2,KD=1,KI=0.05,仿真结果如图5、6、7、8所示。 图5 俯仰缸活塞轨迹 图6 伸缩缸活塞轨迹 图7 俯仰缸活塞跟踪误差 图8 伸缩缸活塞跟踪误差 从图5、6、7、8可看出,在工作斗竖直升降过程中,在前馈信号以及PID控制器的共同作用下,俯仰缸和伸缩缸活塞均能很好地跟踪其期望轨迹信号。且相较于传统的PID控制,带前馈的PID控制使俯仰缸和伸缩缸活塞的轨迹跟踪曲线能更好地跟踪期望轨迹。其中,传统PID控制下俯仰缸、伸缩缸活塞位移的平均跟踪误差分别为0.004 6 m、0.0043 m,而加上前馈信号以后俯仰缸、伸缩缸活塞位移的平均误差则缩小为0.0024 m、0.0022 m.可以看出,两缸的跟踪性能得到一定程度的改善。 图9 工作斗轨迹 图10 工作斗竖直运行速度 如图9、10所示,在俯仰缸和伸缩缸的协调运作下,工作斗水平方向上位移基本保持不变,竖直方向上,工作斗实际到达高度与期望运行高度误差在±0.03 m范围内,满足工作斗轨迹跟踪控制精度要求。且在竖直方向上,工作斗的运行速度在升降过程中均大致保持在0.5 m/s左右,实现了工作斗的速度控制,确保了工作斗在运行过程中保持一定的平稳性,符合设计要求。 根据高空作业车工作斗运行过程中的位移、速度要求,通过将工作斗轨迹逆运算,分别规划出工作斗在竖直升降过程中俯仰液压缸和伸缩液压缸的运行轨迹,并推导出该模型速度前馈控制算法,利用带前馈的PID控制器对模型进行轨迹跟踪控制。仿真结果表明,该控制器具有良好的位置跟踪性能,能更好地抑制液压缸活塞运行过程中的跟踪误差,且实现了工作斗运行速度的控制,兼顾了乘员的安全问题。

3 跟踪控制

3.1 系统控制方案

Fig.3 System control scheme3.2 前馈控制模型

4 仿真研究

Tab.1 Actual parameters of aerial work vehicles

Fig.4 Partial simulation model of aerial work vehicle

Fig.5 Piston trajectory of pitch cylinder

Fig.6 Piston path of telescopic cylinder

Fig.7 Piston tracking error of pitch cylinder

Fig.8 Piston tracking error of telescopic cylinder

Fig.9 Bucket trajectory

Fig.10 Vertical running speed of work bucket5 结论