磨矿因素对黄药在硫化矿浮选过程中分布的影响

徐承焱,孙体昌,鄢功军,寇 珏,王培龙

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083;2.北京科技大学土木与资源工程学院,北京 100083)

黄药是有色金属硫化矿浮选作业中最有效、最常用的捕收剂,若选矿生产现场对黄药的使用、管理不当或不合理控制导致选矿废水中含有许多残留的黄药及其化合物,对环境产生一定的破坏[1-2],对人体、动植物也具有潜在的毒性[3-4],不能将其直接外排,若利用尾矿库自然降解后回用,尽管可以降低选矿生产用水量,但废水中残留的浮选药剂会恶化浮选指标,同时会导致残留在水中的黄药累积量增加,引起水质的严重污染[5-7],因此选矿废水中黄药的去除具有重要的意义,去除的前提是查明黄药在磨矿及浮选过程中,影响其分布的因素,为硫化矿浮选作业中产生的含黄药废水的自然降解提供理论基础。

硫化矿浮选之前一般需要湿式磨矿,在磨矿的过程中,硫化矿物之间、硫化矿物与磨矿介质之间会发生原电池相互作用,对捕收剂在硫化矿物表面的作用过程会产生较大的影响,进而影响硫化矿物的浮选分离效果[8]。前人在磨矿环境及磨矿介质对硫化矿浮选的影响研究方面做了大量的工作[9-13],普遍认为磨矿行为改变了矿物的表面性质、表面活性,在矿物表面产生缺陷,引入杂质,影响到矿物的电极电位;磨矿介质的某些组分直接参与矿物表面氧化还原反应,影响矿物的表面产物;不同磨矿介质、干磨与湿磨条件,磨矿介质的磨损状况、氧化作用及其产物对硫化矿物浮选的影响也不完全一样[10]。上述研究主要侧重于磨矿过程中矿物表面形貌及物质变化或是对硫化矿物浮选分离指标的影响,而没有关注捕收剂本身如黄药在矿物浮选过程中的分布情况(黄药分布是指在矿石浮选过程中,黄药与矿石作用后,在不同浮选产品中的或分布(残留)情况,包括黄药在矿石表面的分布率,以及黄药在上清液中的分布率),因此,有必要对黄药在不同磨矿因素下矿石浮选过程中的分布情况进行研究,总结在不同磨矿条件下黄药在浮选过程中分布规律,为后续提高浮选分离指标提供理论依据。

本文系统研究了乙基黄药、丁基黄药在3种硫含量存在较大差别的硫化矿石及纯黄铁矿浮选过程中的分布情况,考察了磨矿介质、磨矿细度因素对其分布的影响。

1 原料性质与方法

1.1 原料性质

试样:采用3种硫含量不同的铁矿石样品和黄铁矿纯矿物(纯度为95%以上)进行试验研究,含硫的铁矿样(简称为“铁矿样”)分别是齐华黄铁矿原矿(来自内蒙古齐华矿业有限责任公司,简称“齐华矿”)、梅山磁铁矿原矿(来自南京梅山矿业有限责任公司,简称“梅山矿”)和秘鲁某磁铁矿原矿(简称为“秘鲁矿”)。药剂:乙基黄药和丁基黄药(分别简称为“乙黄”“丁黄)”,均来自湖南明珠选矿药剂厂,工业纯级。

3种含硫铁矿样的化学多元素分析结果见表1,可以看出,齐华矿黄铁矿中硫含量较高,为23.25%,其他2种铁矿石中都含硫,且梅山矿、秘鲁矿中的硫元素含量分别是1.41%、3.20%。

表1 含硫铁矿石的化学多元素分析结果Table 1 Multi-elements analysis results of sulfur-contained iron ore

由文献[14]可知,梅山矿的矿物组成及含量为黄铁矿占6.38%、假象赤铁矿占21.96%、磁铁矿占3.98%、碳酸盐类占21.94%、半假象赤铁矿占24.3%、石英占4.62%、菱铁矿占6.24%。齐华矿的矿物组成为黄铁矿占45.23%,磁铁矿占4.15%,磁黄铁矿占2.96%,石英占25.02%,碳酸盐类占17.83%。秘鲁矿的XRD分析结果如图1所示(梅山矿和齐华矿的XRD分析结果详见文献[15]),其矿物组成及含量为磁铁矿60.00%、黄铁矿4.00%、磁黄铁矿2.00%、菱铁矿3.00%、石英8.00%、其他碳酸盐类矿物23.00%。

图1 秘鲁某含硫磁铁矿石的XRD分析结果Fig.1 XRD analysis of a certain sulfur-contained magnetite ore in Peru

1.2 实验仪器与方法

为了查明不同磨矿因素下,在不同硫化矿浮选过程中,黄药在矿物表面和上清液中的分布规律,同时根据作者前期探索试验的结果,选取了硫含量差别较大的梅山磁铁矿原矿和齐华黄铁矿原矿进行对比研究,同时根据其试验结果选取硫含量介于两者之间的秘鲁某地磁铁矿原矿进行进一步的验证研究,最后,为了排除原矿中脉石矿物对黄药吸附的影响,选取黄铁矿纯矿物(单矿物)进行研究。具体的试验方法为:称取3种铁矿样200 g、黄铁矿纯矿物40 g(破碎至-1 mm),采用实验室棒磨机、三辊四筒棒磨机(RK/BM-Φ210 mm×240 mm、RK/BM-1.0 L)湿磨至一定的细度,磨矿浓度为60%,实验室棒磨机所用钢棒介质尺寸(长度及直径)及配比(数量):长度225 mm,17根Φ15 mm+9根Φ18 mm+9根Φ20 mm;三辊四筒棒磨机所用钢棒介质尺寸(长度及直径)及配比(数量):长度120 mm,6根Φ12 mm+5根Φ14 mm+4根Φ16 mm;瓷球磨所用瓷球介质直径及配比(重量):30% (Φ25 mm+Φ20 mm) +50% (Φ15 mm+Φ12 mm) 20% (Φ10 mm+Φ8 mm)。为了控制矿浆与黄药吸附时浮选槽中的矿浆浓度保持不变,将磨矿产物沉淀15 min后取出适量上清液,将剩余磨矿产物移至0.5 L单槽浮选机或100 mL挂槽浮选机(XFD-0.5/XFGCⅡ50-100 g)中,开启浮选机搅拌5 min(调节浮选机搅拌转速为1 800 r/min)。之后分别加入24 mg/L(参考梅山铁矿选矿厂浮选作业现场用量60 g/t)乙黄、丁黄,继续搅拌3 min后,静置沉降5 min取上清液20 mL,用紫外分光光度计(UV-2802S)测定其中的黄药浓度,此时只开启浮选机搅拌开关对矿浆进行搅拌而不充气(充气装置暂不打开)。此后,开启充气装置,充气3 min,充气量0.35 m3/(m2·min),静置沉降5 min后再取20 mL矿浆上清液,后续文中所述浮选充气(简称为充气)都是指这一过程。为了消除悬浮物对溶液吸附紫外光的影响,测试前采用滤孔为0.45 μm的针头过滤器过滤,经过滤后溶液呈透明状,用紫外分光光度计测量上清液吸光度。通过工作曲线计算上清液中黄药浓度,再根据上清液体积乘以黄药浓度得到上清液中的黄药质量,其占黄药初始加入量的质量分数即为上清液中黄药的分布率,根据质量守恒,矿石表面的黄药分布率为100%减去上清液中黄药分布率。

2 黄药在溶液中浓度及分布率的计算方法

准确称取1×10-3mol乙黄和丁黄,以实验室自来水为溶剂配成1 L溶液(10-3mol/L),分别取0 mL、1 mL、2 mL、4 mL、6 mL、8 mL移入100 mL容量瓶中,加水至刻度线处,将配好的溶液用紫外分光光度计测量其301 nm处的吸光度,根据数据得到吸光度与浓度之间的关系,拟合得到工作曲线。乙黄和丁黄的工作曲线方程见式(1)和式(2)。

A=0.0962C-0.0003,R2=0.9999

(1)

A=0.0851C+0.0042,R2=0.9997

(2)

式中:C为黄药浓度,mg/L;A为吸光度。

3 试验结果与分析

3.1 钢棒介质磨矿对黄药分布的影响

硫化矿进行浮选之前通常需要磨矿,而磨矿是一个非常复杂的过程,矿物颗粒在磨细的过程中会影响浮选药剂在其表面上的吸附情况,因此有必要研究磨矿细度及磨矿介质对矿石吸附黄药的影响。

图2为采用钢棒介质磨矿时不同磨矿细度对矿石表面黄药分布的影响情况。可以看出,乙黄和丁黄在不同磨矿细度下矿石表面的分布情况不同。根据图2(a),在仅搅拌的条件下,采用钢棒介质磨矿,齐华矿表面的乙黄分布率总体呈现先大幅度降低之后变化不大的趋势,由0 min时的96.04%降低到1 min时的32.88%,之后随着磨矿时间的增加,乙黄分布率基本保持不变,丁黄也存在类似的规律,在磨矿的第1 min,齐华矿表面的丁黄分布率降低幅度较大,之后仅在磨矿时间为3~5 min时略有增加(从19.15%增加到36.56%),之后又降低到29.08%。此结果说明采用钢棒介质磨矿时,齐华矿磨矿前对于黄药的吸附能力强于磨矿后的。通常认为,当矿石的磨矿细度越大,矿石颗粒的比表面积越大,表面能越大,矿石的吸附能力越强,因此,经磨矿后,吸附在矿石表面的黄药应该更多,而根据上述试验结果磨矿细度更细的矿石表面吸附的黄药反而更少,这是因为磨矿对于黄铁矿含量高的齐华矿影响更大,在矿物表面生成大量的铁氧化物[11],并且该铁氧化物是亲水性物质,不利于黄药在矿物表面的吸附,而对于黄铁矿含量低的梅山矿石影响较小。

根据图2(b),在仅搅拌的条件下,采用钢棒介质磨矿,梅山矿表面的乙黄分布率总体呈现先小幅降低之后小幅增加直至平缓的趋势,由0 min时的31.71%降低到1 min时的23.11%,之后逐渐提高到10 min时的43.60%,丁黄的结果与之相似。这与齐华矿在仅搅拌的条件下,磨矿时间为0 min时矿石表面黄药分布率98%的结果相差很大,可能是由于齐华矿中硫含量高于梅山矿的,在仅搅拌的条件下,矿浆中黄铁矿含量高,黄药与之接触的几率高,从而齐华矿能很好的吸附黄药;至于经磨矿1 min后,2种矿石表面黄药分布率都较低,这是因为磨矿后在2种矿石表面生成了铁氧化物,抑制了黄药在矿石表面的吸附,且由于齐华矿中硫含量高,磨矿1 min后对其矿石表面黄药分布率影响较大(降低幅度较大),而对于黄铁矿含量低的梅山矿影响较小。

在矿浆充气搅拌的条件下,采用钢棒介质磨矿后,齐华矿表面乙黄分布率也呈现降低的趋势,但降低幅度较小,由0 min时的96.16%降低到10 min时的82.73%,丁黄分布率的规律与之相似;梅山矿表面黄药分布率还是表现为逐渐增加的规律,但总体上比仅搅拌条件下的高,由0 min时的38.05%(乙黄)、52.96%(丁黄)增加到10 min时的78.32%、82.54%。通过对比乙黄和丁黄的分布率可以发现,充气搅拌后,丁黄在矿石表面吸附的更多,充气前后的乙黄和丁黄吸附差异明显,说明充气可能抑制了磨矿介质对黄药吸附的影响,增强了矿石表面吸附黄药的能力。

3.2 瓷球介质磨矿对黄药分布的影响

图3为采用瓷球介质磨矿时不同磨矿细度对矿石表面黄药分布的影响情况。从图3中可以看出,在不充气搅拌的条件下,采用瓷球介质磨矿,齐华矿表面黄药分布率都较高,磨矿前后齐华矿表面黄药分布率基本相同,都在90%以上。可见,采用瓷球介质磨矿后,随着磨矿细度的增加,齐华矿吸附黄药的能力基本没有变化。通过与采用钢棒介质时的对比发现,采用瓷球介质磨矿,充气前后齐华矿表面吸附黄药的能力都很强,其黄药分布率相差较小。由图3(b)可知,采用瓷球介质磨矿,随着磨矿细度的增加,梅山矿表面的黄药分布率逐渐增加,与充气前相比,充气后矿石表面黄药分布率都较高。这是因为随着磨矿细度的增加,矿浆中硫化矿颗粒越来越细,进而矿石表面吸附黄药的能力越来越强;但这与齐华矿采用瓷球介质磨矿后的规律存在较大区别,其原因可能是由于梅山矿中脉石矿物含量较高,随着磨矿细度的增加,解离出的脉石矿物对黄药也产生一定的吸附[12]。

图2 磨矿采用钢棒介质对矿石表面黄药分布的影响Fig.2 Effects of grinding with steel rod medium on the distribution of xanthate on the surface of ore

图3 磨矿采用瓷球介质对矿石表面黄药分布的影响Fig.3 Effects of grinding with porcelain ball medium on the distribution of xanthate on the surface of ore

3.3 磨矿介质对矿石浮选过程中黄药分布的影响对比

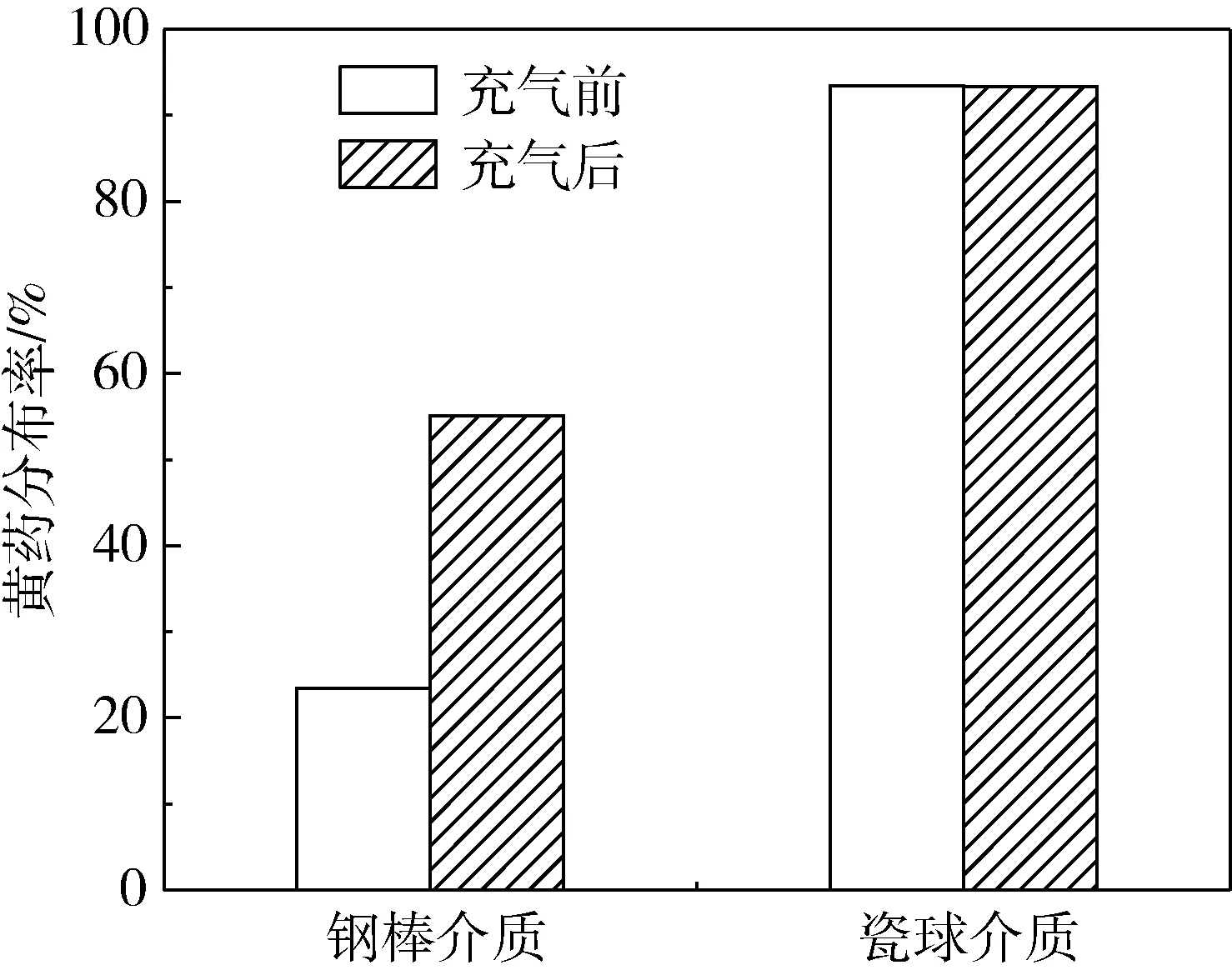

为了更加直观地对比不同的磨矿介质磨矿后矿浆对黄药的吸附情况,将磨矿时间为5 min,黄药浓度为24 mg/L,磨矿介质分别为钢棒和瓷球的黄药分布率进行比较,结果如图4所示。

图4 采用不同磨矿介质磨矿对黄药在矿石表面分布的影响Fig.4 Effects of grinding with different grinding medium on the distribution of xanthate on the surface of ore

由图4可知,当磨矿介质为钢棒时,齐华矿和梅山矿表面黄药分布率都较低(<40%),表明矿石对黄药的吸附能力都很弱,其中,乙黄与齐华矿、梅山矿作用后其表面黄药分布率仅为20.21%、19.28%;而当磨矿介质为瓷球时,两种矿石表面黄药分布率都较高,表明矿石对黄药的吸附能力都很强,其中,乙黄与齐华矿、梅山矿作用后其表面黄药分布率为93.20%、64.10%;丁黄在两种矿石表面的分布率都要比乙黄的高;对于不同的矿石而言,采用瓷球介质磨矿时梅山矿表面黄药分布率比齐华矿的都低,说明采用瓷球介质磨矿后的梅山矿吸附黄药的效果比齐华矿的差。

3.4 磨矿介质对黄药在浮选过程中分布的影响验证

由上述可知,不同的磨矿介质对硫含量不同的铁矿石在浮选过程中黄药的分布影响不同,为了查明磨矿介质对硫含量介于齐华矿和梅山矿之间的硫化矿吸附黄药是否也产生相应的影响,选取了秘鲁某含硫磁铁矿进行试验。

采用不同磨矿介质对秘鲁矿进行磨矿,磨矿细度为-0.074 mm占80%,试验流程与前述相同,磨矿介质对秘鲁矿吸附黄药的影响结果如图5所示。

从图5中可以看出,不管是在充气前还是充气后,采用钢棒介质磨矿,秘鲁矿表面黄药分布率都比较低,并且都比采用瓷球介质磨矿时的低。其中,采用钢棒介质磨矿时,在充气前,黄药分布率仅有23.46%,在充气后,其分布率仅提高到55.12%;而采用瓷球介质磨矿时,充气前后,黄药分布率都高达93%。

图5 不同磨矿介质对秘鲁某含硫磁铁矿石吸附黄药的影响Fig.5 Effects of grinding with different medium on adsorption of xanthate by a sulfur-containing magnate ore in Peru

根据上述3种铁矿样的试验结果可以总结出,不同磨矿介质对硫化矿吸附黄药的影响较大。其中,磨矿时采用钢棒介质不利于矿石吸附黄药,矿石表面的黄药分布率低;采用瓷球介质磨矿对硫化矿吸附黄药的影响较小,矿石表面的黄药分布率高,有利于黄药在其表面的吸附;对于不同原矿性质的矿石,瓷球介质对矿石吸附黄药的影响也有所不同;采用钢棒介质磨矿时,充气对矿石吸附黄药的影响较大,充气有利于矿石吸附黄药,可以提高矿石表面黄药分布率,这是因为充气后可以加大矿石颗粒表面与黄药接触的几率,减少矿石颗粒表面生成铁氧化物对黄药吸附的抑制作用;但采用瓷球介质磨矿后,充气对矿石吸附黄药的影响较小,矿石吸附黄药的能力基本不变,这是由于采用瓷球介质磨矿后硫化矿表面形貌没有太大变化,其吸附黄药能力较强,充气对其产生的影响相对较小[14]。

3.5 磨矿介质对纯黄铁矿吸附黄药的影响

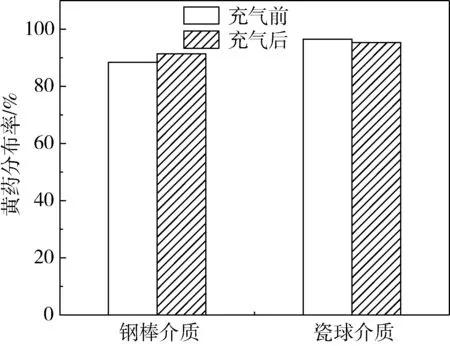

采用不同的磨矿介质对纯黄铁矿进行磨矿,磨矿细度为-0.074 mm占80%,其他试验流程与前述相同,所得试验结果如图6所示。

图6 不同磨矿介质对纯黄铁矿吸附黄药的影响Fig.6 Effects of grinding with different medium on adsorption of xanthate by signal mineral of pyrite

从图6中可以看出,采用钢棒介质磨矿后,纯黄铁矿表面的黄药分布率达88.4%,而采用瓷球介质磨矿后,纯黄铁矿表面的黄药分布率达96.5%。可见,不管是采用钢棒介质磨矿还是瓷球介质磨矿,黄药在纯黄铁矿表面的分布率都较高,且相差不大。由此可见,磨矿介质对于纯黄铁矿吸附黄药的影响较小。这是因为纯黄铁矿的药剂吸附能力很强,采用不同的磨矿介质进行磨矿后,其对纯黄铁矿吸附黄药的影响有限,即纯黄铁矿本身的矿石性质对吸附黄药的影响大于磨矿介质对于纯黄铁矿吸附黄药的影响,导致磨矿介质对于纯黄铁矿吸附黄药的影响较小。

4 结 论

1) 不同磨矿介质对矿石吸附黄药的影响不同,采用钢棒介质磨矿,矿石表面的黄药分布率低,不利于矿石吸附黄药。而采用瓷球介质磨矿,矿石表面的黄药分布率高,其中,齐华矿表面黄药分布率基本达90%以上,有利于矿石吸附黄药。

2) 采用钢棒介质磨矿后,后续的浮选充气对矿石吸附黄药的影响较大,充气有利于矿石吸附黄药,可以提高矿石表面的黄药分布率;但采用瓷球介质磨矿后,浮选充气对矿石吸附黄药的影响较小,矿石吸附黄药的能力基本不变。

3) 磨矿介质对于纯黄铁矿吸附黄药的影响较小,这是因为纯黄铁矿本身的矿石性质对吸附黄药的影响大于磨矿介质对于纯黄铁矿吸附黄药的影响。