高弹紧密织物均压下面外变形的数理模型

韩晓果,肖学良,钱 坤,周红涛,2

(1. 江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2. 盐城工业职业技术学院,江苏 盐城 224005)

紧密织物是很多保护性装置的主要功能元件,其可以在遇险时对被保护体起到缓冲防护的作用,从而避免被伤害或降低被伤害程度。降落伞的伞衣织物即是一种紧密织物,以其为例:当降落伞在低速条件下开伞时,要求伞衣织物的透气量以小为宜;而在高速条件下开伞时,则要求织物具有较大的透气量[1]。理论上要求在不同的开伞动载下,通过控制织物的变形量从而达到控制透气量大小的目的[1]。传统缺乏弹性纱线的紧密机织物在织物变形方面存在不足,而含有弹性纱线的紧密机织物则因织物变形能力较好而可以较灵活地控制透气性。因此,弹性纱线所具有的高弹回复性,使得紧密结构织物逐渐成为高气压工作条件下防护性产业用纺织品的主要成分。在紧密织物面外变形的研究方面,Lin等[2]研究了紧密机织物在4个支点以及四边都被握持的条件下织物自重对变形的影响,并得出相应的变形预测公式;Xiao等[3]研究了非弹性圆形织物周边被握持时,在承受高气压条件下,面外变形对织物渗透性的影响;笔者等[4]曾研究过紧密机织物在四边被握持时,均匀载荷对织物产生变形的影响;Ugural[5]在研究紧密机织物变形时,提出中心最大变形量、抛物线形的变形轮廓及初始预测边界条件。紧密机织物的相关面外变形研究为弹性紧密机织物的变形研究提供了借鉴。

机织面料各向异性的特点[6]以及织物的柔性交织结构[7],使得机织物的应力-应变曲线从来都不是一条直线,而是呈现非线性特点。根据文献[8]可知,这种非线性特点主要是由织物的结构和纱线中纤维的卷曲造成的,更准确地说,拉伸织物时所产生的非线性特点取决于纤维本身的细度、卷曲、刚度以及纤维与纤维之间的摩擦[9]。织物的杨氏模量便是由织物的结构和成分所决定的。此外,泊松比是另外一个导致织物应力-应变曲线呈非线性特点的重要物理因素[10]。

本文基于上述研究,以降落伞等防护面料的应用为背景,建立了圆形织物面外变形的数学模型。其中,模型的输入参数包括织物受力区域半径、杨氏模量、泊松比以及织物厚度等,输出变量包括织物的变形轮廓和织物最大变形量。同时,搭建了高弹紧密机织物面外变形的设备及测量装置,用于测量不同弹性机织物在不同大气压载荷下的面外变形,并将数学模型预测的织物变形值与织物实际变形的测量值进行对比,以验证模型的准确性。本研究有助于预测弹性织物面外变形的程度和变形轮廓,为拓展紧密机织物在防护领域的应用提供参考,并为人身财产安全提供可预见性的保障。

1 材料与方法

1.1 材料

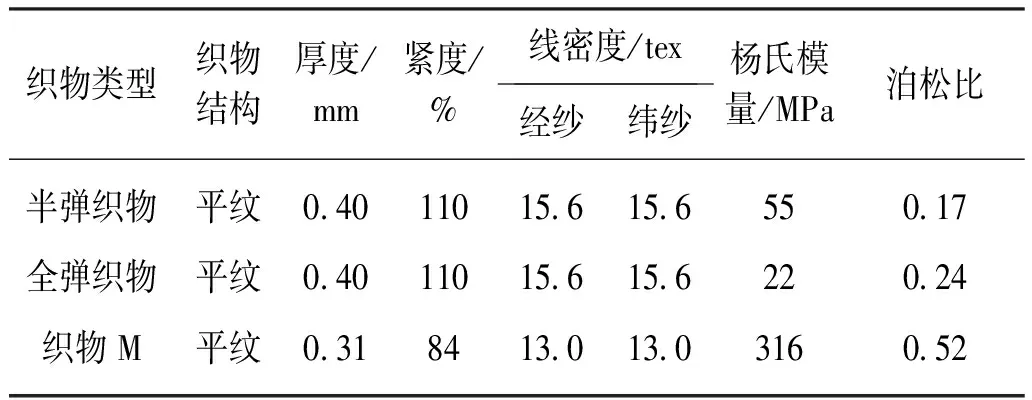

试验所用的织物原料主要为氨纶与锦纶。锦纶氨纶包覆纱是以氨纶丝为纱芯,外包锦纶纤维长丝或短纤维纱线按螺旋形的方式对伸长状态的弹力长丝予以包覆而形成的弹力纱,又称包缠纱。本试验所用弹性纱线由15.6 tex的锦纶长丝包覆氨纶丝形成。试验采用3种织物,即全弹织物、半弹织物以及非弹性织物。其中:全弹织物的经纬纱均为锦纶氨纶包缠纱;半弹织物的经纱为锦纶氨纶包缠纱,而纬纱则为锦纶长丝;非弹性织物为未涂层的安全气囊织物,记为织物M,经纬纱皆为锦纶长丝。织物规格及力学性能参数如表1所示。其中,织物杨氏模量与泊松比的测试方法详见1.1.1节和1.1.2节。

表1 织物规格及力学性能参数表Table 1 Specifications and mechanical parameters of fabrics

1.1.1 杨氏模量测定

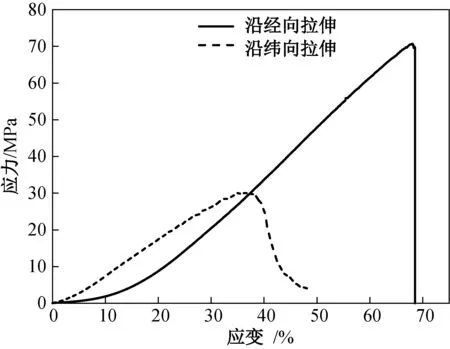

杨氏模量是描述固体材料抵抗形变能力的物理量。依据胡克定律,在物体的弹性限度内,应力与应变成正比,比值被称为材料的杨氏模量,其是表征材料性质的一个物理量,仅取决于材料本身的物理性质。杨氏模量的大小体现了材料的刚性,杨氏模量越大,越不容易发生形变。采用YG0260D型多功能电子织物强力机,测试得到织物的负荷-伸长拉伸曲线,经换算得到应力-应变曲线。由于机织物具有各向异性,试验中对织物分别沿纵向和横向两个方向进行拉伸,取两个方向所得杨氏模量的平均值为该织物的杨氏模量值。

织物经向或纬向的杨氏模量计算公式为

(1)

式中:Pt为拉伸曲线起始直线段上任取一点的应力,N/tex;ε为拉伸曲线起始直线段上相应点的应变,%。

以全弹织物为例,其在两个方向(纬向和经向)上初始拉伸状态如图1所示。

图1 织物应力-应变曲线Fig.1 Stress-strain curves of fabrics

由图1可知,全弹织物沿经、纬两个方向拉伸时,所得的拉伸曲线是不同的,并且计算所得的经向与纬向的杨氏模量也不同。这是由于全弹织物经、纬向的织物密度不同,因此其在两个方向上的杨氏模量不同是符合实际的。

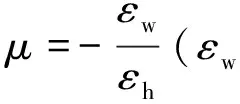

1.1.2 泊松比测定

材料的泊松现象是指材料沿载荷方向发生伸长(或缩短)变形的同时,在垂直于载荷的方向会产生缩短(或伸长)变形,垂直方向上的应变与载荷方向上的应变之比称为材料的泊松比[11]。泊松比是织物的基本力学常数之一,是织物力学性能中的一个重要参数,不但在工程上应用相当广泛[12],而且在计算机模拟织物或服装性能研究中也经常会用到,如模拟织物的悬垂等外观效果时,泊松比是不可或缺的参数。

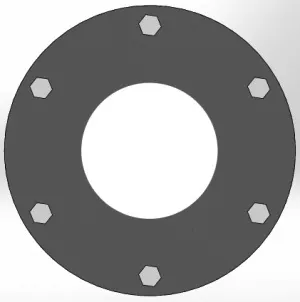

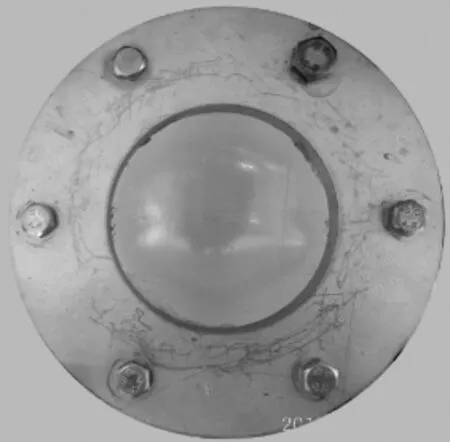

1.2 织物变形装置搭建

在此变形试验中,将设备中织物参与变形的部分设计为圆形。试验过程中在织物表面覆盖一层保鲜膜,并通过上下两块钢板夹持住织物,最后用螺丝钉将两块钢板固定,以确保试验操作中设备的密闭性。变形仪器底部通过管子连接真空泵,以抽取容器内的气体,使织物内外表面有一定的压差。织物变形仪器如图2所示。

(a) 织物变形仪器示意图

(b) 织物变形仪器搭建实物图图2 织物变形仪器Fig.2 Schematic of fabrics’ deformation instruments

1.3 织物变形测试

变形试验包括测量织物在不同气压下的最大变形量和在0.05 MPa面外均压下沿圆形织物直径方向的面外变形曲线。原理为:将织物固定在变形仪器后,变形仪器在真空泵的作用下呈负压状态,织物受内外压差的作用,从而产生向下的变形。通过数码游标卡尺测量织物下凹(即z轴方向上)的距离,得到织物最大变形量以及变形轮廓曲线。

2 数学模型预测

2.1 建模原理

织物在受到较小压力的作用下,虽然面外变形很大,但是面内应变比较小,且变形可以恢复,因此操作中可以将织物变形视为一个守恒系统。守恒系统中,几乎所有的几何外形、施加的载荷与其所引起的变形之间产生平衡,即总势能固定不变[13]。依据能量守恒原理,织物在变形过程中所产生的能量包括弯曲能、应变能以及外力所做的功总和一定。在数学模型分析中,织物的比重、杨氏模量、厚度以及材料的几何形状是非常重要的,并且具有不同程度的影响。

2.2 数学模型建立

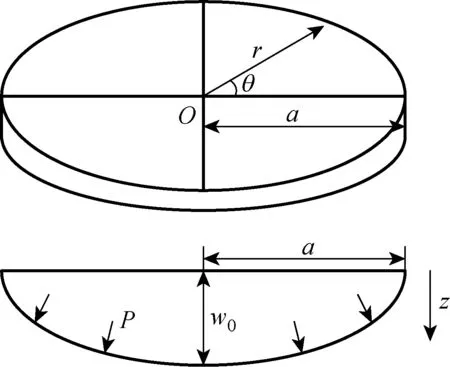

2.2.1 织物几何模型与极坐标

根据织物建模及试验原理,构建织物几何模型及极坐标如图3所示。

图3 织物变形几何模型与极坐标Fig.3 Geometry schematic of deformed fabrics and polar coordinates

根据边界条件,确定圆形织物初始条件为

r=0,u=0;r=a,u=0;

由于织物承受均匀分布的载荷,且几何模型为轴对称结构,可以推断w是关于r的偶函数,而u是关于r的奇函数。根据边界条件和变形的奇偶性作出假设,可以通过建立两个方向上的位移方程来满足上述边界条件,如式(2)和(3)所示。

(2)

(3)

式中:u和w分别为r与z方向上的位移,而w0则是z方向上的最大位移。

2.2.2 织物应变能

织物在面外变形过程中的应变能包括面内拉伸应变能以及面内剪切应变能,在极坐标下其表达式如式(4)所示。

(4)

式中:L为织物厚度;εr,εθ分别是半径方向的应变与正切方向的法向应变;Um为织物应变能;μ为织物泊松比。应变与位移之间的关系为[14]

(5)

(6)

将式(5)和(6)代入式(4),Um可以表示为

(7)

u和w关于r的一阶及二阶导数为

(8)

(9)

(10)

将式(8)~(10)代入式(7),则Um可以表示为式(11)。

(11)

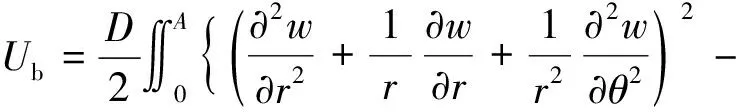

2.2.3 织物弯曲能

织物的弯曲性能影响织物空间曲面造型[15],织物在面外变形过程中的弯曲能在极坐标下的定义为式(12)。

(12)

式中:D为织物的抗弯刚度;A为变形测试区域。由于织物呈轴对称弯曲,所以圆形织物的弯曲能可以简化为

(13)

最终织物的弯曲能非线性方程简化为

(14)

2.2.4 载荷P所做的功

在织物变形测试过程中,织物的每一单元都承受着均匀载荷。在初始平衡状态下,均匀载荷P对织物做的功W通过对Pw进行积分获得,如式(15)所示。

(15)

2.2.5 织物总变形能

织物在变形试验中的总能方程如式(16)所示。

(16)

2.2.6 织物位移函数

(17)

(18)

(19)

2.3 模型预测

依据建立的数学模型,将织物相关性能参数及织物规格,包括拉伸试验中测得的杨氏模量、泊松比,以及织物厚度、圆形织物半径和外加均压力等输入变形预测公式(18)和(19),可以得出织物面外变形的最大变形量和变形轮廓的预测结果。

3 试验测试结果与模型预测值对比

3.1 3种织物最大变形量的比较

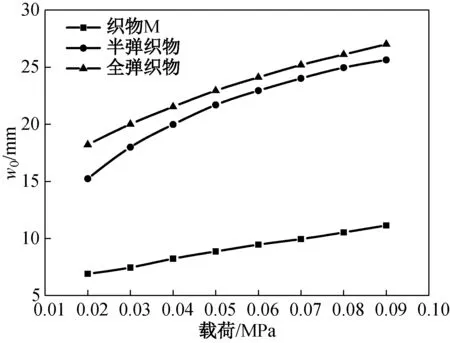

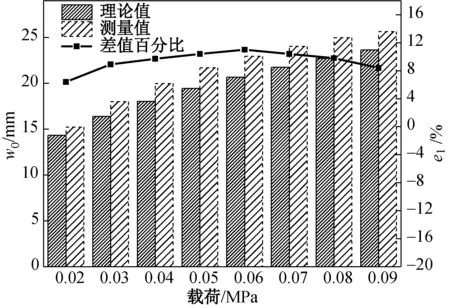

3种织物在不同高气压(0.02~0.09 MPa)下,理论预测最大变形量与试验测量最大变形量的对比结果如图4所示。

(a) 织物实际变形量

(b) 织物理论变形量图4 不同载荷下3种织物最大变形量对比Fig.4 Comparison of three kinds of fabrics’maximum deformation

由图4可知,随着织物承受载荷的增大,织物中心的最大变形量w0也不断增大。同时发现,当经纬纱均为弹性包覆纱时,即织物为全弹织物时,其变形是3种织物中最大的;当纬纱为非弹力丝的时候,其变形相对较小;织物M的经纬纱均为锦纶长丝,其变形显著小于其他两种织物。由图4(b)可知,3种织物理论变形变化趋势与织物实际变形相似。比较理论变形量发现,3种织物之间的变形大小关系为全弹织物>半弹织物>织物M。由此可知,当织物的杨氏模量较大时,织物的变形量则偏小,即织物变形量与织物的杨氏模量呈负相关。

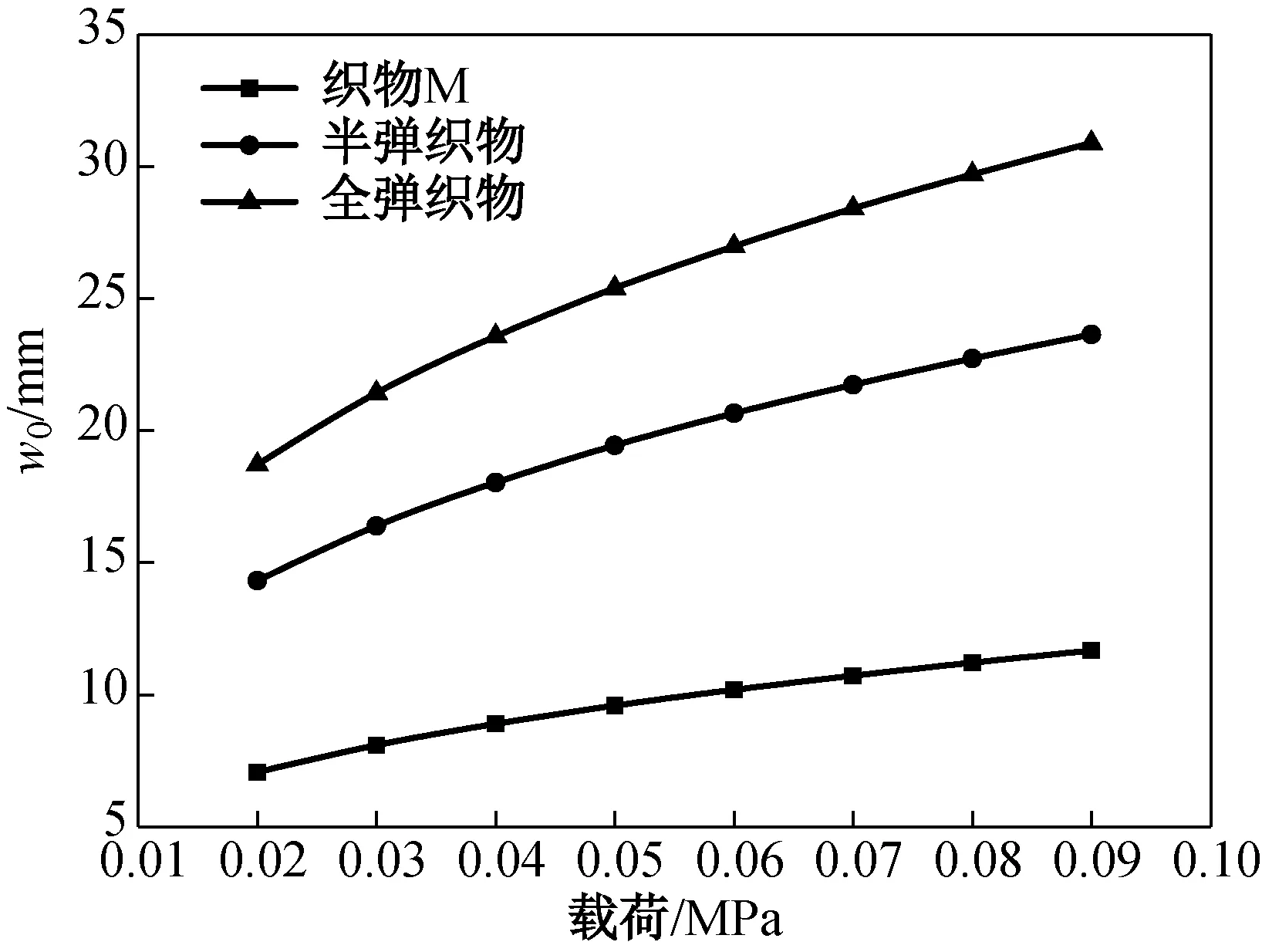

3.2 试验与理论预测织物变形的对比

为了直观了解织物实际变形与理论变形之间的关系,将全弹织物和半弹织物的实际变形量与理论变形量进行对比,结果如图5所示,其中,折线表示实际测量的最大变形量(wma)与理论预测的最大变形量(wmp)之间的差值百分比e1,如式(20)所示。

(20)

(a) 全弹织物

(b) 半弹织物图5 织物实际变形与预测变形对比Fig.5 Comparison of fabrics between simulated andtested deformation

由图5(a)可知,全弹织物理论变形量大于织物实际变形量。随着全弹织物承受的载荷逐渐增大,织物实际变形量与理论变形量之间的差距逐渐增加,其最大相对偏差为12.6%。总而言之,当织物的变形程度较小时,实际变形与理论变形之间的差距比较小;而织物的变形程度越大,织物实际变形与理论变形之间的差距则越明显。从图5(b)中可以看出,半弹织物实际变形量大于理论变形量,并且实际变形量与理论变形量之间的差距随载荷增加先增大后减小,但最大相对偏差为11.0%。根据文献[2]可知,两种织物的相对偏差均小于工程上可接受的±20%,预测值合理。

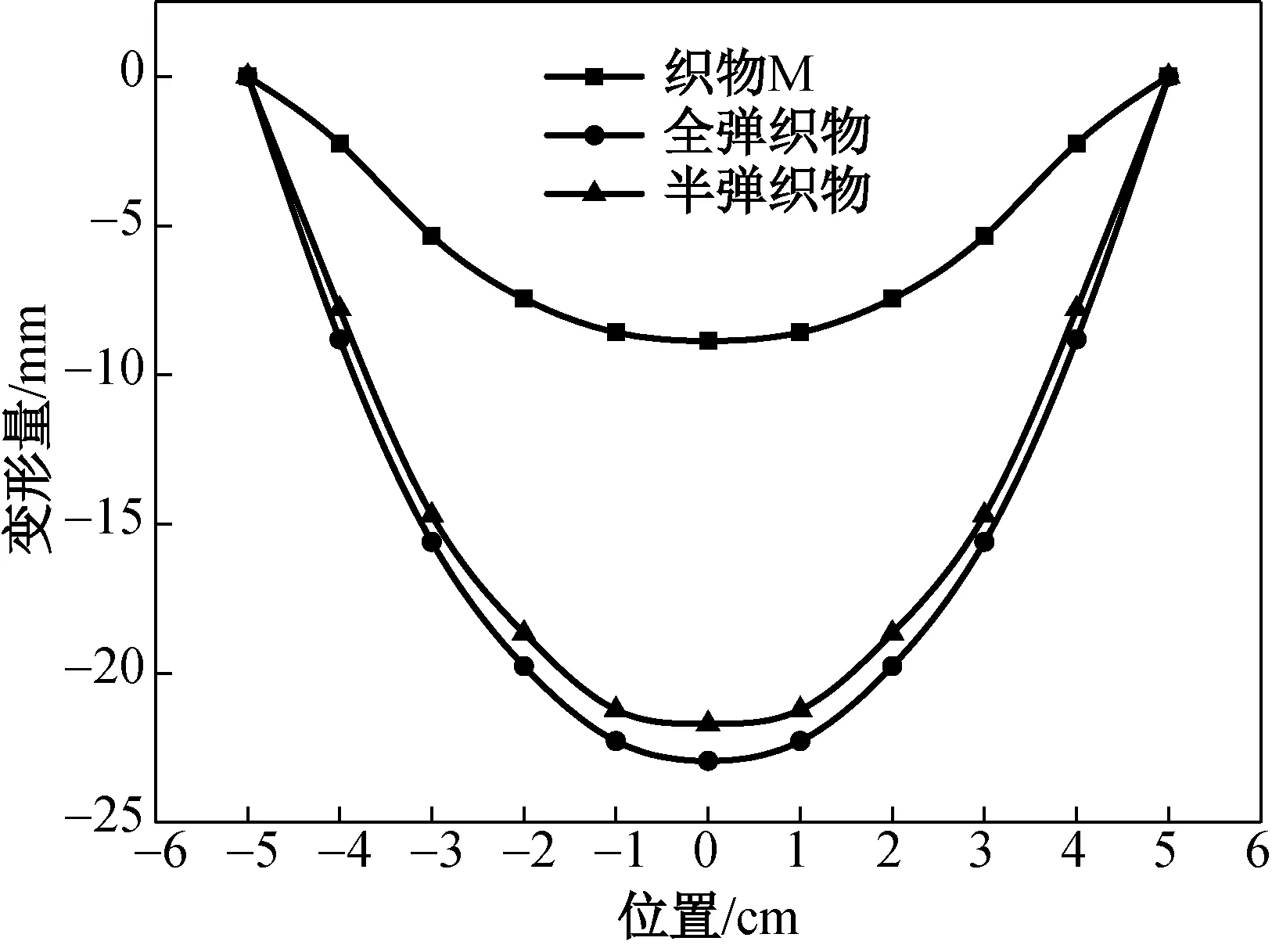

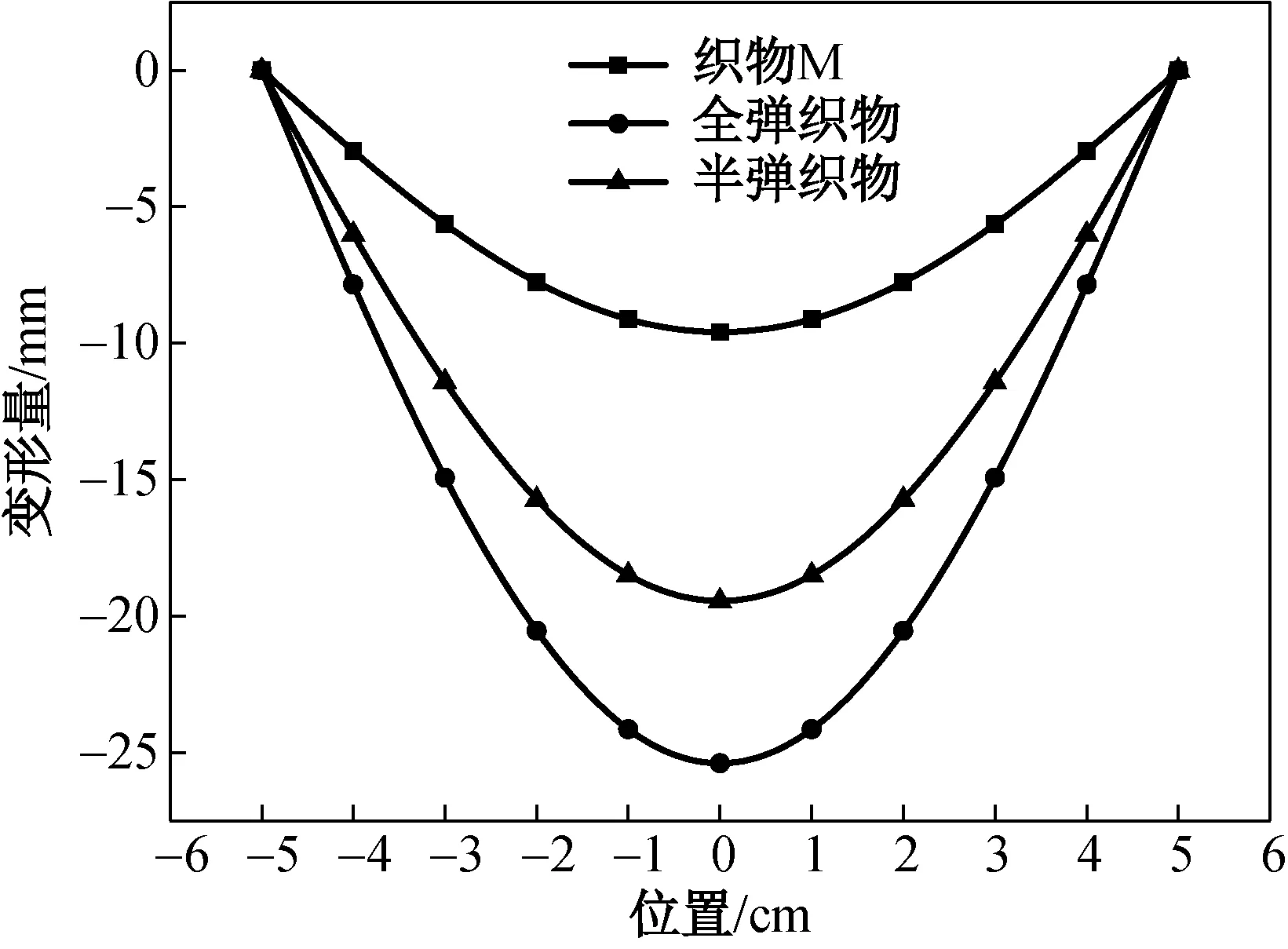

3.3 实际测量与理论预测的织物变形轮廓曲线

织物在承受一定载荷后会产生一个凹面,不同位置的凹陷程度不同,织物材料、规格不同,其所形成的曲面也会有所不同。3种织物在承受0.05 MPa载荷时的变形曲线对比结果如图6所示,其中,横坐标“位置”代表测量点与圆心之间距离。

(a) 织物实际变形轮廓

(b) 织物预测变形轮廓图6 织物实际与预测变形轮廓对比Fig.6 Comparison of fabrics between simulated andtested deformation profiles

由图6可知,每种织物变形曲线的实际走向与理论走向相似。相比于其他两种弹性织物,织物M的变形量较小。图6(a)中全弹与半弹织物之间的变形量小于图6(b)中这两者的变形量。

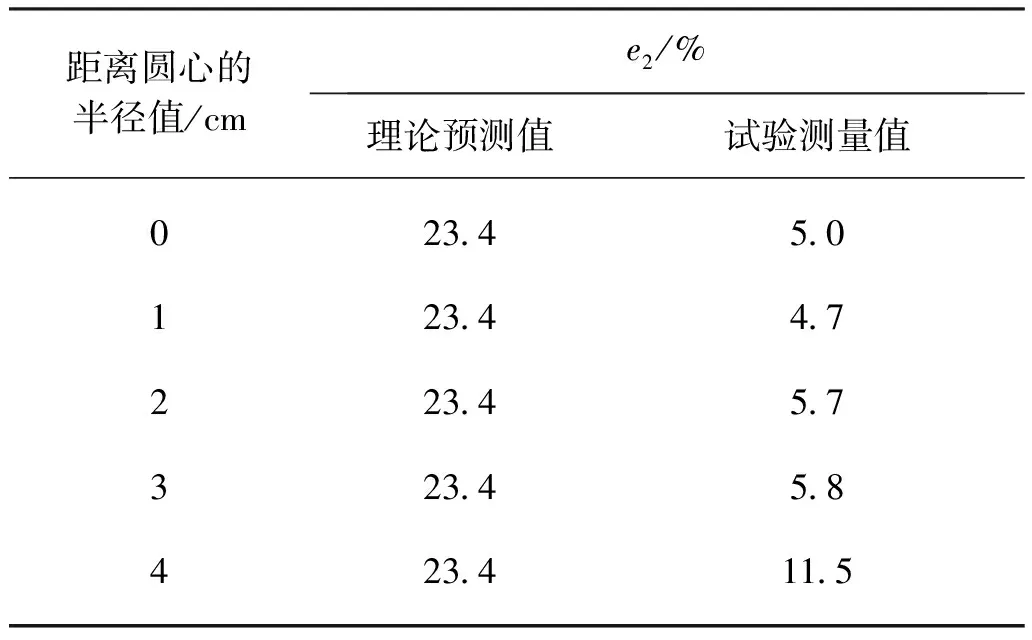

为明确得出全弹织物与半弹织物在承受相同气压(0.05 MPa)时,相同位置点(分别在距圆心半径为1、 2、 3和4 cm的位置)的两种织物的变形关系,根据式(21)分别计算了两种织物在理论预测以及在实际测量的差值百分比e2,结果如表2所示。

(21)

式中:wE为全弹织物的变形量;wH为半弹织物的变形量。

表2 两种弹性织物距圆心不同半径位置点的变形对比Table 2 Deformation comparison of two elastic fabrics at different radius positions

从表2中可以看出,两种织物实际变形之间的差值相对较小,但是数据不稳定,而理论预测变形的两者之间差距较大,但是数据相对稳定。

4 结 语

本文依据织物的防护机理,设计了3种紧密机织物在高气压下的面外变形试验,并建立了织物在高气压下面外变形的数学模型,预测弹性与非弹性织物在不同条件下的变形量。通过对织物实际变形与理论模拟变形数据的分析发现,织物整体变形趋势符合所建立的数学模型函数。同时也发现织物变形程度与其杨氏模量呈负相关性;织物的弹性程度与变形量大小呈正相关,即弹性越大变形越大;织物在高气压的条件下,织物面外变形程度越小,织物理论预测变形量越接近于实际面外变形量;织物变形的试验值与理论预测值相吻合。因此,该数学模型可用来预测弹性或非弹性紧密织物在高气压下的面外变形,以指导新型弹性防护性材料的设计,并对紧密机织物防护材料的开发具有一定的指导意义。