高水头电站水轮机主要参数及材料选择

高普新

(中水北方勘测设计研究有限责任公司,天津300222)

1 工程概况

本电站主要任务是发电,装机容量100MW。电站在系统中的运行方式为调峰运行。电站厂房为岸边式半地下厂房,引水方式为一管二机引水,引水隧洞长约16km。尾水管出口后接尾水池、溢流堰和出水渠,沿地形直线通往下游水库。

2 电站基本参数

2.1 特征水位

(1)上游水位

水库调节方式年调节;

正常蓄水位2018.00m;

汛期排沙限制水位2016.00m;

死水位1985.00m。

(2)下游水位

正常尾水位1619.00m;

设计洪水尾水位1622.31m;

校核洪水尾水位1622.38m;

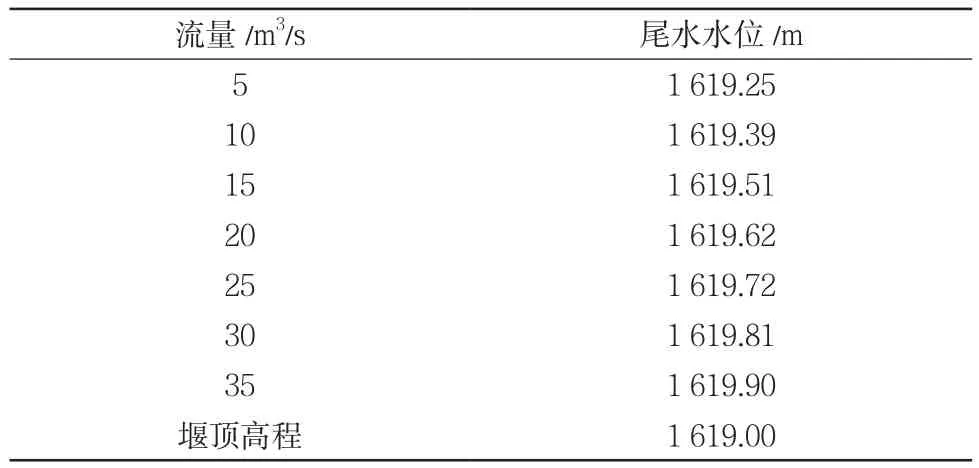

尾水池水位与流量关系曲线见表1。

表1 尾水池水位~流量关系表

2.2 电站引水系统水头损失

引水系统总水头损失(进水口至蜗壳进口断面的局部损失和沿程损失,包括尾水门槽)按公式计算:Δh=0.0204Q2。

2.3 电站净水头

最大水头398.4m;

最小水头346.4m;

加权平均水头386.5m。

2.4 泥沙特性

(1)电站过机含沙量

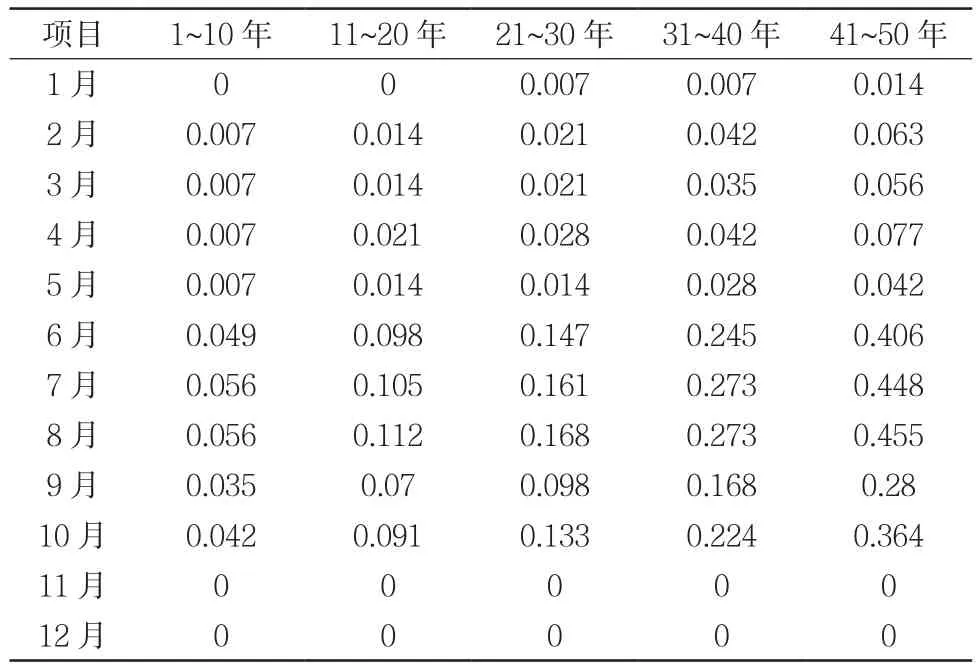

预计建库后多年月平均过机水流含沙量见表2。

表2 电站过机水流含沙量/kg/m3

(2)矿物组成

对悬移质泥沙进行了矿物组成分析,结果为:

石英62.1%,长石12.2%,方解石5.7%,粘土19.9%。

2.5 河水水质

河水和地下水水质均良好,坝线附近河水pH值为7.82,工江口附近河水pH值为8.31,地下水pH值为8.31。

3 水轮机主要参数选择

3.1 水轮机额定水头

根据规范要求,中、高水头水轮机的额定水头宜在加权平均水头 0.95~1(即 367.2~386.5m)范围内选取,同时参考最大净水头与额定水头的比值。因此初步确定本电站额定水头在367m、376m、385m三个水头内选择。不同额定水头的比较结果见表3。

表3 额定水头方案比较表

通过表3比较分析:①方案I、方案II、方案Ⅲ转轮直径、机组投资及土建投资相差不大,但随着额定水头的提高,年发电效益相差明显,发电量下降;②相对于本电站的水头和转轮直径范围,其转轮的制造难度随着直径的变小而增大;③本电站属于高水头、高转速的电站,395.0m段水头权重为47.29%,所以其额定水头的选择应满足高水头下稳定运行的要求;④方案II,额定水头376m,既能满足低水头条件下多发电,又能使水轮机在高水头条件下稳定运行。因此,选定水轮机的额定水头为376m。

3.2 机型和装机台数

电站的水头范围为398.4~346.4m,目前国内该水头段大、中型水电站基本都采用混流式水轮机。混流式水轮机是中、高水头段应用最成熟和最广泛的一种机型,其最高效率和额定工况点效率高,有较高的比转速。因此本电站选用混流式水轮机。

电站发电最终送往省电网,由云南省调直接调度。本电站单机容量在大电网中并不算大,单台机组跳闸不会对电网产生冲击。同时,作为调峰电站,电站台数不宜过多,所以本装机台数选择2台机组方案。

3.3 水轮机参数选择

(1)比转速和比速系数

根据国内、外不同比转速计算公式计算出本电站水轮机比转速ns大体在80~117m·kW之间,相应的比速系数K的范围大致为1561~2281。同时参考国内已应用中高水头混流式水轮机参数统计,与本电站水头相近电站水轮机比转速大都在78.53~97.11m·kW之间,比速系数K在1494~1737之间。经计算分析比较,推荐本电站水轮机比转速ns=78~95m·kW,比速系数K=1512~1842。

(2)单位流量及单位转速

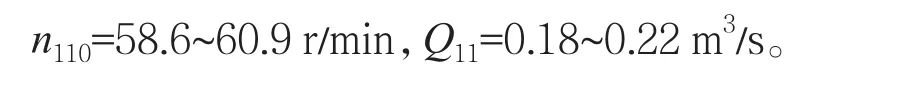

根据统计公式,同时参考类似电站并结合现有的水轮机模型参数,推荐本电站转轮最优单位转速及限制工况单位流量范围:

(3)水轮发电机组同步转速

从上面的分析可以看出,相对于本电站水轮机比转速78~95m·kW的选择范围,可选择的同步转速范围为570~695r/min,对应的常用的转速为600r/min。

(4)水轮机效率

随着国内鲁布革、周宁、狮子坪等中高水头电站引进的水轮机设计制造先进技术工艺,水轮机的效率得到不断的提高。这些电站的最高效率都在93.67%~95.05%之间,额定点的效率在92.0%~94.64%附近。因此,水轮机模型的最高效率不应小于93.2%,额定点的效率不应小于92%。

(5)空化系数选择

根据统计公式并参考现有水轮机转轮模型参数,得出推荐范围为:σm= 0.024~0.033,σz=0.029~0.047。取额定工况下模型空化系数σm不大于0.035,电站空化系数σz不大于0.047。

(6)推荐模型转轮参数

比转速ns:78~95m·kW

比速系数:1512~1842

最优单位转速n110:58.6~60.9r/min

单位流量Q11:0.18~0.22m3/s

额定点效率ηm:≥92%

空化系数:≤0.035

(7)根据上述分析,并考虑到本电站的特点,推荐预测水轮机真机参数如下:

水轮机额定水头:376m

水轮机直径D1:2.0m

额定转速nr:600r/min

额定流量Qr:15.1m3/s

额定出力:51.28MW

最高效率ηtmax:≥93.5%

额定工况点效率ηtr:≥92.5%

额定点比转速ns:82.9m·kW

额定点比速系数K:1592

3.4 安装高程确定

本电站为高水头电站,在确定机组安装高程时,分别计算最高水头和额定水头的Hs,设计尾水位按1台水轮机50%额定流量时对应的尾水位1619.34m确定,空蚀安全系数K按不小于1.35考虑。经计算,安装高程为1609.30m。

4 水轮机主要结构型式及材料选择

水轮机为立轴混流式,带有金属蜗壳和弯肘形尾水管(带钢衬),水轮机主轴与发电机轴直接联接,水轮机旋转方向为俯视顺时针。

4.1 转轮

转轮材料性能指标不低于ZGOCr16Ni5Mo,采用焊接结构,叶片采用精铸成型数控加工或不锈钢钢板模压成型。表面抛光,模压后应进行必要的定形处理。上冠和下环采用VOD精炼铸造工艺。转轮表面粗糙度、流道尺寸型线和模型转轮相似偏差均应满足相关规范规定。转轮上冠和下环外缘应设有止漏环。止漏环直接在转轮上加工成型,其硬度应高于相对应的顶盖和底环部位止漏环的硬度。转轮上止漏环设计应满足水轮机顶盖取水要求。在额定工况下,转轮叶片出口平均相对流速W2宜小于38m/s。

4.2 导水机构

导水机构主要包括顶盖、底环、导叶及导叶调节装置。

顶盖:顶盖采用性能指标不低于Q345C的钢板焊接制造,应具有足够的强度和刚度,能安全可靠地承受最大水压力(包括水锤压力)、径向推力、最大水压脉动和在最大飞逸转速下连续运行所产生的振动,以及在工作水头下导叶端面间隙在规范允许范围内。在顶盖上应设置机组冷却用水的取水孔及其配管系统。

底环:底环宜做成单独件,可以从座环和基础环上拆下,采用性能指标不低于Q345C的铸钢或钢板焊接制造,并进行应力释放。底环上应带有不锈钢抗磨板。

导叶:导叶的型线尺寸、数量和位置应和模型水轮机相似。导叶从全开到接近空载开度位置的范围内,应具有自关闭趋势的水力矩特性。导叶采用抗空蚀磨损性能和焊接性能良好的低碳镍铬优质不锈钢材料制造。

4.3 主轴

主轴采用经热处理的优质合金钢锻制,材料性能指标不低于20SiMn。两端有法兰与转轮及发电机主轴连接。主轴采用中空结构。水轮机和发电机连接起来的旋转部分的第一临界转速至少比最大飞逸转速高25%。表面粗糙度达到0.4μm。轴心通孔应加工到足够光洁,以便从孔内检查轴的质量,或取其孔内材料用其他合适的方法进行检验。

4.4 主轴密封

主轴密封采用无接触间隙式密封结构,不需要外部提供清洁密封水。若制造厂家认为还需设置自动补偿型密封,则轴封应严密、耐磨、结构简单、便于检修和更换。密封元件为自补偿型。固定部分为摩擦系数小且抗磨的材料。转动部分及组合螺栓为不锈钢材料。

主轴还应设有一套充气围带式检修密封,以便在水压下更换主轴密封,防止漏水。

4.5 水导轴承

(1)水导轴承应是稀油润滑的自润滑轴承,宜采用分块瓦或可拆卸的分瓣轴承。润滑油型号为:L-TSA32。轴承润滑采用自润滑循环方式。在连续运转条件下,当冷却水进口最高温度25℃时,轴瓦的最高温度应不超过70℃。轴承油温应不超过65℃。油冷却器应设置在油槽内,其换热管应采用紫铜管制成。

4.6 座环

座环采用无蝶形边的箱式结构,材质为Q345R/Z35抗层状撕裂钢板。

4.7 蜗壳

蜗壳的材料应选用可焊性好的低合金压力容器钢板制作,材料的各项性能指标应不低于Q345R,设计时应考虑有不少于2mm的腐蚀裕量。蜗壳为焊接结构,并应根据运输条件,采用尽量少的分瓣数运至工地。

4.8 接力器

水轮机应装有二个直缸摇摆液压活塞式接力器。其额定操作油压为6.3MPa。

4.9 尾水管和尾水管里衬

尾水管:尾水管的型式应与验收后的模型水轮机尾水管相似。

尾水管里衬:尾水管钢里衬要延伸到额定工况下平均流速小于或等于5m/s的位置;其锥管钢板的厚度应不小于25mm,肘管段厚度应不小于20mm;材料的各项性能指标应不低于Q235B。

5 水轮机附属设备

5.1 进水球阀

本电站水头范围为346.4~398.4m,为长引水高水头、“一洞二管”电站,为保证每台机组能分流发电、停机检修和事故时断水保护,故在每台水轮机蜗壳进口处设置一个进水球阀。根据水轮机蜗壳进口尺寸,进水球阀直径初定为1.3m。根据电站的上、下游水位,进水球阀的最大净水压为410m,考虑水击压力时的最大升压水头约为495.74m水头,因此进水球阀的公称压力为5.0MPa。球阀中心线到机组中心线距离为6200mm。

型式:液动球阀

数量:2套

接力器操作油压:16MPa

阀轴的布置方式:卧轴

操作机构型式和操作方式:接力器型式

阀门公称直径DN:1300mm

阀门公称压力:5.0MPa

旁通阀直径DN:150mm

阀门的开启时间:30~90s(可调)

阀门的关闭时间:90~200s(可调)

5.2 调速系统

(1)型式及基本配置

调速器应是微机控制的具有PID调节规律的电液调速器。

调速系统的控制部分采用双处理器、双电源的微机系统,当其中1个微机系统出现故障时,系统自动无扰动切换到备用控制系统;当2套系统同时故障时应能平滑无扰动地自动切换到手动运行。

调速系统由数字式控制单元、功率放大单元、电液执行机构、反馈装置、压力油罐、回油箱、油泵、自动控制元件等设备组成。

(2)油压装置

调速器为油压操作,每台调速器配一套独立的操作供油系统。操作油压的额定工作压力为6.3MPa。

操作供油系统应包括油泵、压力油罐、回油箱和全部操作及自动控制所需要的各种阀门、管路、变送器、指示表计、控制装置和电缆等。

6 结束语

从电站水轮机运行水头段和机组容量分析,其制造技术较为成熟,难度不大。但应充分考虑高水头电站在泥沙、空化等方面的影响,优化水轮机参数,使机组在整个运行范围内能够长期、连续、安全、稳定运行。同时尽量减少过机含沙量和减轻泥沙磨损危害,延长水轮机通流部件使用寿命,进而延长水轮机大修周期,达到提高设备利用率,增加发电量的目的。

——“AABC”和“无X无X”式词语