接触式简易嵌入纺技术及其苎麻纱性能

付驰宇, 王灿灿, 何满堂, 夏治刚,2

(1. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200; 2. 武汉纺织大学 新材料及其先进加工技术国家重点实验室培育基地, 湖北 武汉 430200)

苎麻纤维是从植物韧皮中获取的[1-2],其聚合度大,单纤强力大,分子结晶度和取向度高,强度高[3-4]。苎麻纤维中含有胶质,胶质由半纤维素、木质素、水溶物、脂蜡质、灰分和果胶组成[5-6]。胶质成分赋予苎麻凉爽、透气、易湿快干以及抗菌防蛀等特性,使各类纯纺、混纺麻纺产品层出不穷,深受消费者欢迎[7],但胶质中的木质素、半木质素成分,造成苎麻纤维初始模量高、刚性大,难以挠曲加捻抱合,成纱毛羽过长、过多,可纺性差,其织物易起毛,悬垂性、染色性能差,穿着有刺痒感[8-9]。

针对上述问题,已有研究通过不同途径提高了苎麻纤维可纺性能。如:胡逊等[10]采用阳离子改性苎麻纤维,提高了纤维模量,改善了苎麻可纺性,但该方法工艺流程长、耗时多;吴晓燕等[11]采用烧碱溶液(170 g/L)溶胀苎麻纤维,降低了纤维结晶长度,提高纤维延伸性和弯曲扭转性能。Frisoni等[12]采用乙酸酐与植物纤维在恒温30 ℃、硫酸催化条件下反应的方式,改性纤维素纤维,提高了纤维的可纺性。由此可见,化学改性苎麻纤维的方法,成本高,周期长,污染环境。采用无污染的物理纺纱方法,是解决苎麻高品质纺纱的重要途径。何文等[13]改进了麻纺纱纱机,将粗纱先浸泡润湿,再纺成细纱,降低了纯苎麻纤维成纱毛羽,但这种方法步骤繁琐,需要改进细纱机牵伸装置,且纤维条湿态牵伸导致成纱条干不匀。申香英等[14]运用嵌入式复合纺纱技术,优化纺纱工艺,开发出优质苎麻高支纱;方磊等[15]通过控制经典嵌入纺中长丝张力与相交角度,探讨了嵌入纺在苎麻纺纱中的应用。然而经典嵌入纺采用4种组分纺纱,与普通纺纱相比,生产管理要求较高,操作不够简便。

针对经典嵌入纺纱组分较多的问题,本文将中间2根须条合并为1根,形成组分简化的简易嵌入纺系统(S-ELS);针对苎麻纤维刚度大、难以扭转成纱等问题,本文避开牵伸湿态须条的方式,采用在简易嵌入纺系统的纱条加捻成形区加装浸润海绵接触装置,实施在线浸润软化的接触式加捻纺纱;同时实施了多种对照性纺纱实验,对比分析了各方案成纱性能。本文研究对于拓展嵌入纺技术应用、完善新型苎麻纺纱体系、开发高支高品质苎麻纱线与纺织面料、指导实际生产实践,均具有参考价值。

1 纺纱方法建立及成纱预测

麻纤维刚度大,普通环锭纺生产的麻纱条干差、毛羽过多。嵌入纺系统中2根长丝的配置,有效捕捉苎麻纤维,将纤维头端嵌入纱体,大幅降低纺纱断头和成纱毛羽,实现了用低品质原料纺高支纱线[16-17]。然而嵌入纺的4组分纺纱系统,生产维护简便性有待提高[18]。本文简化嵌入纺系统,在保证良好成纱品质的前提下,采用2根长丝对1根短纤须条进行包缠成纱,提高生产操作便捷性。为探究干、湿状态下麻须条的加捻成纱性能,本文在加捻成纱区引入吸水海绵装置,研究麻纤维须条在干、湿态下的加捻成纱性能。

1.1 纺纱方法建立

为实现简易嵌入纺的便捷操作,满足长丝嵌入短纤维功能,本文采用1根须条从2根长丝中间喂入加捻的三组分嵌入式纺纱,具体工艺路径如图1所示。在普通环锭细纱机上加装精确定位导丝轮,2根长丝分别依次经导丝杆、张力控制器、精确定位导丝轮,从前罗拉后方喂入到前罗拉钳口;从粗纱卷装退绕的粗纱经细纱机牵伸系统牵伸成须条,须条进入前罗拉钳口,并位于2根长丝中部。

图1 简易式嵌入纺纱组分工艺路径图Fig.1 Component process schematic diagram of S-ELS

为解决苎麻纤维刚度大、弯曲加捻困难、成纱品质差等问题,本文一方面在纱线成纱段添加了多个握持面,保证了纱线在加捻过程中握持面对其表面纤维的有效握持与卷绕;另一方面,握持面持续提供液态水的补给,在线浸润与柔化纱线表面的苎麻纤维,纱线在柔化与握持的协同作用下,更利于苎麻纤维进行卷绕包缠如图2所示。

图2 各嵌入纺模型图Fig.2 Models of S-ELS. (a) S-ELS system model; (b) Dry contact S-ELS model; (c) Wet contact S-ELS model and relative position of sponge contactor and yarn

1.2 成纱关键机制分析

简易嵌入纺实质上是采用2根长丝构成赛络纺大三角平台、短纤维须条从长丝赛络纺大三角中间喂入,相当于长丝赛络包芯短纤维。简易嵌入纺系统中,长丝三角平台形态尺寸至关重要,当长丝三角过大,受纺纱张力波动时三角大小波动过大,长丝不能稳定缠绕和捕捉短纤维须条;当长丝三角平台过小,极限值就是长丝与短纤维须条左右边缘重合,此时长丝就不能对须条外露出长丝三角区外的纤维实施包缠和捕捉,因此长丝三角平台应与短纤维须条加捻成纱区相对应,以保证左右对称分布的长丝均匀缠绕在短纤维纱条表面,有效束缚短纤维头端,抑制短纤维头端外露,实现短纤维被长丝嵌入在复合纱体中,成纱表面光洁。针对苎麻简易嵌入纺,本文将2根长丝分别置于须条左右各2 mm以稳定长丝三角平台(见图2),实现长丝均匀包缠。成纱区纱条毛羽过多、过长,毛羽伸出稳定的长丝三角平台,无法被完全捕捉和缠绕,需要实施二次捕捉缠绕。干态接触式纺纱[19-20]是在纱条成纱区中增设接触面,与加捻转动的纱条进行接触,握持纱条表面毛羽进行有效包缠,但干态接触握持包缠时,如果纤维刚度较大、握持包缠时纱条扭转困难,毛羽包缠效果改善幅度较低。接触式纺纱时,在接触握持面上开设沟槽、增加握持力度,同时引入液态水、在线浸润柔化纤维须条[21],纱条表面毛羽握持包缠效果更加。因此本文在简易嵌入纺模型的基础上,在环锭成纱区增设凹槽海绵接触装置,形成干态接触式简易嵌入纺纱模型;海绵易吸附和保持液态水,海绵体持续浸润,对成纱区内的须条纤维进行连续给湿处理,建立了湿态接触式简易嵌入纺模型(如图2所示)。

图2(a)、(b)、(c)所示的3种纺纱模型均由1根短纤须条与左右2根长丝构成,左右2根长丝距中心短纤维距离均为2 mm,控制2根长丝喂入张力相同,长丝对中心短纤须条包缠作用力平衡,三角区总体形状保持对称。在前罗拉输出口与导纱钩之间接触式嵌入纺模型均放置一块带有凹槽的海绵,海绵凹槽与纱线紧密贴合,区别是一种方式为干燥海绵与另一种方式为润湿海绵。

2 实验部分

在HFX-B4多功能细纱机上,加装长丝喂入装置和凹槽海绵握持器,如图3所示。采用注射器将液态自来水手工连续注入凹槽海绵体中,实现简易嵌入纺模型(方案A)、干态接触式简易嵌入纺模型(方案B)和湿态接触式简易嵌入纺模型(方案C)的实际生产实验。

图3 长丝喂入装置和凹槽握持器Fig.3 Filament feeding device(a) and groove holding device(b)

2.1 实验材料

实验采用定量为5.67 g/(10 m)的苎麻粗纱作为短纤须条,与2种不同颜色的涤纶(2.80 tex)长丝进行简易嵌入纺实验。实验中改造长丝喂入装置,采用型号为M6.0牙距,规格为1 mm的螺丝对长丝进行精确定位(见图3),2根长丝间距5 mm。根据纺纱设备性能设定参数,前罗拉线速度为6.0 m/min,牵伸倍数为54.54,环锭转速为5 100 r/min,计算的纱线理论捻系数为339.0,线密度为15.99 tex。

2.2 纱线测试

简易嵌入纺纱线纺制完成后在标准条件(温度为(20±2)℃,湿度为(65±2)%下放置48 h进行预调湿,并在相同条件下测试纱线各项指标。

采用OLYMPUS DSV510型全自动电子光学显微镜,观察3种纱线的表观结构。

根据FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》,采用YG173 A型纱线毛羽测试仪测试纱线毛羽,测试纱线片段长度10 m,测试速度30 m/min,每种管纱测10次,取其平均值。

根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用YG068C全自动单纱强力仪测试成纱强伸性能,纱线拉伸速度为500 mm/min,两端夹持距离为500 mm,每种管纱测量20次,取其平均值。

根据GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,用YG133B/M型条干均匀度测试仪测试管纱成纱条干,测试速度400 m/min,测试时间1 min。

3 结果与分析

3.1 纱线表观结构分析

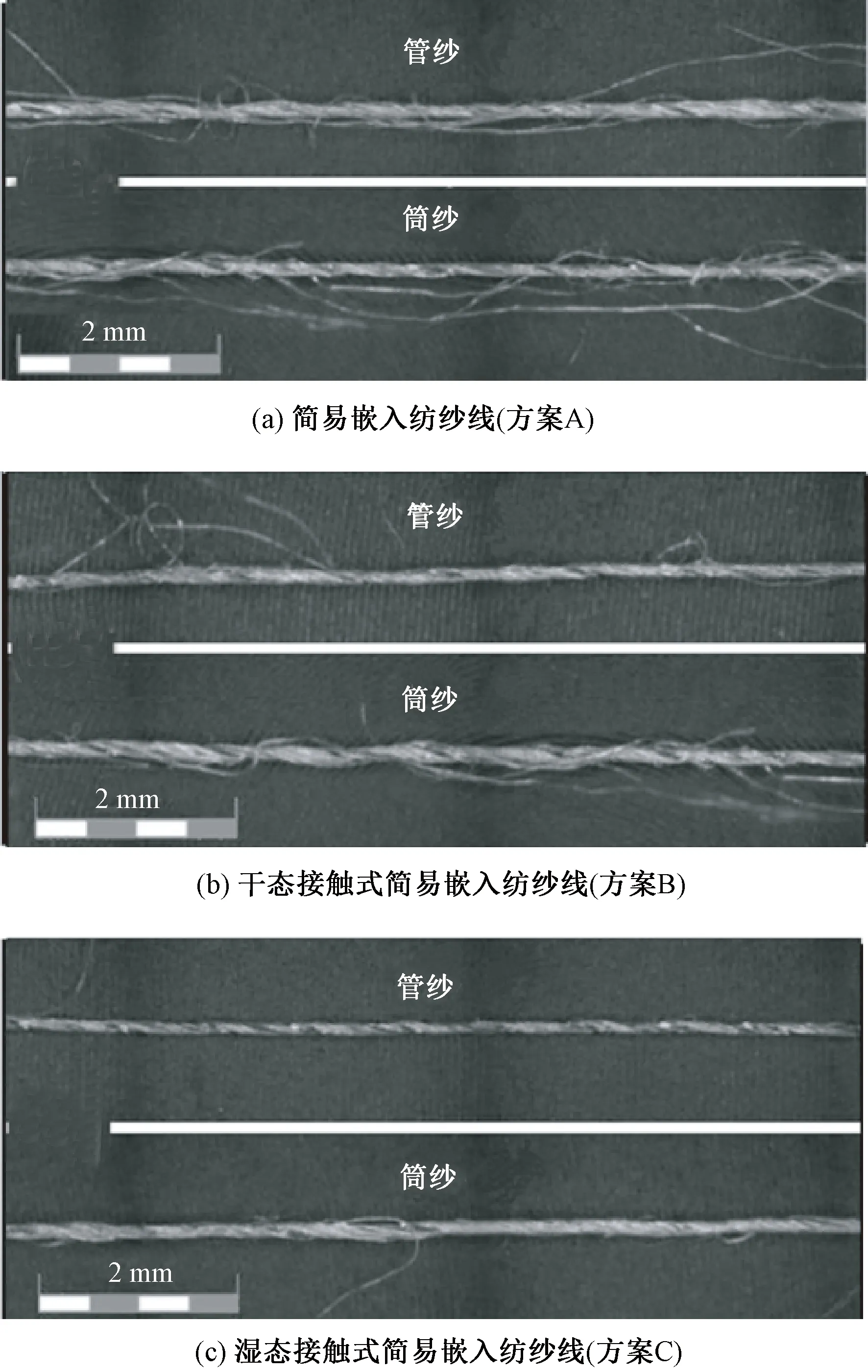

纱线性能与纱线表观结构联系紧密。所纺3种纱线的管纱与筒纱表观结构如图4所示。

图4 不同方法对应简易式嵌入纺纱线表观结构Fig.4 Appearance images of S-ELS yarns. (a) S-ELS yarn; (b) Dry contact S-ELS yarn; (c) Wet contact S-ELS yarn

纱线名称纺纱方案不同长度毛羽数1 mm2 mm3 mm4 mm5 mm7 mm10 mm12 mmTS管纱筒纱方案A712.6±29.6284.9±25.4159.9±17.0101.7±13.761.5±9.823.3±3.35.6±2.52.1±1.61351.6±103.0354.1±48.0方案B392.9±25.9125.5±13.858.4±8.332.8±5.319.2±6.86.5±3.21.5±1.90.5±1.2637.3±66.4118.9±26.6方案C82.7±22.723.4±7.410.4±4.36.0±2.92.3±1.10.7±0.60.1±0.30.0±0.0125.6±39.419.5±9.3方案A1107.7±80.3517.3±45.0313.3±10.8196.7±12.1136.7±16.760.3±10.614.0±2.010.7±3.12356.7±180.4731.7±55.1方案B683.3±12.0241.7±29.2153.0±9.8123.7±9.784.0±10.646.3±7.012.7±2.310.0±1.01354.7±81.7429.7±40.5方案C387.0±35.6210.7±22.0141.3±16.6110.7±2.378.7±4.037.7±2.511.3±2.17.3±2.1984.7±87.2387.0±29.6

注:T表示毛羽总根数;S表示3 mm及以上毛羽的根数和。

本文采用2种不同颜色涤纶长丝进行混纺,且长丝表面光滑细度均匀一致,纱线不同组分易辨别;由于3种纱线长丝喂入的位置被精确定位,因此长丝在纱体上的缠绕螺距保持一致。对比图4所示3种方案的管纱毛羽外露情况可知:方案A伸出纱体外的苎麻毛羽呈发散状,毛羽多而长。与方案A相比,方案B管纱毛羽有所收敛,长毛羽包缠在纱体表面,数量较少。这是因为纱条通过接触式握持面时,干态握持面握持纱条表面毛羽,在纱条扭转与牵引力协同作用下,外露毛羽缠绕到纱体上。与方案A、B相比,方案C管纱表面光洁致密,基本没有毛羽。这是因为纱条通过湿态接触式握持面时,苎麻纤维被浸润,苎麻内部纤维素大分子间的氢键被水分子破坏,减小了分子链之间作用力,分子链更容易受力滑移,纤维模量降低、柔性可绕曲性提高[22]。湿态握持面握持纱条表面毛羽,在纱条扭转与牵引力协同作用下,外露毛羽可更加柔软、紧密地缠绕到纱体上。

3种方案筒纱外观结构情况表明:简易嵌入纺管纱纱体纤维容易从络筒抽拔出来,形成毛羽;干态接触式嵌入纺纱线表面具有纤维缠绕结构,可缓解络筒摩擦时对纱体内部纤维的抽拔作用;方案C筒纱纱体直径比管纱纱体直径增大,摩擦后纱体表层受力变松弛,但筒纱表面毛羽少,说明湿态软化苎麻纤维,有效地提高了毛羽缠绕紧度,纱体表层包缠结构耐磨性优良。

3.2 纱线毛羽分析

将3组纱线的管纱分别与1次络筒的筒纱毛羽情况测试后,取平均值,结果如表1所示。

表中数据显示:方案A纱线各项毛羽数最多,原因在于,一方面没有握持面对纤维的握持作用,另一方面加捻须条纤维刚度大,纺纱加捻作用力对纤维抱合成纱控制性差;方案B增加了握持面作用,成纱毛羽数显著降低;方案C不仅增加了握持面作用,而且对纤维进行在线浸润软化,全方位提高纺纱加捻对纤维的控制作用,因此成纱毛羽指标进一步改善。

观察各方案毛羽总量T指标与有害毛羽情况S指标可发现,方案B对有害毛羽的改善效果显著,方案C对毛羽总量的影响明显。这是因为纱线表面毛羽纤维外露端越长,这些纤维的刚度就越小,在同样条件下表面毛羽就越易被握持加捻扭转进入纱体内部,从而减少了纱线毛羽。方案B中增加了海绵握持面使有害毛羽加捻扭转进入纱体。然而针对苎麻纱线表面1~2 mm短毛羽,毛羽长度短,纤维刚度大,干燥的海绵握持面不足以将这些短纤维夹持扭转到纱体上,所以方案B对短毛羽的控制较弱。对比毛羽总量T指标可看出,方案C大幅降低了苎麻纱线毛羽,这是湿热成纱环境将苎麻纤维柔软化的结果,在纱线成形过程中水分子的介入,破坏了苎麻纤维大分子间的氢键,降低了纤维的初始模量和刚度,使纤维更易加捻卷绕到纱体上,所以方案C毛羽情况最好。

3.3 纱线强力分析

对3种纱线的拉伸断裂性能测试结果取平均值,结果如表2所示。可以看出,在断裂强力方面,3个方案所纺管纱纱线强力依次增加。这是因为在纺制纱线过程中,海绵凹槽握持面将纱线表面纤维重新捻合到纱体上,这个部分的纤维提供了纱线轴向应力,使得纱线强力增强,所以方案B、C所纺纱线强力大于方案A纱线,方案C纱线受到水分子的柔化作用,进一步增加毛羽包缠量和缠绕紧度,最大程度地提高了纤维利用率,故方案C纱线强力最高。

表2 简易式嵌入纺纱线强伸性能指标Tab.2 Tensile properties of S-ELS yarns

从表2还可看出,方案B纱线伸长率最高,方案C纱线伸长率最低。这是由于方案B纱线表层纤维集聚包缠,纱线内部纤维相对蓬松,因此断裂伸长较大;方案C纱线受在线纺纱浸润的影响,内部纤维受力沿在纱轴方向取向度增加,沿截面方向纱体直径减少(见图4),纱体内部纤维贴合紧密度提高,因此在纱线受到外力拉伸时,纱体内纤维变形空间和滑移幅度小,纱线伸长率降低。

3.4 纱线条干分析

简易式嵌入纺纱线条干测试结果如表3所示。由于3种方案均由1根短纤须条和2根固定喂入的长丝纺制,纱线结构相同,所以纱线条干不匀率相当。然而加装了海绵凹槽的方案B纱线疵点略微增多。这是由于凹槽握持面将纱线表面毛羽握持,在纱线扭转的同时,毛羽在纱体上形成局部集聚现象,虽然减少了表面毛羽,但导致了纱线粗细结增多,恶化了纱线主体条干。比较方案B、C所纺纱线可看出,方案C纱线条干与疵点情况明显改善。这是因为润湿的海绵在线纺纱过程中,水分子浸入纱体纤维,破坏了苎麻纤维内大分子间的氢键,降低了纤维模量,使表面纤维能在凹槽握持下以较长螺旋路径进入或紧紧包缠在纱体主干,从而避免了疵点的继续增多,所以方案C纱线的条干均匀度优于方案B纱线。

表3 简易式嵌入纺纱线条干性能指标Tab.3 Evenness properties of S-ELS yarns

4 结 论

本文对比分析了3种不同方案的简易式嵌入纺的纱线结构和性能,得出以下结论。

1)在导纱钩与加捻三角区之间加装接触式凹槽装置,加强了成纱过程中对苎麻纤维的握持,对纱线表观毛羽改善明显,纱线强伸性能也有所提高。

2)将凹槽润湿模拟纱线在热湿条件下成纱,在水分子对苎麻纤维模量降低和接触装置对纤维头端握持的协同作用下,苎麻纱线毛羽情况改善显著,纱线表面光洁,湿法纺纱纱线的强伸性能与条干均匀度要优于干法纺纱纱线。

3)湿态接触式简易嵌入纺纱可降低苎麻纤维的初始模量,大幅减少纱线毛羽,改善纱线的条干与强伸性能,提升苎麻纤维的可纺性。

FZXB