客车自动打磨机器人控制系统设计与开发

刘 雷,王 阳,赵吉宾,李 论

(中国科学院沈阳自动化研究所 机器人学国家重点实验室,沈阳 110016)

0 引言

随着工业技术的发展,现代打磨技术在汽车行业得到了广泛的应用[1]。针对目前国内大中型客车车身打磨控制系统自动化水平不高的现状,采用六轴工业机器人加适当的打磨机构比传统人工打磨更能保证打磨精度,并且能够避免噪声粉尘等对人体的健康伤害,同时为带有弧度的大空间曲面打磨加工提供很好的经验。

在目前的打磨行业中仍主要采用机器人示教的方式得到轨迹点;并且在需要插补过渡点以光滑过渡的方式调整机器人的位姿。如果完成一个客车车体的打磨作业,需要数天的示教及调整,非常容易出错,并且需要配备非常熟练的机器人操作人员[2]。针对客车车体的特点,本文设计并开发了一套客车自动打磨机器人控制系统。本系统基于自主开发的轨迹规划软件系统,依据客车车体三维模型离线快速生成打磨轨迹;并利用自适应机构和六维力传感器实现恒力打磨。实验结果表明,采用工业机器人打磨可以显著提高工件打磨的表面粗糙度和平整度的一致性,提高打磨效率,减轻工人劳动强度;同时系统具有高度柔性和适应能力,经过适当的软件调整就可以快速实现加工其它规格产品,大大提高了设备使用率。

1 系统总体技术方案

1.1 系统设计要求

(1)设备可配合柔性打磨工具实现自动化恒力打磨:在工作中各模块按照时序、优先级权限协调动作,控制表面接触力,实现自动化打磨、暂停、停止、故障诊断及报警等功能。

(2)自动编程与路径规划功能并能仿真加工过程:在导入车身三维模型后,自动编程功能生成用于车身打磨的加工路径,生成运行代码;软件系统可以仿真验证车体打磨轨迹的正确性。

1.2 系统结构设计

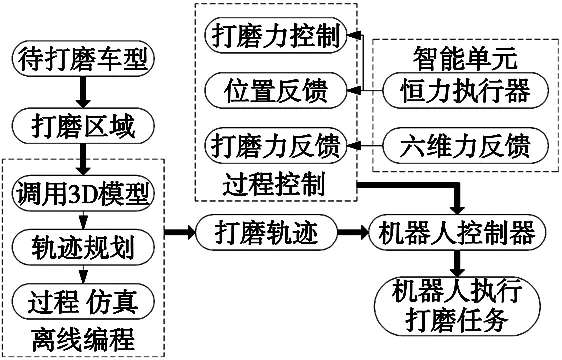

根据系统应具备的功能并结合工作流程设计系统的体系结构,系统的总体工作流程如图1所示。该控制系统主要分为硬件控制系统和打磨软件系统(打磨运动规划、打磨力控制、自动加工工艺规划)两部分,各部分完成的功能主要有:

图1 打磨系统运行流程图

硬件控制系统:主要完成在打磨过程中,工业机器人、移动平台、恒力执行器、六维力传感器、打磨工具等的协调动作;

打磨软件系统:完成自动编程生成打磨路径代码,仿真验证打磨轨迹并根据六维力传感器测得的力反馈进行实时调整以获得最佳的工艺参数。

2 硬件设计

机器人末端执行机构如图2所示,法兰依次连接六维力传感器、恒力执行器、自适应机构、气管、气动偏心打磨工具和砂纸。六维力传感器反馈机器人打磨时空间6个方向受力情况,恒力执行器在打磨的法线方向具有一定的柔性[3]。打磨过程中机器人根据六维力传感器、恒力执行器的反馈信息实时调整姿态,对大客车轮廓尺寸误差进行补偿,与气动偏心打磨工具协同完成打磨工作。

图2 机器人末端执行机构

2.1 车身曲面的自适应结构

末端安装三个打磨头,按照待打磨表面状态需要自由组合(单个打磨、2个同时打磨、3个同时打磨),并能快速切换。车身面存在一定弧度,相当于一个大平面,三个打磨头同时打磨时三个磨头砂纸共面,很难保证每个打磨头都完整贴合打磨面,所以在恒力执行器和打磨机之间添加自适应机构,如图3所示。自适应机构为十字铰链形式,打磨时,在打磨力的推动下,能够自适应调整两个旋转轴的角度,以最佳姿态运行,保证三个打磨头分别与打磨面贴合。

图3 自适应机构

2.2 自适应力控制

在车身弧度较大处,单靠恒力执行器已经不能保证打磨力的恒定,通过六维力传感器反馈的受力情况构成闭环反馈实时调整机器人姿态补偿车体尺寸误差以保证恒定的打磨力[4]。

传感器选择ATI MINI58系列传感器,它能同时检测三维空间全力信息,即三个力分量和三个力矩分量[5-6]。传感器安装在机器人末端法兰和打磨工具之间实时的将作用力信息反馈回控制计算机。

通过库卡公司提供的付费应用程序包KUKA.RobotSensorInterface(RSI)实现机器人和传感器系统之间的通讯[7]。在机器人端安装好软件后,力传感器的数据通过现场总线读取后就可以在RSI的上下文中进行处理,再传输给机器人控制系统,整个系统通过RSI对象Ethernet实现以太网数据交换[8],数据传输流如图4所示。机器人控制系统根据RSI处理好的信息按照设定好的规则实时的微调整机器人末端姿态,补偿由于车身弧面造成的尺寸误差,保持恒定的打磨力。

图4 一个RSI的数据传输流

3 客车自动打磨机器人专用软件系统

客车自动打磨机器人控制系统软件的开发环境选用基于Windows平台的Microsoft Visual Studio 2013,具体语言采用C++。上位机监控系统的软件有以下几部分功能:①工件模型导入功能;②机器人精整加工轨迹规划;③机器人精整加工运动轨迹仿真,如图5所示。下面将详细介绍各部分功能。

图5 客车自动打磨机器人专用软件系统工作流程

工件模型导入:软件可以导入CATIA、UG、Solidworks等软件导出的零件三维模型文件,支持的文件格式包括IGES、STEP和SAT等。在导入工件模块后,软件可以对导入的三维模型进行可视化显示,并可以对工件实现平移、缩放和旋转等不同角度的观察,如图6a所示。

图6 客车自动打磨机器人专用软件系统软件界面

机器人精整加工轨迹规划:机器人精整加工轨迹规划的主要功能是根据工件三维模型、工件外形三维重建定位和机器人精整加工轨迹规划参数生成用于机器人精整加工的机器人运动轨迹。主要包括:①用户首先在软件中选择要进行精整加工的曲面,可以选择一个或多个曲面;②用户设定精整加工的相关参数,包括行距、步长、工具姿态、精整加工方向等精整加工路径参数,同时还要进行精整路径形式(平行加工和环形加工等)的选择;③完成相关参数的设定后,软件可以自动计算出用于该区域的机器人精整加工轨迹。生成光顺、连续,没有断点的加工轨迹是高精度加工的关键,为产生光顺的精整加工轨迹,还必须对曲面域间的边界进行光顺处理。

机器人运动轨迹仿真:由于软件系统建立了打磨机器人、机器人各外部轴、机器人测量工具和打磨工具等相关机械结构的运动学模型,并且可以导入要加工工件的三维模型,因此可以在软件内实现上述各运动部件的运动仿真,即在软件中设置机器人各轴位置即可仿真机器末端及测量或打磨工具在机床坐标中的位置。并且在在生成了机器人精整加工轨迹之后,可以对机器人精整加工轨迹进行动态仿真[9]。仿真的目的是验证精整加工轨迹的正确性,精整加工轨迹计算是否正确、轨迹是否连续;精整加工轨迹是否具有交叉现象;精整加工轨迹是否有突变现象;精整加工轨迹连接是否合理。精整加工运动轨迹仿真的另一个重要作用是确保精整加工过程中机器人及工具与工件之间不发生干涉碰撞现象,软件可以对发生二者之间的干涉碰撞进行检查,如果发生碰撞则给出提示[10]。

4 实验

工艺试验主要试验不同打磨力、打磨速度及砂纸牌号下的打磨结果,即对漆面厚度的去除量及表面粗糙度的影响,打磨主要针对中涂漆进行工艺试验。打磨力(F)参考值:1.5kg、2kg、3kg;打磨速度(V)参考值:0.5m/s、1.0m/s、1.5m/s;砂纸牌号(B):320号、400号。现将不同打磨力、打磨速度、砂纸牌号对漆面厚度及表面粗糙度的数据测试结果统计如表1所示。

表1 320号和400号砂纸,打磨厚度t和Ra(单位:μm)

通过实验验证了控制系统运行的稳定性和有效性,并且从以上统计数据可以看出漆面厚度去除量与打磨力成正比关系,与打磨速度成反比关系,同时与砂纸牌号有关;表面粗糙度与打磨力、打磨速度关系不大,主要与砂纸牌号有关。与人工打磨相比,本系统打磨速度快,在保证打磨质量的情况下最快可以2m/s,并且基本对身体无粉尘伤害,保护了人体健康;打磨力能保持恒定,保证良好的打磨效果。

5 结论

本文介绍了所设计的客车自动打磨机器人控制系统,通过硬件设计的自适应结构和自适应力结构保证了打磨头和车身表面的完整贴合,以及打磨力的恒定。所开发的自动打磨机器人专用软件系统在导入工件模型后能够自动规划打磨轨迹,并可以对各部件单独工作过程和整体加工过程进行仿真,以保证加工轨迹的正确性。经实验验证,本系统运行稳定可靠,适应性强,并从统计数据可以看出漆面厚度去除量与打磨力成正比关系,与打磨速度成反比关系,同时与砂纸牌号有关。