基于机器视觉的滚动轴承滚动体检测*

秦钟伟,陈 捷,洪荣晶

(南京工业大学 a.机械与动力工程学院;b.江苏省工业装备数字制造及控制技术重点实验室, 南京 211800)

0 引言

轴承是一种重要的传动件,而滚动体是实现轴承转动的重要部件,如果轴承的滚动体存在缺陷,或者存在轴承珠缺失,或者不符合圆度要求都会被视为不合格产品[1]。滚动体的大小必须按照现代工业 “标准化、系列化、通用化”的原则,对尺寸进行规范[2]。如果不符合这些规范,将影响轴承的传动精度和使用寿命。

机器视觉是利用工业相机与计算机实现模拟人类视觉的一种检测方式,在轴承检测中的应用主要集中在轴承的尺寸检测和表面质量检测[3]。基于机器视觉的轴承检测技术具有非接触、速度快、精度高等优点[4]。

现今,对于轴承检测的热点大多集中在检测轴承内外圈尺寸和滚动体表面缺陷的检测上,如卢满怀[5]将原图灰度与均值图灰度对比得出差异,从而检测出轴承套圈上的缺陷;王恒迪等[6]利用八连通域标记法进行轴承断面的缺陷标识;崔明等[7]采用边缘搜索与最小二乘法相结合来检测滚动体,但是没有考虑到最小二乘法受噪点干扰产生偏移的问题;耿亮[8]和曹风云[9]分别采用基于伽马校正的模糊边缘检测算法和改进的数学形态学边缘检测算法进行轮廓提取对滚动体进行轮廓提取,但是这两种算法计算量都很大,耗时久;Gao Yuan等[10]使用多项式内插法计算轴承外径,但是这种方法对于图像预处理的要求很高,图像质量稍有偏差,检测结果会出现很大波动;Han Jianhai等[11]利用亚像素级边缘检测的方法检测轴承的内径,这种方法没有考虑到噪声对于检测结果的影响并且计算量大,不适合用于即时检测的场合。

针对上述研究现状中所提及的检测系统易受噪声干扰,过程耗时长以及鲁棒性差等问题,本文以滚动轴承NU307EW为对象,依托Qt Creator搭配opencv的平台,设计了轴承滚子数目及尺寸检测系统,用于发现缺珠和滚动体尺寸不合格缺陷,排除了在轴承使用中对于传动精度和使用寿命存在隐患的因素。

1 检测装置及检测流程

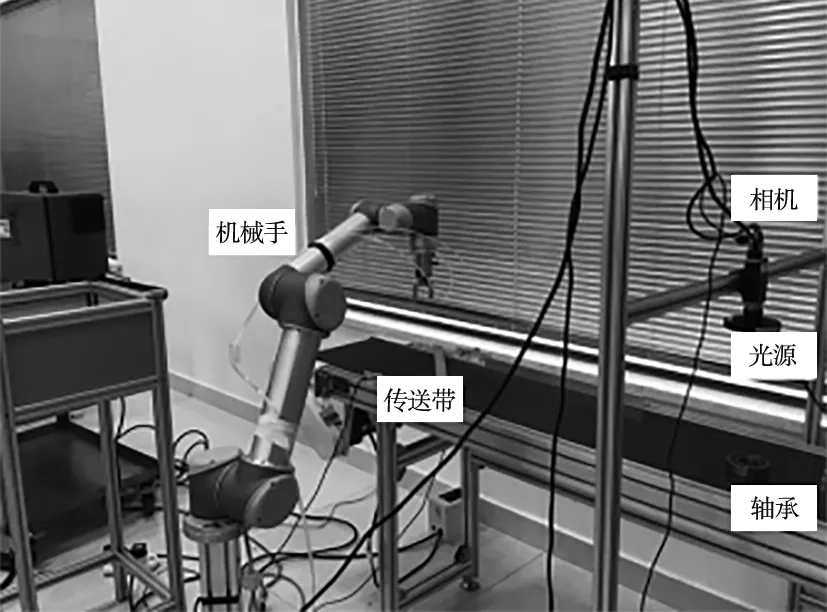

设计了如图1所示的检测平台,它是由传送带、basler pia-2400照相机(500百万像素)、光源、UR机械手以及PC机组成的测控系统。照相机和光源位于传送带的正上方,照相机采集到的图片可通过以太网传输给PC机。PC机对于采集到的图片进行识别处理,判断是否合格,对于缺珠或者滚动体尺寸存在偏差的轴承予以剔除,利用机械手将合格品与不合格品分开存放,以实现分拣的目的,检测平台结构及流程如图1和图2所示。

图1 检测平台结构图

2 图像预处理

要实现检测的目的,必须要对工业相机采集到的图像进行预处理,以此来提高检测准确性和效率,预处理操作中包括对于图片的降噪处理,二值化处理和形态学处理等操作。

2.1 小波降噪

由于设备自身特性和外部环境干扰,采用CCD 摄像机采集到图像存在图像信噪比下降和画面质量退化等问题[12],因此必须对于图片进行降噪处理。传统的降噪方法有中值滤波、均值滤波、高斯滤波等。它们在降噪的同时会造成边缘细节信息损失,对边缘检测不利。本文采用的是小波降噪的方法,其主要优势在于能够很好的刻画图像的非平稳特性,灵活选择不同的小波基可以满足在不同工况下的降噪需求。本文采用的是Haar小波,选择分解层数为两层,其效果如图3b所示。通过计算图像的信息熵对于降噪效果进行评价,图3a的信息熵为5.43,图3b的信息熵为4.81,图3c为中值滤波后的效果图,其信息熵为5.22,由此可得小波降噪效果更佳,并且通过细节放大图可以清楚的看到,经过小波降噪后的图像边缘保有性相对更好。

(a)原图 (b)小波降噪

(c)中值滤波图3 降噪对比图

2.2 二值化处理

为了提高检测的精确性和图像处理的效率,需要对降噪后的图片进行二值化处理。这里选用最大类间方差法(Otsu),该法针对整幅图像的灰度进行运算,得出最合适的阈值。其原理是选择一个最佳的阈值t,使得图像中像素灰度高于t的像素的方差与低于t的像素的方差的加权和最小。其原理表达式如下:

(1)

式中,

其中,n(i)表示图像中像素灰度级为i的像素点的个数;N表示图像中像素点的总个数。

使用这种方法进行二值化处理,可以根据图像的灰度特性,计算得出用于分割图像前景和背景的最佳阈值,灵活性较高,使用Otsu进行二值化处理的结果如图4所示。图像经过小波降噪后消除了噪声干扰,但是图像对比度依然较弱,边缘不易被捕获,经过这种方法进行二值化处理后,待检测目标与背景的对比度显著增强,有利于提高检测的准确性和精度。

图4 二值化图

2.3 形态学运算

图像中的形态学运算一般是指数学形态学运算,其基本运算包括二值腐蚀和膨胀、二值开闭运算、骨架抽取、颗粒分析和流域分析等。由于光照原因,轴承上接近的边缘的某些地方会出现粘连现象,并且滚动体的间隙感光不均匀,即使经过二值化处理,图像上仍然有许多细小的干扰因素存在。使用开运算对于图像进行形态学滤波,其表达式为:

AοS=(AΘS)⊕S

(2)

针对要检测的目标特征,构建二值形态学滤波的矩形结构元,尺寸为13×14。

进行开运算后的效果如图5所示,可以看出处理后的图像消除了细小的干扰因素,并且断开边缘粘连的部分,图像的轮廓变得更加清晰,不仅保持了边缘的清晰度而且没有改变其面积。

图5 开运算处理图

3 滚子数目及尺寸检测

轴承的滚子一般位于轴承内外圈之间,限定在保持架上,所以用工业相机进行拍照时,因为受到内外圈及保持架的遮挡,只能得到一些残缺的轮廓,为了识别到这些滚子,首先需要对图像进行边缘提取,在常用的一阶微分算子中,Canny算子具有很低的错误率,很高的定位性以及最小响应特性,满足本文的需求,根据经验取两个滞后性阈值之间的比例为3,孔径为3×3。

在完成边缘提取之后,再对图像进行轮廓提取,提取出的每一个轮廓将保存在一个以点为数组元素的数组中。

3.1 最小二乘法拟合

在提取完轮廓之后,针对每一个轮廓上的点使用最小二乘法进行圆的拟合。圆曲线方程的一般形式可以描述为:

R2=x2-2Ax+A2+y2-2By+B2

(3)

令a=-2A,b=-2B,c=A2+B2-R2可将上式转化为:

x2+y2+ax+by+c=0

(4)

由此可得:

每一条轮廓曲线都是由一定数量的点集组成,设其中点的数量为N(N≥3),点ai(Xi,Yi)到圆心的距离为di,则有:

(5)

设σi为ai点到圆的边缘的距离的平方和,则σi为:

(6)

设Q(a,b,c)为σi的平方和,则Q(a,b,c)为:

(7)

对于a、b和c分别对Q(a,b,c)求偏导并取偏导数为0,该函数即可取得极小值。

Z2=(N∑XiYi-∑Xi∑Yi);

其中,N是每条轮廓上的点的数量。

由此可以解得:

按照这种算法就可以基本实现圆的拟合,但在实际应用中发现,最小二乘法拟合获得的圆心位置和半径的大小与真实的圆存在一定的偏差,如图6所示。这是因为在提取轮廓时,在某些方向上有干扰点集中现象存在,导致了拟合过程中的偏移。

图6 最小二乘法拟合结果图

3.2 迭代法修正

为了解决上述问题,以最小二乘法得出的圆心坐标和半径大小作为初始值,使用迭代法求解精确的值。迭代函数为:

(8)

式中,Xi,Yi分别为待拟合的点ai的横纵坐标;Xc,Yc为拟合圆的圆心坐标;R是拟合圆的半径。

当f的值取到最小时,此时的Xc,Yc,R为拟合圆的最佳参数,而在实际应用中发现,由于干扰点的分布方向无规律,并且部分干扰点集距离拟合圆的距离较近,因此在迭代时会出现迭代数次就停止,但是结果收敛于局部最小值的情况,所以引入指数参数p,将迭代函数改写为:

(9)

ξ(k+1)=ξ(k)-ΦFξ(k)

(10)

式中,ξ(k+1)为第k+1次的迭代结果;ξ(k)为第k次的迭代结果。

这里取最小二乘法拟合出的圆的圆心坐标以及半径作为初始迭代值ξ(0)的值,根据迭代终止公式:

(11)

式中,tol为迭代的相对误差。

设置初始步长为半径值的十分之一,当迭代精度小于相对误差或者迭代超过一百步时,终止迭代,得出最合适的Xc,Yc,R2,作为最后的输出值,结果如图7所示。将修正之后的结果与图5进行对比,图7的拟合结果与真实的圆更为吻合。

图7 迭代修正过的最小二乘法结果图

3.3 结果验证

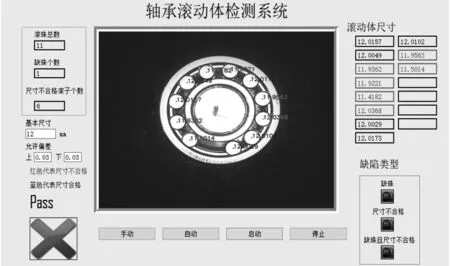

为了验证算法的合理性与实用性,利用Qt进行软件编写,开发了轴承滚动体检测系统,实验运行环境为CPU型号inteli5-7300,内存8g,操作系统为Windows10。

标定比例因子为4.2184775,即实际尺寸D和检测到的像素尺寸D1的关系D:D1=4.2184775。

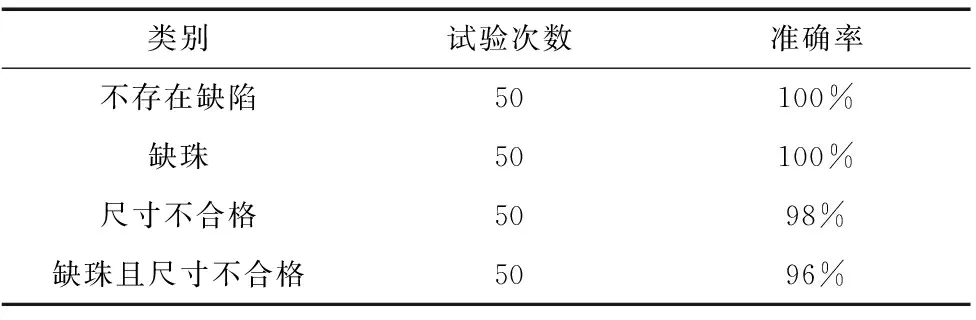

经过实际人工测量与检测结果进行对比,其结果如表1和表2所示。

表1 尺寸检测结果对比表

表2 缺陷检测结果表

利用Qt Creator编写检测系统软件,其检测系统界面如图8所示。

图8 检测系统图

该系统处理一帧图像的耗时大约在0.3s~0.5s之间,具有良好的响应特性,经实际测量比对,平均误差为9.95μm,符合工业检测的要求。

4 结论

该系统可以实现滚动体数目及尺寸的检测,通过小波降噪和最大类间方差法进行了图像预处理,使用迭代法修正最小二乘法,使得干扰点对于检测结果的影响降至最小。尺寸检测精度约为0.01mm,滚动体数目检测准确率100%。相比传统的最小二乘法和霍夫变换法精度更高,如需进一步提高检测精度,可使用亚像素级边缘检测方法或选用分辨率更高的工业相机。经过多次的实验验证,该检测系统响应性良好,检测结果的平均误差符合工业检测的要求,有较好的工业实用性。