LoRa技术在机械加工关键动态数据采集的应用研究*

吴玉厚,代业旭,赵德宏

(沈阳建筑大学 a.高档石材数控加工装备与技术国家地方联合工程实验室;b.机械工程学院,沈阳 110168)

0 引言

物联网的产生为各行各业提供了一种崭新的、先进的发展和应用模式,它作为一种将互联网延伸和扩展到任何物品与物品之间的网络,在工业、农业、节能环保、商贸流通、能源交通、社会事业、城市管理、安全生产等领域发挥着巨大的作用。工业物联网在工业现代化和工业智能化的发展中起到了至关重要的作用并引发和指导了第四次工业革命。

机械制品在加工过程中会产生大量的加工数据,这些数据不但影响着效率、加工质量、成本等指标,而且还与能效问题密切相关,目前,这些数据还没有得到有效的收集和利用,数据信息分散问题还比较突出,导致大量数据流失。物联网和无线传感技术的兴起和迅速发展,为解决数据收集问题提供了很大的帮助和技术支持,目前,大多数车间使用ZigBee技术进行数据采集和数据监控,虽然ZigBee通讯频率高,但是在传输过程中信号衰减速度快,而且通讯距离不足。

目前,不少学者对基于LoRa技术的数据采集系统进行了有益的尝试。霍振龙[1]对LoRa技术在矿井无线通讯的应用进行了研究,提出了对适用于井下环境的LoRa应用架构;刘莎[2]分析与设计了一种基于LoRa技术的智能建筑能耗管理系统;张湧涛等[3]设计了基于LoRa技术的井下数据采集系统,实现了对井下温度、压力等参数的采集;赵太飞等[4]设计了一种基于LoRa的智能抄表系统,实现对智能电表的能耗数据采集和远程管理。

机械加工车间工作环境复杂,信号环境杂乱,干扰因子较多,使得现有的工厂数据采集技术的应用效果并不理想,为了使数据能够更加准确、有效的进行采集,分析了LoRa技术的特点,提出与LoRa技术相互配合的系统设备和应用场合,并建立LoRa系统架构,以期能够以更加高效的方式进行数据采集。

1 LoRa技术

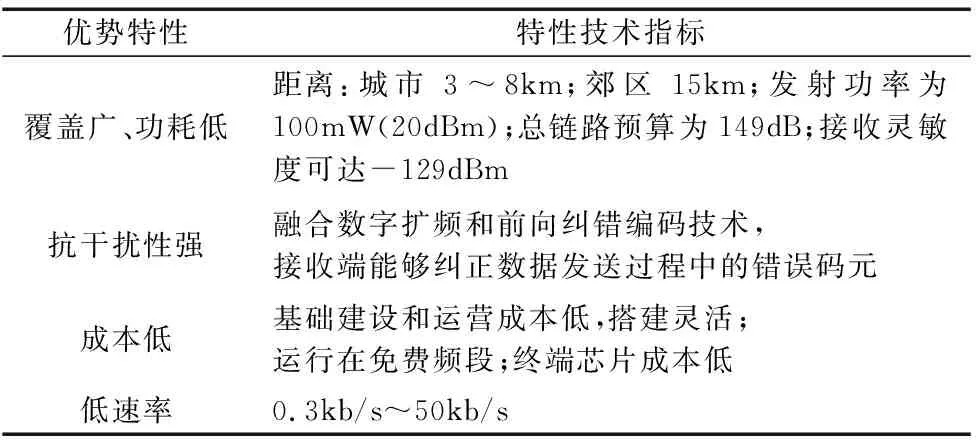

传统通讯方式3G、4G这类移动蜂窝技术通讯覆盖面广、传输速度高,但是对设备能量消耗大,系统容量受到限制,存在终端模块高与电池寿命短的问题,然而,在实际应用中,物与物的通讯并不总要追求高速率的宽带方式,不需要像人与人通信终端那样需要频繁进行充电,对终端的功耗需求较低,例如大量的水表监测、农田环境监测、烟雾报警等,这类传感装置的联网要求选择一个底宽带、低功耗的网络解决方案,LPWAN的概念也应运而生,相关技术也逐渐被开发出来,其中,最具代表性的是LoRa技术和NB-IoT技术,相比而言,LoRa技术是当前最稳定、成熟的窄带物联网通讯技术。LoRa技术作为非授权频谱的LPWAN技术,具有网络搭建灵活、部署成本低、商业化速度快等特点[5]。其技术特点如表1所示。

表1 LoRa技术优势及优势技术指标

LoRa是美国Semtech公司采用和推广的一种基于扩频技术的超远距离无线传输方案,此方案提供了一种简单的能实现远距离、长电池寿命、大容量系统,进而扩展传感网络,LoRa能够以低发射功率获得更广的传输范围和距离,并且前向纠错编码技术为数据的准确性提供了保证,即使在车间的复杂环境下也能够确保采集的数据的准确性。

2 需要采集的工艺参数分析

数据采集的数据内容主要是对加工工艺参数的数据信息,因此,确定需要采集那些工艺参数是设计此系统的关键环节,机械加工是对加工件的材料去除操作,所以,在机械加工过程中,切削力并不稳定,然而,切削力对加工件的表面质量、加工效率和刀具涂层磨损有直接关系,它们对切削力的变化十分敏感,因此,切削力数据是一项重要的数据内容,切削深度、进给速度和主轴转速对切削力有直接影响,所以在此系统中,切削深度数据、进给速度数据和主轴转速数据也在采集之列;在切削过程中,主轴的振动会导致加工件表面出现波纹,影响加工质量和加工精度,对机床的寿命和刀具寿命也有不可忽视的影响;切削过程中的主轴振动也是需要采集的数据项之一,主轴振动降低了主轴加工能力,导致加工状态不稳定,同时也会主轴振动也会对主轴本身产生影响,因此,主轴振动数据也需要进行采集分析。

刀具作为制造加工的关键装备在加工中的地位非常重要,机械制品的切削是通过刀具完成的,刀具在对材料进行加工的过程中,刀具与材料的切削区域之间有剧烈的作用力产生,同时伴有高温、高压的状态,这些状态会引起刀具涂层的磨损,刀具涂层的磨损会影响加工表面的粗糙度的变化、影响加工件切削颗粒的变化、切削力和切削振动的变化,而这些变化又会加速刀具涂层的磨损,减少了刀具的寿命,降低了加工件的质量。

3 LoRa技术具体应用及传感器分析

在机床加工机床数据项中,进给速度、主轴转速和切削深度在加工之前的编程中就已经设定,因此,这部分数据在一段工程的加工中是不发生变化的,因此这部分数据可由加工人员上传到数据库中。LoRa技术主要针对的使用对象是机械加工过程中动态变化的数据,例如切削力数据、主轴振动数据、刀具磨损数据,这些数据由于加工环境和加工体系问题不能使用传统的数据采集方式进行采集。机床的结构紧凑,空间余量较少,为了不影响机床工作,传感器需要以最佳的空间利用方式安装在需要采集数据的部件上,传感器的空间配置决定了其所使用的网络协议必须有很强的穿透力,LoRa技术的特性很好的解决了其他网络穿透力较弱的问题。

切削力贯穿整个加工过程,并且不断发生变化,对切削力的测量和记录需要用到切削力传感器技术,刘玉香[6]设计了一种可以将传感器安装在刀柄上的切削力测量系统并设计了将传感器安装在刀柄上的载体。该切削力传感系统的切削力信号采用石英压电晶片作为传感器的敏感元件,由多路电荷放大模块将电荷放大,经过内置A/D转换器将数据转换后进行无线发送,系统采用其方法实现对切削力数据的收集工作。主轴振动传感器采用朗斯测试技术有限公司生产的LC0152T集成电路压电加速度传感器,其技术参数如表2所示。

在加工过程中,刀具涂层部分与加工件表面接触,所以在采集刀具涂层磨损信息的时候需要利用声音信号进行刀具涂层磨损信息的分析,艾长胜等[7]学者研究出了一种利用声信号识别刀具磨损情况的方法,并将刀具的磨损等级分成了5个等级,该系统基于HMM(隐马尔可夫模型)进行声信号的分析,依据声信号将刀具的整个生命周期分为了五个刀具磨损等级,本系统依据其研究成果设计刀具涂层磨损数据类型和判别方式。

可见,在网络传输的过程中,由于需要传输实时数据,所以对网络的传输速度、传输质量要求比较高,LoRa具有超强的链路预算,其较强的通信覆盖能力和信道容量能够保证数据在保质、保量的情况下实现较远距离传输。

表2 LC0152T集成电路压电加速度传感器技术参数表

4 系统总体设计

4.1 系统架构设计

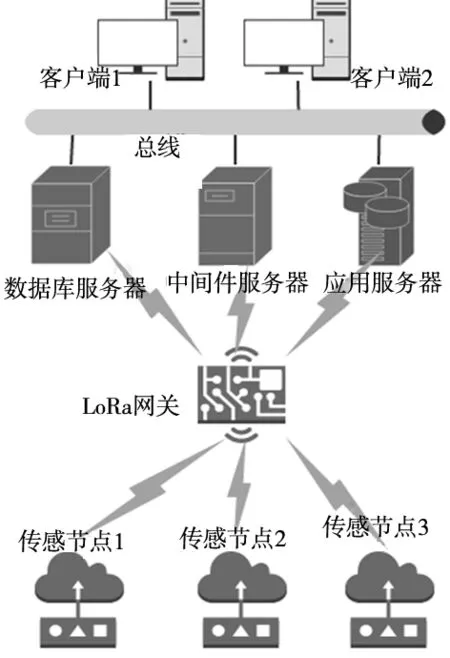

基于LoRa技术的机械加工过程中动态变化数据的采集,其总体架构网络拓扑图如图1所示,各部分均为双向通信。其中,节点1、节点2、节点3组成第一部分,这三个节点分别代表切削力数据采集节点、主轴振动数据采集节点、刀具磨损数据采集节点,节点与传感器连接,负责收集传感数据;LoRa网关组成系统的第二部分,它是建设LoRaWAN网络的关键设备,其主要功能是缓解海量节点数据上传所引发的并发冲突,将节点数据准确顺利的传输给服务器,完成数据从LoRa方式到网络方式的转换,对数据进行打包封装后传输给服务器;服务器组成系统的第三部分,服务器将采集到的数据进行整合和处理;终端组成系统的第四部分,这部分主要由应用程序组成,主要对数据进行分析和显示。

图1 系统总体架构网络拓扑图

4.2 LoRaWAN设计

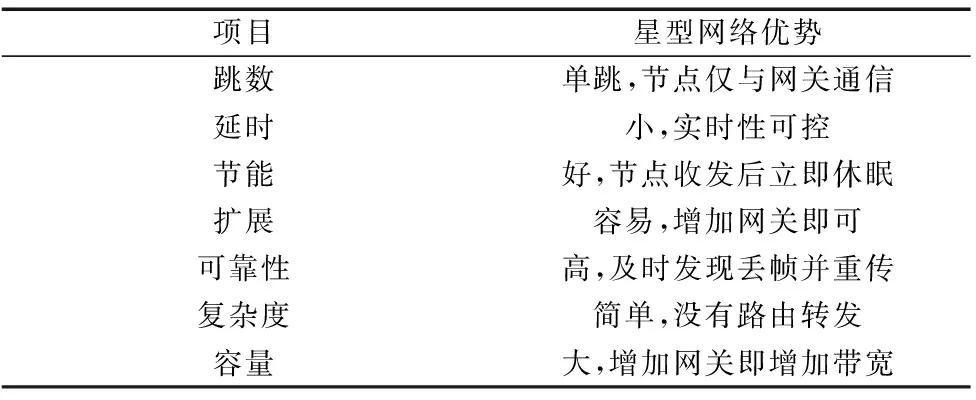

LoRaWAN的组网方式是星型拓扑,其拓扑结构优势如表3所示。

表3 LoRaWAN星型组网方式优点

LoRa网关是LoRaWAN的关键设备,LoRa网关由LoRa模块、MCU(微控制单元)、电源以及其他电路接口组成。在星型网络拓扑结构中,网关是一个透明的中继,可实现与终端的LoRa数据通信、与服务器的IP数据通信,以及通信数据在LoRaWAN协议与TCP/IP协议间的互相转换[8]。

4.3 系统软件设计

本系统的控制软件均运行于基于ARM Cortex-M系列内核的STM32F103系列的微控制器上,此系列型号具有高达1MB的Flash,电机控制、USB和CAN(控制器局域网络)等功能,本系统的数据采集节点选用STM32F103RCT6型号,软件运行载体选用的型号为STM32F103VET6,这两种型号的芯片可以满足本系统的对数据采集和传输的需求。

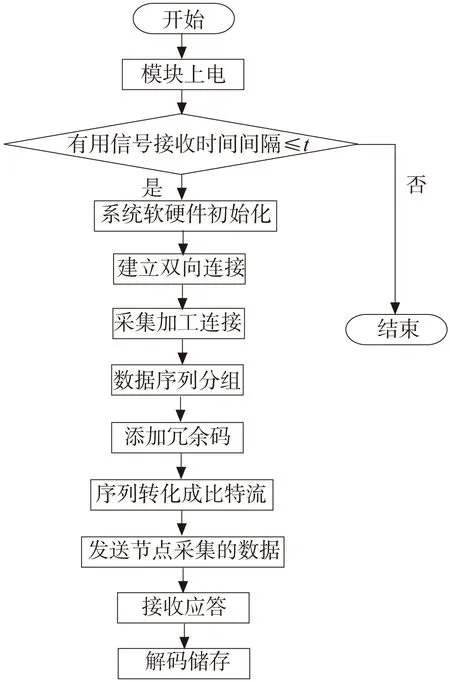

数据采集的软件运行在STM32F103RCT6上,其主要任务是完成加工过程中动态参数的数据采集以及通过LoRa网络接收和上传数据。时钟芯片在刚上电的时候,默认使用内部高速时钟,上点之后,经过配置,使用精度和稳定度较高的外部时钟信号;设置检测信号间断时间t,使其在一定的时间内如果没有检测到有用信号就关闭;控制器通电后,对外设以及配置外设的时钟、I/O端口进行初始化配置,对数据格式、数据位、校验位、管脚结构体、通信波特率、串口模式结构体和变量进行初始化和配置,对传感器数据进行持续采集,直到一个阶段加工结束,为了防止在噪声干扰的信道中传输数据时出现数据错误,引入前向纠错编码技术(FEC),将信源序列分成独立的块进行处理和编码,其工作方式是给传输的信息按照一种算法添加冗余部分,一个冗余位的值是原始信息中许多信息位的函数。其流程图如图2所示。数据管理软件运行于STM32F103VET6上,负责接收采集节点的数据,码字通过信道到达接收端后,如果错误在可纠错范围内,则对数据进行译码运算,从而抵抗信道带来的干扰,如果不在可纠错范围内,则将该数据包丢弃。后续应用主要是通过大数据以及高性能的分析,从而降低加工成本、提高加工效率、开发新产品、做出更明智的加工决策。

图2 数据采集节点流程图

4.4 系统传输性能测试

要使得数据能够提供强大的决策力,数据的准确率是一项重要的指标,在传输距离远这种环境下,干扰因子较多,数据容易丢失,因此,数据要在远距离传输的情况下还必须有较高的准确率,故需要对传输性能进行测试,系统采用的是SemTech公司的SX1301扩频调制射频芯片,设置通信参数为编码率CR=4/5,扩频因子SF=12,信号带宽Bw=125kHz,发射功率为15dBm时,无丢包通信距离可达到5km,在低功率、低能耗的情况下有效提高了数据远距传输的高准确率,达到了工厂实际环境下数据的高准确率和远距传输的要求。

5 结论

本文提出了基于LoRa技术的机械加工过程动态数据的采集系统,实现在机械加工过程中对切削力数据、主轴振动数据、刀具磨损数据的实时采集。本系统具有较长的通信距离、较强的抗干扰性、实施过程简便等优点,对现代机械生产加工的信息化和数字化有一定推动作用,为现代机械加工数据采集方式提出了一种思考方式和施工模式,为工业大数据的应用有一定的推动作用。