复合材料夹杂缺陷分析

(中航飞机股份有限公司 陕西 西安 710089)

一、序言

复合材料具有耐高温、耐摩擦、耐腐蚀、导电及导热性能优良的特点,其外形具有显著的各向异性、柔软、可加工成各种形状的零件。且复合材料比重小,具有很高的比强复合材料技术越来越成熟,其优越的性能和低成本大大推动了复合材料在飞机上的广泛使用。在空客项目A380飞机使用复合材料占有量达到25%。波音787飞机,其机身、机翼、发动机短舱、水平尾翼、垂尾尾翼、翼尖等均采用复合材料。我国正在研制的C919飞机大面积使用复合材料,比例达到18%。与此同时,新研制的涡轮支线飞机MA700,复合材料结构预计将占机体重量的15%,预计减重10%-15%。

现阶段,超声检测是判定复合材料内部质量问题最有效的方式。超声检测可以检测出复合材料制件内部的夹杂、分层、脱粘以及孔隙等缺陷。

二、复合材料夹杂缺陷超声检测分析

复合材料夹杂缺陷可通过超声检测中接触式脉冲反射法和喷水穿透法检测技术发现,显示方式分为A扫描和C扫描,C扫描显示图像是通过零件上每一点A扫描波形经过数据处理形成的。

(一)接触式脉冲反射法A扫描检测夹杂缺陷分析

该方法是通过波形显示判定夹杂缺陷的,波形表现形式未层间反射法升高,底波降低甚至消失。

(二)喷水穿透法C扫描检测夹杂缺陷分析

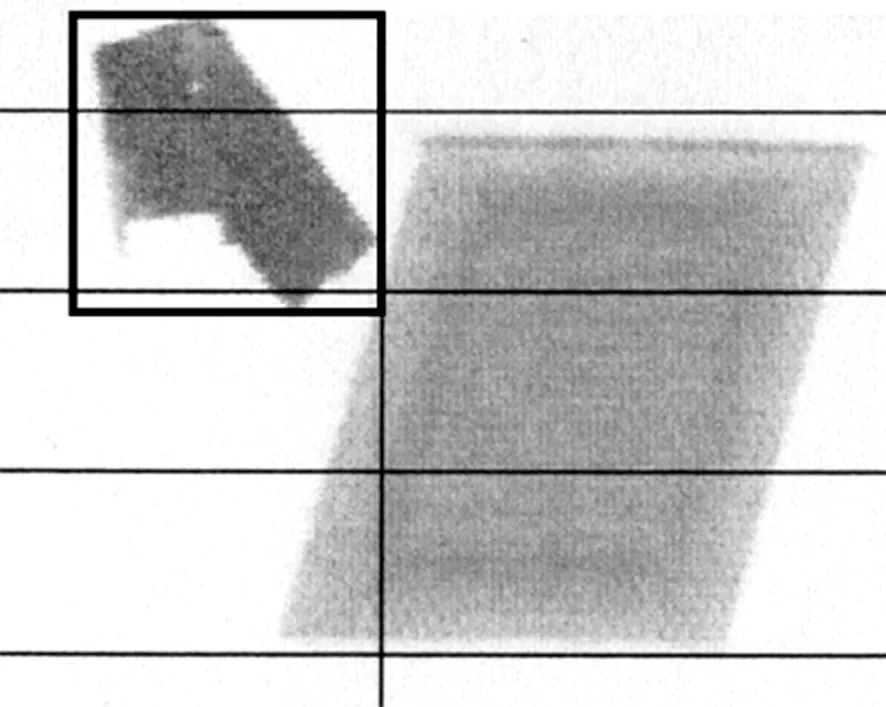

该方法是通过零件上没一点A扫描显示波形经过数据处理后,形成的图像。通过分析夹杂缺陷产生的原因可得出,夹杂类缺陷形状一般较为规则,为三角形、正方形、长方形或者平行四边形。如图1、图2所示。

图1 长方形夹杂缺陷

图2 锯齿形夹杂缺陷

三、复合材料夹杂缺陷产生原因分析

复合材料零件均为一次成型或由多次组合而成。夹杂缺陷是指在铺贴的过程中,将外来夹杂物参杂到零件内部而产生的一种缺陷。

一次成型零件夹杂缺陷产生的原因为:

(1)工作区域不整洁,在铺贴的过程中,将外来夹杂物参杂到零件内部;

(2)操作人员工作不认真,在铺贴的过程中,未将碳布的撕下层完成去掉,导致一部分撕下层留在了零件内部;

(3)碳布撕下层与碳布或工装颜色相近,无法判断是否将撕下层完成去掉;

(4)操作人员未按指令检查每一层的铺贴,确保外来夹杂物夹杂到零件内部;

(5)原材料本身带有夹杂缺陷。

组合件零件夹杂缺陷产生的原因为:

(1)加工设备代入夹杂;

(2)操作人员操作技能低、经验不足,未清理干净次级零件进行胶接;

(3)工艺方法不成熟;

(4)生产环境不符合标准文件要求。

四、复合材料夹杂缺陷因素识别和分析

(一)一次成型零件夹杂缺陷识别和分析

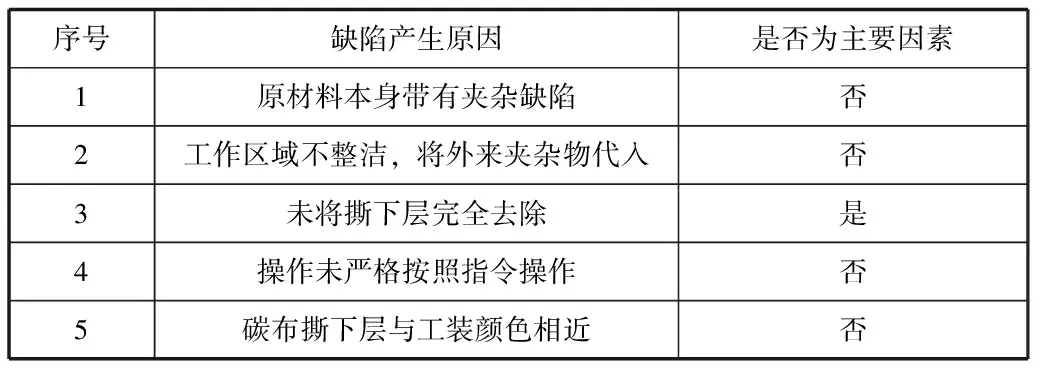

表1 一次成型零件夹杂缺陷原因识别

通过上表分析,可以看出次级零件出现夹杂缺陷主要为碳布撕下层未完全去除,可以通过增加操作人员互检等方式来杜绝上述问题发生。

(二)组合件零件夹杂缺陷识别和分析

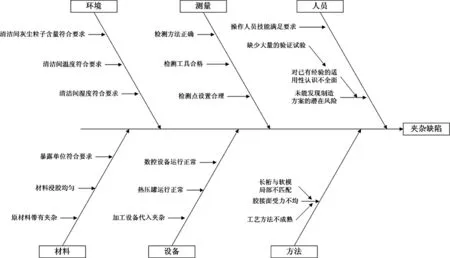

通过鱼刺图分析产生该类型缺陷的原因。

图3 夹杂缺陷原因分析鱼刺图

通过夹杂缺陷原因分析鱼刺图,以及与相关技术人员讨论,经分析造成缺陷的主要原因是未对待胶接的次级零件进行完全清理,导致杂质代入组件。

(三)复合材料制件制造过程质量控制及改进措施

1.质量控制

复合材料制造是一个需要把控生产流程及制造环境的特殊过程。其基本的环节包括:工艺装备的清洁及准备、原材料的准备、原材料的数控分切、零件铺贴及压实、真空袋的制作、固化、脱模、数控铣切、无损检测、密封、喷锡、交检等。在整个环节内,每道工序都需要严格监控其生环境及操作流程,生产过程及制造环境的控制同样是产品质量控制的重要组成部分。对于夹杂缺陷来说,问题主要出现在零件铺贴及压实过程中。

零件的铺贴是复合材料制造的核心环节之一。通过预浸料的逐层铺贴,最终才能形成复合材料零(组)件实体。铺层角度、铺层位置、铺层材料等的正确与否,直接决定了产品的最终质量。操作人员除按照激光投影系统的指引,逐层铺贴预浸料之外,还需参考操作指令内的零(组)件铺层表、关键铺层示意图、零(组)件特征点示意图等防差错信息,以保证铺贴的正确性。

为减少产品夹杂缺陷,技术人员应依据产品的结构特点及原材料额工艺性能,逐层检查铺贴,防止外来物质及撕下层未完全撕下的情况。为保证操作人员严格按照指令要求进行生产,技术人员编制相关记录表格,要求填写每层铺贴检查情况。并要求质检人员杂现场巡视,并随机抽检产品铺层。

2.改进措施

(1)制造过程改进措施

在下料、投影程序、工装结构,制造指令中增加防差错设计,进一步明确操作要求,避免意外的出现,防止操作人员因不熟悉、不认真、理解错误等原因引起的夹杂缺陷,从而导致产品质量问题。

为保证产品质量的一致性,同时,确保所有制造环节过程受控,在零(组)件制造的整个环节内,必须加强过程控制,通过强制记录中间数据、提高质保人员巡检频次、增加互检环节等方式,提高过程控制的可靠性及产品质量的一致性。

在试验件充分验证的基础上,依据零(组)件的制造流程,编制培训教程,其内容包括工艺流程、工装结构、技术细节、检测方法等所有细节信息。确保所有操作人员在零(组)件制造前能够充分了解制造要求,避免错误操作。

(2)人员培训

所有操作人员在独立制造零(组)件以前,需要进行模拟考核、实操验证两个阶段的考试,以确保其能力达到了要求。在模拟考核阶段,操作人员需要详细描述零(组)件的工艺流程,设备的使用方法,具体的参数,测试的工具等所有相关信息。通过模拟考核的人员进入实操验证阶段,实操验证是在已获得资格的人员的监督下,连续完成3架份的零(组)件的制造,且产品质量满足要求。经实操验证合格的人员即获得授权,可以单独进行零(组)件的制造。但是,如果由人为原因导致产品质量不满足要求,则失去资质,需重新按原流程获取制造资质。为全面提升人员技能水平,确保操作人员熟练掌握新工艺、新设备、新材料的使用要点,定期开展专项培训,针对特定设备、材料、工艺等深入讨论,同步提升操作人员的理论素养及技术能力,适应新机型的研制要求。

五、结论

本文通过超声检测技术手段发现复合材料零件内部夹杂缺陷,利用质量控制与质量改进的理论知识,通过分析夹杂缺陷产生的原因,如何控制夹杂缺陷及质量改进措施等方式,进而尽量避免夹杂缺陷产生。