宽厚板热矫直机压下蜗轮蜗杆减速机失效分析与改进

赵 岽 吴庆君

(太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备公司技术部,安徽232033)

宽厚板热矫直机的工作环境温度相对较高,电动压下机构采用调速电机实现快速压下功能,以满足辊缝值及时调整。在生产实践中,仅按满足蜗轮齿面接触疲劳强度和蜗杆传动承载能力条件设计的压下蜗轮蜗杆减速机,在使用中出现了蜗轮轮齿点蚀、齿面胶合以及过度磨损等失效形式。因此在高温环境下,提高压下蜗轮蜗杆减速机的散热能力和传动效率,降低单位时间内由摩擦损耗功率产生的热量成为解决问题的有效措施。

1 宽厚板热矫直机电动压下机构

以一台十一辊∅285 mm×4300 mm宽厚板热矫直机为例进行说明。

1.1 压下机构的技术参数

压下方式:电动压下

压下速度:0~0.5 mm/s

压下电机(2台):交流变频调速,11 kW,1500 r/min

矫直机最大开口度:300 mm

1.2 电动压下机构

电动压下机构是由两台布置在机架装配横梁上的交流变频电机通过两台速比为11.2的直齿圆柱齿轮减速机减速后,输入压下减速机的两套主动蜗杆,经蜗轮实现传动方向90°旋转后,由蜗轮输出;蜗轮为空轴内花键连接输出,转动四根上部为渐开线花键导向,下部是锯齿形螺纹,底部是球面结构的压下螺丝,与压下螺丝配合的压下螺母固定在机架上,所以压下螺丝在转动过程中带动活动横梁升降;当两台压下电机同步运转时,可实现上辊系整体升降,以达到调整辊缝开口度的目的;当两台压下电机分别运转时,可实现上辊系沿进、出料方向的前后倾动调整功能。

1.3 电动压下机构技术要求

(1)压下动作平稳可靠,启、停位置准确。

(2)整体压下时,四个压下螺丝调整同步;单独压下时,进、出料侧压下螺丝要求分别同步。

(3)机架装配尺寸有限,机构空间布置要求结构紧凑。

(4)减速比大,传递扭矩大。

(5)压下机构运转为非连续工作状态,工作持续率25%。

结合以上技术条件,蜗轮蜗杆减速机具有单级传动比大、结构紧凑、传动平稳、无噪音的特点,适用于矫直机电动压下机构的使用要求;同时也存在着传动效率低,发热量大,制造成本高。

2 压下蜗轮蜗杆减速机的结构形式与性能参数

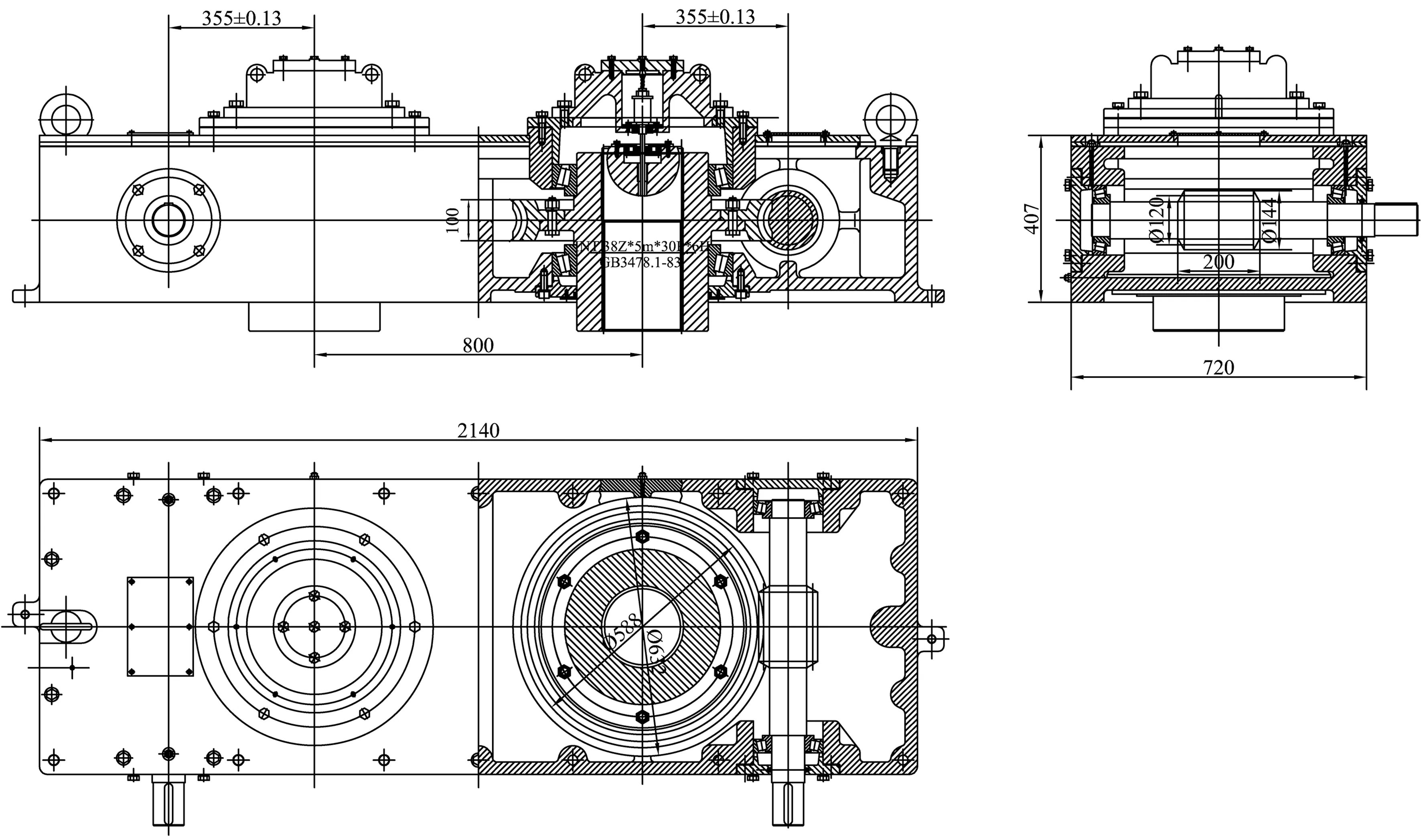

热板矫直机电动压下蜗轮蜗杆减速机为非标减速机,如图1所示,采用蜗杆侧置的结构形式,在同一箱体内有两套阿基米德蜗杆传动输入,蜗轮空轴内花键传动输出,该蜗杆传动不需自锁。

图1 压下蜗轮蜗杆减速机Figure 1 Screw-down worm and gear reducer

2.1 蜗轮蜗杆技术参数

蜗轮蜗杆技术参数见表1。

表1 蜗轮蜗杆技术参数Table 1 Technical parameters of worm and gear

2.2 蜗杆传动啮合效率

蜗杆分度圆的圆周速度为:

滑动速度为:

由滑动速度查表得当量摩擦角:

ρv=3°10′=3.17°

啮合效率为:

2.3 压下蜗轮蜗杆减速机的传动效率

η=η1η2η3=0.62×0.96×0.85=0.51

式中,啮合效率η1为0.62;轴承摩擦效率η2为0.96;搅油损耗效率η3为0.85。

2.4 蜗杆传动热平衡计算

其中一套蜗杆传动摩擦损耗单位时间内产生的热量H1为:

H1=1000P1(1-η)×Jc=1000×11×(1-0.51)×0.25=1347.5 W

蜗杆传动功率P1=11 kW。单位时间内,压下减速机两套蜗杆传动摩擦损耗产生的热量H2为:

H2=2×H1=2×1347.5=2695 W

达到热平衡时箱体内的油温为:

式中,A为压下减速机散热面积A=4.1 m2;KS为散热系数8.5~17.5 W/(m2·℃),取KS=13 W/(m2·℃);t0为周围空气的温度,因受板材热辐射的影响取t0=50℃。

表2 圆弧齿蜗杆与普通阿基米德蜗杆的传动比较Table 2 Drive comparison between circle arc teeth worm gear and general Archimedes worm gear

通过以上计算分析,该压下蜗轮蜗杆减速机的传动效率为0.51,低于蜗杆Z1=1时,η=0.7~0.75的范围要求。其损失掉的能量绝大部分转变为热量;但因减速机闭式箱体散热不良,使用环境温度较高,导致箱体内的油温t>80℃,润滑脂变稀,润滑条件变坏,摩擦急剧增加,从而发热量增加。这样的恶性循环将使传动件很快损坏。

由实践知道,胶合和磨损是蜗杆传动的主要失效形式。因此,提高压下蜗轮蜗杆减速机的承载能力、传动效率和散热能力,是解决问题的有效措施。

3 电动压下蜗轮蜗杆减速机改进措施

结合生产实际与使用经验可以在从几方面进行设计改进。

3.1 材料重新选择

蜗杆齿远比蜗轮齿的啮合次数多,将其材料由45钢更换为20Cr,经渗碳淬火磨削后,齿面

硬度为52~62HRC,增加齿面硬度,降低齿面粗糙度,提高齿面耐磨性。

蜗轮圈由抗胶合能力较差的砂模铸造铝铁青铜ZQAl9-4更换为耐磨性好的金属模铸造铸锡磷青铜ZCuSn10P1。

经过蜗杆蜗轮副材料的重新选择,它们具有了更好的抗胶合和抗磨损的能力,但其价格较贵,相对增加了生产成本。

3.2 提高散热能力

合理的设计箱体结构,在箱体外侧加焊散热片,可增大散热面积A=5.6 m2。同时在蜗杆的端面安装风扇,进行人工通风,加速空气流动,可提高散热系数KS=18~35 W/(m2·℃)。

3.3 改变润滑方式

改变润滑方式,减少磨损损失,提高传动效率。由于该蜗杆圆周速度低,可将定期涂脂润滑改为浸油润滑。蜗杆浸油深度h1≥1个牙高,但不高于蜗杆轴轴承的最底滚动体中心。传动件浸入油中的深度要适当,既要避免搅油,又要保证充分的润滑,油池应保持一定的深度和储油量。

由于蜗杆的滑动速度≤1 m/s,工作条件按重载考虑,润滑油的运动黏度选为444(52) mm2/s。(括号内数据为100℃时的运动黏度,括号外面数据为50℃时的运动黏度)。

采用浸油润滑可提高减速机的搅油损耗效率η3=0.95;需更换密封效果更好,更为可靠的组合密封件,但在实际使用中仍存在着油封过早损坏而漏油的缺点。

3.4 提高传动效率

采用圆弧齿蜗杆传动提高传动效率。圆弧齿蜗杆的轴向剖面齿廓是圆弧形(凹齿),蜗轮的齿廓是与蜗杆共轭的圆弧(凸齿),因此,啮合处的当量曲率半径大,降低了齿面接触应力,提高了承载能力;传动效率与普通阿基米德蜗杆传动相比,在相同载荷条件下,传动比i=8~50时,高5%~9%。传动磨损小,温升低,承载能力为普通蜗杆传动的1.25~2.4倍。

但这种蜗杆在加工时需用专用刀具,装配时对中心距误差敏感性强,传动中心距难以调整,对加工精度和装配精度要求高。

圆弧齿蜗杆与普通阿基米德蜗杆的传动比较见表2。

3.5 改进后的性能参数

改进后的性能参数为:

η=0.51+0.51×0.09=0.56

H1=1000P1(1-η)Jc=1000×11×(1-0.56)×0.25=1210 W

H2=2×H1=2×1210=2420 W

散热能力达到要求。

4 结论

通过以上分析,并采取相应的改进措施后,有效地解决了热矫直机电动压下蜗轮轮齿点蚀、齿面胶合以及过度磨损等失效形式;但也相应地提高了加工难度、装配精度的要求,增加了设备的生产制造成本。在实际应用中还应根据设备各自的特点,在满足使用要求的前提下,采取其中的一项或几项进行改进,达到经济实用的目的。