连续原位退火后Hi-B钢的初次再结晶组织及织构演变

赵庆贺 李莉娟 徐 衡 郭 嘉

(上海大学材料科学与工程学院,上海 200444)

取向硅钢主要用于制造变压器铁芯、发电机定子等设备,因其复杂的制造工艺又常被称为“钢铁中的艺术品”,具有很高的附加值,按其生产工艺可分为普通取向硅钢(CGO)和高磁感取向硅钢(Hi-B)两类[1-2]。Hi-B钢在一定磁场作用下会产生较大的磁通量,具有优良的软磁性能,一直是企业界及科研界关注的焦点。研究发现,Hi-B钢初次再结晶晶粒、织构和物相等对二次再结晶过程及最终磁性能都有直接的影响,通过调控取向硅钢的初次再结晶过程可以提高取向硅钢的磁性能,并取得了一系列的研究结果。孙强等[3]研究了不同退火时间下CGO硅钢初次再结晶组织织构的演变,得出初次再结晶退火600 s内高能晶界和大角度晶界逐渐增多等规律。Park等[4]研究了初次再结晶退火对两种取向硅钢组织织构的影响,发现回复过程为晶粒长大提供驱动力,在900 ℃高温退火前已经完成初次再结晶长大过程且平均晶粒尺寸不再发生变化。兰兰等[5]研究了取向硅钢初次再结晶退火工艺对高温退火后获得锋锐的高斯织构的影响。

然而,针对不同成分和生产工艺下Hi-B钢初次再结晶组织织构的演化规律至今仍存在争议。早期研究提出的尺寸优势理论已被很多研究否定。随着科技的进步,研究人员借助于扫描电子显微镜又先后提出了高能晶界理论(HE,high energy boundaries)和重位点阵理论(CSL,coincidence site lattice),但又忽略了析出相晶界的钉扎作用[6-11]。目前织构研究多采用EBSD微区检测,该方法的优点在于能够得出晶粒尺寸、区分织构和晶界的类型来进行全方位研究。但它也有缺点,即受检测区域限制,通常不同样品甚至同一个样品用EBSD检测的两个区域的结果和规律都可能有很大差异。为解决这一问题,本文提出通过原位检测的方法来准确定位和追踪同一区域取向硅钢晶粒的生长。例如,可检测同一样品同一区域在不同温度退火后的晶粒大小、分布和织构的种类、强度的变化,通过这种连续的跟踪观察来研究再结晶织构变化的过程,以期进一步探寻初次再结晶组织织构变化的潜在规律和机制[12-13]。

1 试验材料与方法

试验材料为某钢铁公司提供的一次压下率为87%的高磁感取向硅钢冷轧板(Hi-B硅钢),厚度为0.3 mm,化学成分(质量分数,%)为:C 0.076,Si 3.15,N 0.032,S 0.011,Al 0.028和Fe(余量)。从冷轧板靠近中心的位置切割尺寸12 mm×6 mm的试块。

本试验建立在原位基础上来准确追踪组织织构的演变规律。具体试验流程为:将样品放置在670 ℃真空环境保温15 min进行退火处理,然后用显微硬度仪标定一个检测区(350 μm×280 μm,短边为轧向),并用EBSD检测该标定区域。第一次检测后,再对试样进行730 ℃保温15 min的真空加热,并用EBSD检测相同区域。以此类推,检测完毕后继续对该样品进行790 ℃×15 min和850 ℃×15 min的真空加热并检测相同区域,从而完成连续退火过程的原位检测。试验中每个试样进行4次加热和4次EBSD检测。为了防止其表面氧化,退火过程在真空环境下进行。用砂纸打磨掉0.03 mm的表面层[14],进行机械抛光,随后用体积比为4∶1的冰醋酸和高氯酸溶液进行电解抛光(去应力)。

2 试验结果与分析

2.1 微观组织原位观察

图1(a~f)表示670、730、790 ℃退火后Hi-B钢组织织构的变化过程(850 ℃退火后晶粒变化较大,无法追踪到特定晶粒)。从图中可以准确追踪不同温度退火过程中晶粒生长过程和晶粒取向变化情况,并表征同一种织构晶粒的变化过程(长大或被吞噬),计算晶粒在沿轴向发生微小转动的角度等。

在图1中随机选取少量晶粒(紫色),统计其长大过程中晶粒取向差的变化,结果发现,在晶粒长大过程中取向差变化很小,一般为2°~5°。统计生长尺寸较大晶粒周围晶界的取向差,发现多为高能晶界(20°~45°)和大角度晶界(45°~55°),但并未发现这些长大晶界和CSL晶界有特殊联系。统计整个区域晶粒取向差的变化发现,晶粒取向形成后一般取向变化较小或者沿着旋转轴小幅度转动,说明初次再结晶过程不同织构体积的变化主要是通过晶粒之间的相互吞噬,其次才是随温度升高晶粒沿轴旋转。

2.2 织构的演变

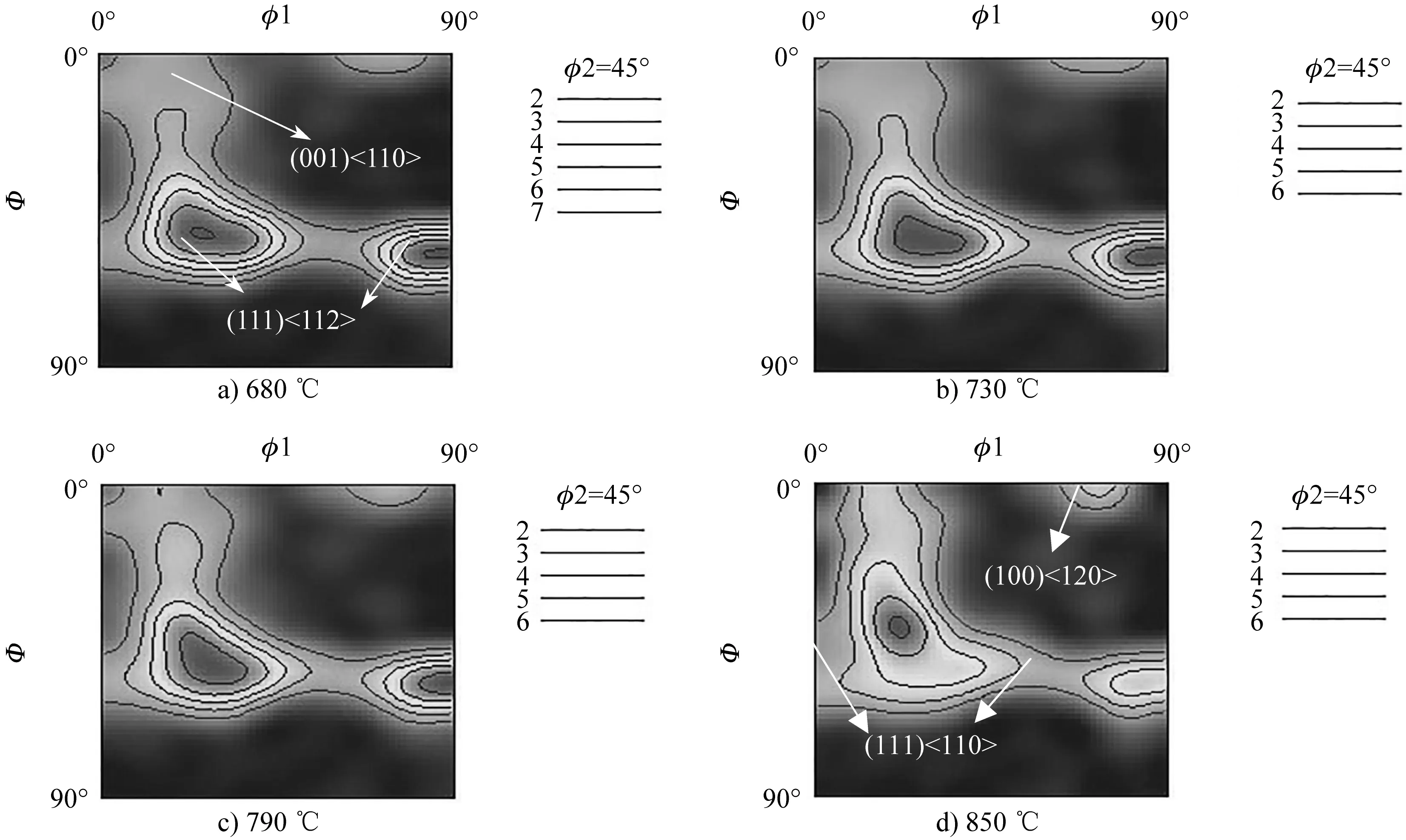

为了研究不同类型织构的体积和强度随温度变化的规律,采用取向分布函数(ODF,orientation distribution function)和取向强度线分析法,该方法是用欧拉角的方式来表示晶粒在三维空间的取向,检测沿轧面标定区域的微观织构。图2为不同温度下取向分布函数截面图,图5为根据取向函数获得的取向线分布图。

由图2可以看出,随着退火温度的升高,Hi-B钢初次再结晶过程中的织构类型变化不大,大密度织构主要集中在Φ1=25°和Φ=55°的两条取向线上,此外还有少量的立方织构。670 ℃退火后冷轧织构基本完全向再结晶织构转变。退火温度低时织构强度变化较小,织构密度主要集中在{111}<112>、{111}<110>织构附近。当温度升高到850 ℃时,织构强度明显降低。此外还可以看出,随着退火温度的升高,{001}<120>取向织构含量明显增加。

图1 不同温度退火后Hi-B钢晶粒长大的原位观察(晶粒随机选取)Fig.1 In-situ observation of grain growth of Hi-B silicon steel after annealing at different temperatures (random selected grains)

图2 不同温度退火后Hi-B钢的ODF(Φ2=45°)截面图Fig.2 ODF (Φ2 = 45 °) sectional views of Hi-B steel after annealing at different temperatures

图3(a)表示晶向<110>平行于轧向一类的织构强度分布,这类织构在连续退火过程中形成两个明显{111}<110>和{115}<110>织构的强度峰。随着退火温度的升高,{111}<110>织构强度先下降后上升,{115}<110>织构强度逐渐减小,其中{111}<110>织构与Goss织构间取向差为46°,{115}<110>织构与Goss织构间取向差为16°。

图3 不同退火温度下织构沿取向线的分布密度Fig.3 Orientation distribution density of textures at different annealing temperatures

图3(b)表示晶面{111}平行于轧面一类织构的强度分布,可以看出,{111}<112>织构强度较高,低温退火时密度最大可达到8。随着退火温度的升高,其强度逐渐降低,温度越高强度下降幅度越大,在730和790 ℃退火时强度会出现上下波动,这是因为{111}<112>轧制织构的消失和{111}<112>再结晶织构的形成交替进行所致。从图3(c,d)可以看出,在初次再结晶过程中,Goss织构{110}<001>和立方织构{001}<100>强度较弱,没有明显的取向优势。初次再结晶阶段最强织构是在{111}<112>处,这对二次再结晶高斯晶粒长大有利,而高斯织构在初次再结晶时,织构强度较弱。为了得出织构变化规律,进一步统计了各种织构的体积分数随温度的变化,如表1所示。

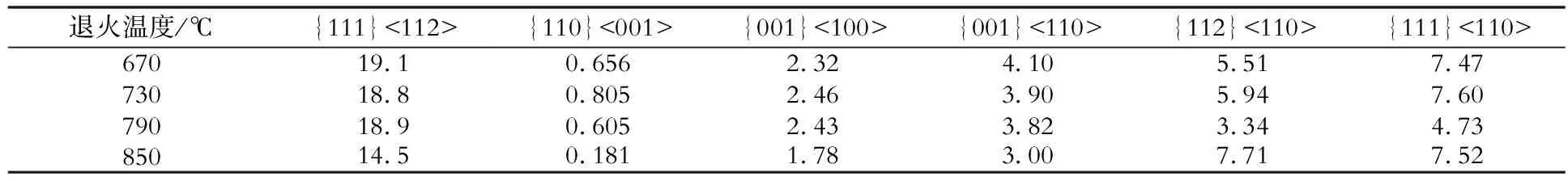

表1 不同退火温度下6种织构的体积分数Table 1 Volume fraction of six textures at different annealing temperatures %

从表1可以看出:低温退火时,{111}<112>织构的体积分数最高;在730~790 ℃退火时,其体积分数上下波动;随着温度升高至850 ℃,{111}<112>织构体积分数明显下降至14.5%。以{111}<112>织构晶粒为中心统计其周围织构晶粒种类,发现,{111}<112>织构晶粒周围多为同种织构晶粒或者相邻取向差较小的晶粒,晶界取向差一般为小角度晶界,晶界驱动力较小。{111}<110>织构也表现为优势织构,其体积分数随温度升高先减小后增大,在次表层{111}<110>织构与黄铜织构之间存在一个转换关系,黄铜织构在二次再结晶过程异常长大对高斯晶粒长大影响最大,这些转变通常发生在变形组织开始转变时期,后期等轴晶粒长大阶段则很少发生,本文黄铜织构含量很少没有任何取向优势。{111}<110>织构在再结晶过程中也会向{111}<112>织构转变,对后期二次再结晶有利。随着退火温度的升高,{111}<110>织构没有向其他织构转变而是通过吞噬其他晶粒导致体积分数增加。在统计过程中还发现,{114}<418>织构体积分数在670 ℃就达到19%,低于790 ℃时随温度升高,体积分数又逐渐减少,850 ℃时又增加到25.4%。{114}<418>织构晶粒主要与α织构晶粒接触且易形成大角度晶界,温度越高晶粒增长越迅速,从而使得这类织构含量大大增加。

2.3 晶粒尺寸的变化

初次再结晶晶粒的尺寸与二次再结晶晶粒长大的驱动力成反比关系,初次再结晶晶粒尺寸越小,其二次再结晶晶粒长大的驱动力越大。为了研究晶粒尺寸随温度的变化,统计了不同温度下平均晶粒尺寸分布和4种织构的晶粒尺寸变化,如图4所示。

图4 不同温度下平均晶粒尺寸分布(a)和4种织构晶粒尺寸的变化(b)Fig.4 Average grain size distribution (a) and variation of grain size in four textures (b) at different temperatures

研究发现,初次再结晶晶粒尺寸不超过15 μm对二次再结晶晶粒长大有利[15]。本文将晶粒大小分为3个等级:小尺寸晶粒(d≤4 μm),中等尺寸晶粒(4 μm

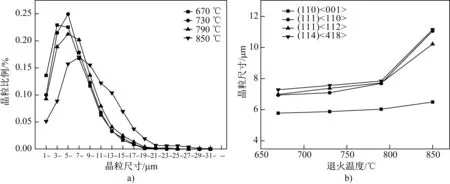

2.4 晶界取向差的演变

初次再结晶晶粒长大过程主要是晶界的迁移过程,通过研究温度升高过程中晶界取向差的变化可以优化工艺过程,从而提高性能。关于晶界条件理论,主要有高能晶界(HE)、重位点阵(CSL)两种模型。Hayakawa认为,高能晶界(取向差角为20°~45°)移动性好,有利于晶粒长大[16]。Harase等提出,Goss晶粒与周围晶粒易形成具有高迁移率的CSL晶界,Goss晶粒与易被吞噬的{111}<112>晶粒存在特定的35.5°<110>取向关系,即Σ9晶界,但是目前还无法确定这种重位点阵晶界的适用性。研究认为,低Σ指数的CSL晶界有较高迁移率,如Σ5、Σ7、Σ9等,本文列出了晶界取向差和CSL晶界分布随温度的变化,如图5所示。

图5(a)中显示,随着退火温度的升高,取向差为0.5°~10°的晶界含量增加,而高能晶界和大角度晶界含量减少,原因是升温过程中晶界迁移使得高能晶界和大角度晶界转变为小角度晶界继而使得晶粒长大缓慢。由于连续退火有一个畸变能释放的过程,使前期晶粒长大比较缓慢。当温度升高到850 ℃时,晶粒长大明显,晶界取向差分布变化明显。随着温度升高晶粒长大,晶界趋向平直化,晶界能降低。

图5 不同温度下晶界取向差(a)和CSL晶界分布(b)Fig.5 Orientation difference of grain boundary(a) and CSL grain boundary distribution (b) at different temperatures

图5(b)为CSL晶界分布随温度的变化。早期研究发现,钢中特定取向差26.5°(Σ19)晶界具备高的迁移率[17],但本文中Σ19晶界含量较低,无法验证其可靠性。目前有研究认为,Goss晶粒和{111}<112>间存在Σ9晶界关系,这有助于Goss晶粒吞噬{111}<112>晶粒,但未见其具体试验数据。Σ3晶界多为孪晶界,晶界迁移率较低。本文中Σ3晶界含量随温度升高明显降低。

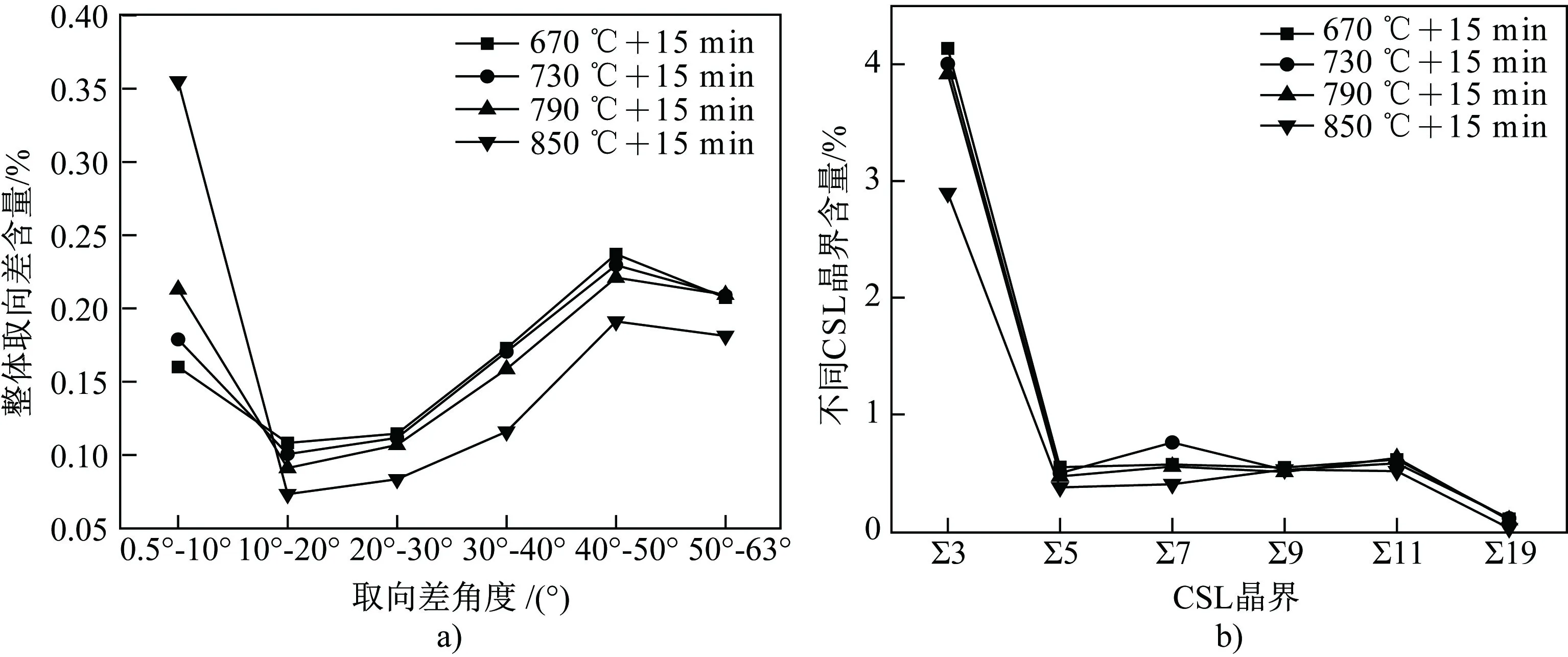

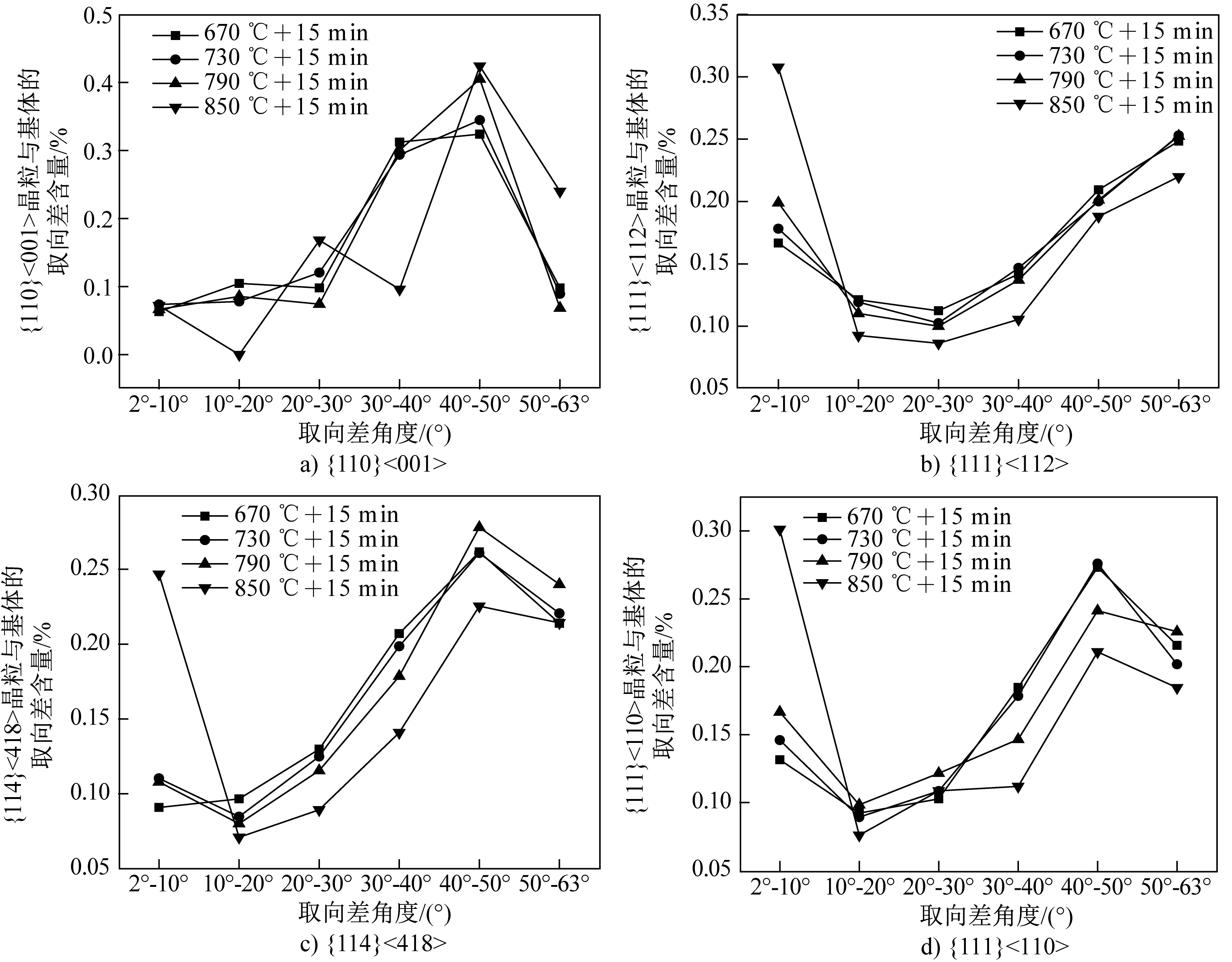

进一步研究了具有取向优势的织构和Goss织构晶粒周围晶界取向差分布,如图6所示。

图6 不同温度下4种取向晶粒与周围基体的取向差Fig.6 Difference between orientations of the different orientation grains and the surrounding matrix at different temperatures

从图6中可以看出,Goss晶粒周围取向差分布相对其他织构高能晶界和大角度晶界占比高,说明虽然前期Goss晶粒数量少且尺寸小,但是后期Goss织构晶粒具有较大的生长优势。{111}<112>织构晶粒取向差分布相比其他织构在高能晶界区域含量较少,表现为{111}<112>织构晶粒的尺寸和含量小于{114}<418>织构。

3 结论

(1)冷轧态Hi-B钢在670~850 ℃循环退火过程中,试样在670℃退火时再结晶就基本完成,退火温度是影响晶粒长大的主要因素(850 ℃影响最为显著)。随着退火温度的升高,晶粒晶界能减小,大角度晶界和高能晶界含量下降。

(2)随着退火温度的升高,{110}<001>、{100}<001>织构含量和强度在初次再结晶过程中不占优势,{111}<112>织构含量逐渐下降,{114}<418>织构和{111}<110>织构含量先减小后增大。

(3)根据晶界取向差分布,{114}<418>、{111}<110>取向晶粒周围高能晶界和大角度晶界含量较高,晶界迁移率较高,晶粒长大较快且尺寸较大;{111}<112>织构晶粒周围高能晶界和大角度晶界含量相对较少,生长优势小,其晶粒尺寸小于{114}<418>织构和{111}<110>织构的晶粒尺寸;Goss织构晶粒在初次再结晶过程中其高能晶界和大角度晶界含量相比其他织构晶粒较高,这为二次再结晶过程奠定了良好的基础。