车身碳纤维接头结构横向弯曲性能研究∗

王海丰,于 野,许现哲,侯文彬

(大连理工大学汽车工程学院,工业装备结构分析国家重点实验室,大连 116024)

前言

轻量化技术作为应对汽车“节能、环保、安全”几大课题的有效措施,已得到业界的普遍认同[1]。碳纤维增强聚合物基复合材料(CFRP)被认为是实现汽车轻量化的重要候选方案。文献[2]中研究了CFRP在车顶盖上的应用及轻量化设计。文献[3]中对CFRP汽车前地板进行了研制。文献[4]和文献[5]中对简化形式的CFRP汽车B柱下端T型接头的机械性能进行了研究。结果显示,施加载荷的方向和几何结构调整显著影响T型接头的刚度。文献[6]中对CFRP方形截面T型接头的横向弯曲性能进行了研究。结果表明,制造过程和试验设置的细节会显著影响T型接头的横向弯曲性能和失效模式。文献[7]中对T型框架结构在弯曲载荷作用下的表现进行了研究。结果显示,内部膜片的引入可以显著加强T型接头的刚度。文献[8]中应用数值方法对T型接头结构中所包含的箱梁通道结构的力学性能进行了研究,并特别关注了结构设计。研究表明,设计中影响性能的关键因素是箱梁通道结构的厚度和截面长度的比值。

本文中探索了CFRP在汽车T型接头结构上的应用。设计并制备了CFRP单帽型T型接头,试验研究了结构的横向弯曲性能与失效模式,分析了二者间的关联;建立了复合材料T型接头有限元模型,并获得了与试验结果相吻合的仿真分析结果;基于调整结构尺寸和铺层数目的灵敏度分析为结构设计提供了重要指导。

1 T型接头设计和制备

参考汽车B柱下端金属T型接头的主体尺寸信息和内、外板组件相结合的结构形式,设计单帽型复合材料T型接头(见图1)。所设计结构中各分支截面相同,去除了内部加强板及表面细节特征,选定尺寸参数时特别考虑了纤维布在结构中心圆角处的铺层问题,铺层数目8层(总厚约2mm),各粘接边缘宽度为20mm。

图1 复合材料T型接头结构设计方案

考虑到T型接头显著的空间结构特征和复杂的承载工况,选择T300型平纹机织碳纤维布作为增强材料,基体材料选择E51型环氧树脂,各组件采用真空辅助成型技术完成常温固化成型,使用环氧树脂胶对修整及清理后的成型组件进行粘合。

2 T型接头的横向弯曲试验

2.1 试验设置

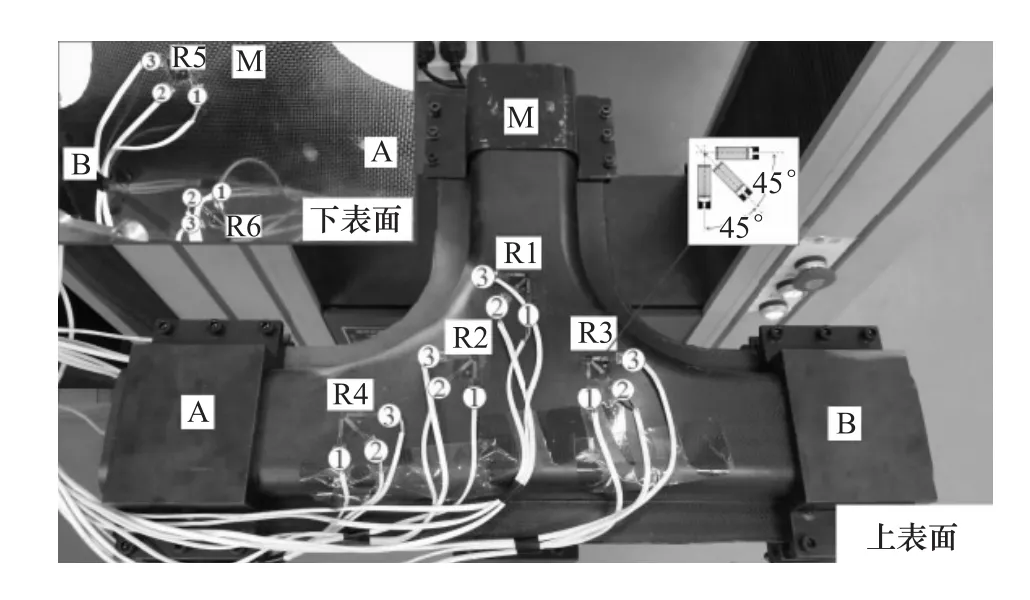

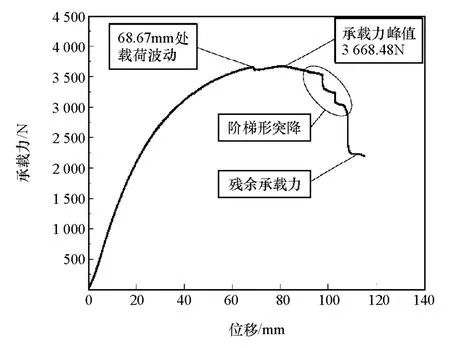

试验布置方案如图2所示。设计了一套可调节式固定装置,以确保试验样件的精准装夹。为获取T型接头外表面特定点的应力应变状态,在其表面布置应变花,如图3所示。试验中电子万能试验机以1mm/s恒速加载,实时输出加载点的承载力-位移曲线,如图4所示。为方便叙述,标记T型接头两侧分支为A分支和B分支,中央分支为M分支。

图2 试验布置方案

图3 应变花粘贴形式

图4 T型接头横向弯曲承载力-位移试验曲线

2.2 试验结果

2.2.1 横向弯曲性能与失效模式

由图4可知,初始加载过程中T型接头的承载力随加载位移呈线性增长,横向弯曲刚度 Ke为125.63N/mm;不久后结构多处发出细碎不断的异响,但观察不到明显破坏,同时T型接头横向弯曲刚度开始逐渐降低。

承载力在加载位移68.67mm时发生了短暂的波动,同时观察到T型接头上表面圆角区域发生细小的裂纹(图5(a));在84.03mm时承载力达到峰值3 668.48N,随后开始缓慢下降。加载位移97.61与102.87mm时,T型接头下表面先后产生f1和f2两处失效区域(图5(b)),对应时刻承载力-位移曲线发生明显的阶梯型突降;随后两处失效区域迅速向彼此方向扩展,并在位移108.11mm时汇合成大面积带状破坏区域(图5(c)),同一瞬间结构发出巨响,承载力突降至2 241N。之后承载力缓慢下降,此时结构被认为失去有效横向弯曲性能,不久停止试验加载。

图5 T型接头下表面失效情况

结合试验现象与CFRP层合板的典型力学特征,认为加载过程中T型接头横向弯曲刚度衰减的一个重要原因是层合板发生了大面积渐进失效。

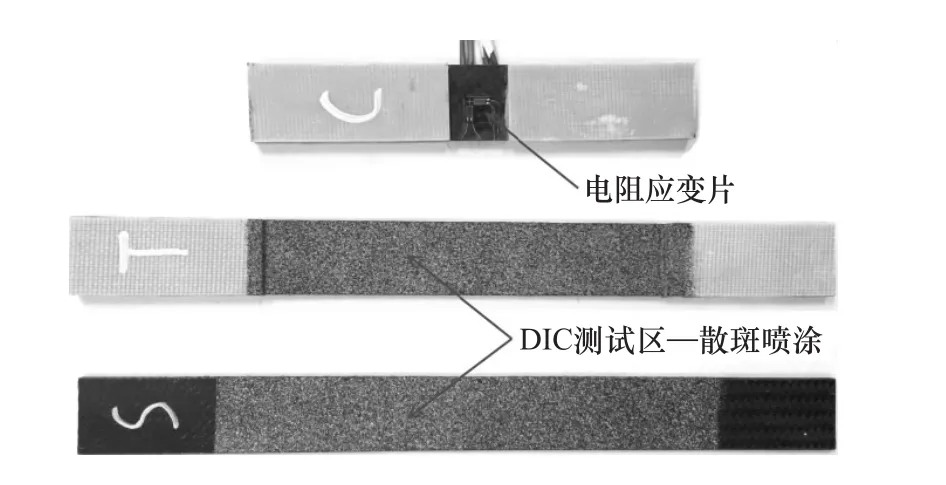

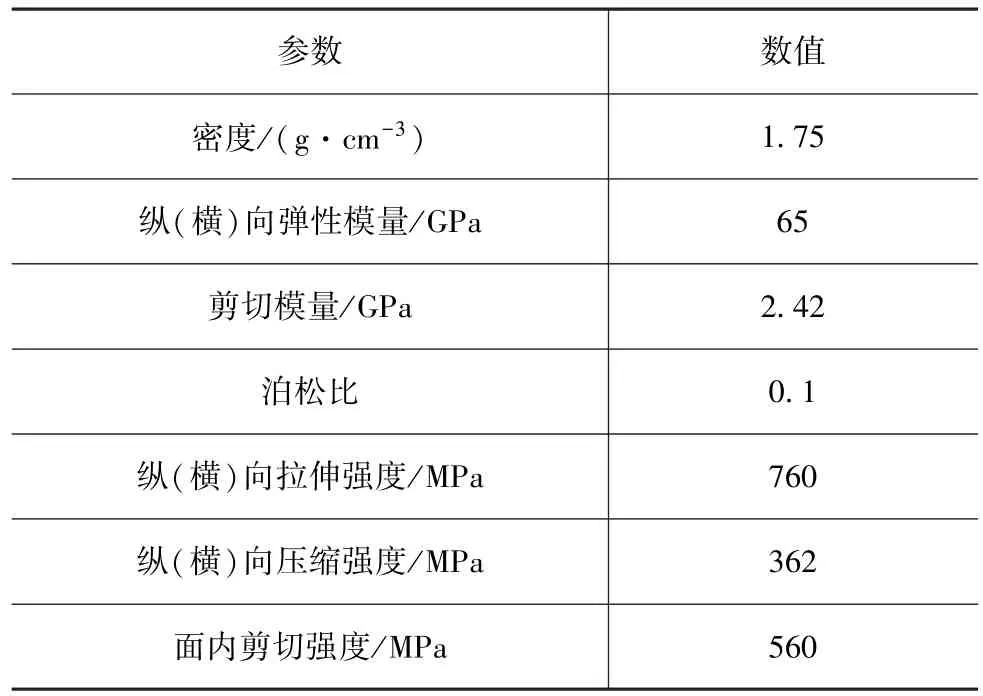

2.2.2 测量点的最大主应力

为顺利进行后续主应力计算和有限元建模,分别按照ASTM D3039,D6641和D3518标准,从制备T型接头平板组件的层合板的多余区域截取并制备拉伸、压缩、剪切试件(图6),进行材料力学性能测试。其中,材料拉伸、剪切测试采用数字图像相关(digital image correlation,DIC)测量技术完成,采用电阻式应变仪进行压缩测试(图7)。

同时,试件拉伸、压缩失效模式如图8所示,获得材料参数如表1所示。

图6 材料力学性能测试试件

图7 材料力学性能测试过程

图8 试件拉伸、压缩失效模式

表1 复合材料力学性能参数

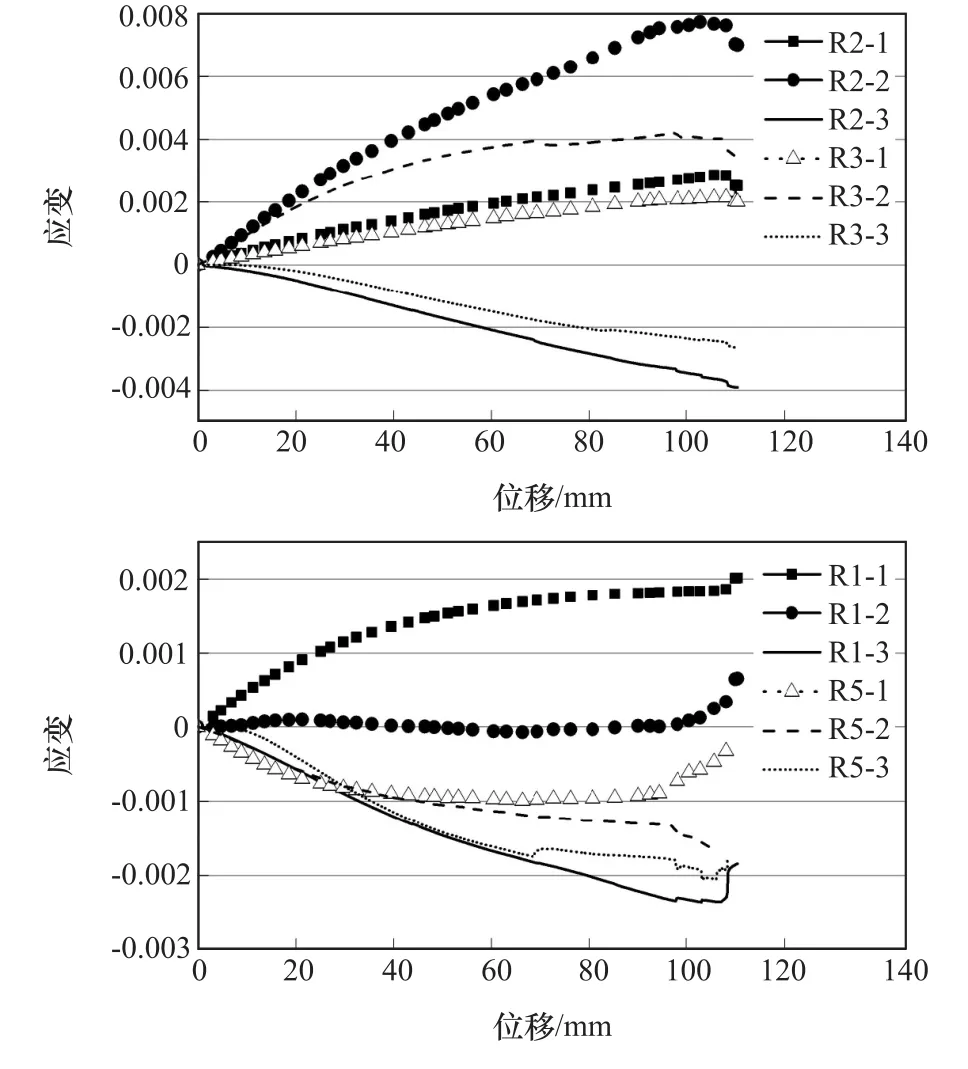

部分测量点位置的应变分量-位移曲线如图9所示。正如预期,应变花R2和R3关于T型接头上表面中线对称布置,同编号的应变分量-位移曲线之间表现出明显的相似趋势。选择合适的材料本构关系对本研究中的正交各向异性复合材料进行最大主应力计算,并通过曲线拟合,获得R1和R2位置最大主应力-位移曲线,如图10所示。

图9 各测量点的应变分量-位移曲线

图10 应变花R1和R2的最大主应力-位移曲线

试验中应变分量曲线R3-2相对于曲线R2-2表现出衰减性偏离,并在位移68.67mm时出现明显波动,此刻R2的各应变分量曲线无明显变化。结合T型接头下表面f1失效区域先于f2失效区域产生这一表现,推测偏离现象是偏向B分支侧的T型接头结构率先发生局部失效引起的。

3 有限元模拟与灵敏度分析

3.1 有限元模拟

在ABAQUS软件中建立有限元模型,如图11所示。模拟试验细节设置边界条件,材料属性由2.2.2节测得(表1),单元类型为S4R;考虑到试验中T型接头内、外板组件粘接处不会发生胶接失效,选择Tie单元建立绑定连接;由于Hashin准则可以有效判断复合材料的纤维或基体拉伸、压缩、剪切失效模式[9-10],是一种“基于机理”的失效准则,近年来在渐进损伤模型中应用广泛,因而选用这一失效准则来模拟本研究中碳纤维T型接头的渐进损伤过程。

图11 有限元模型

在不同加载时刻的T型接头失效情况的有限元分析结果(图12)与试验结果(图5)在失效位置和失效模式方面表现出很好的一致性。

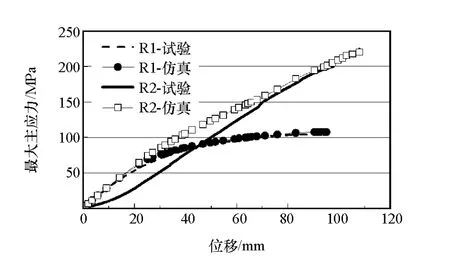

有限元分析与试验获取的T型接头横向弯曲承载力-位移曲线如图13所示。由图可见:仿真试验结果十分吻合;有限元分析获取横向弯曲刚度Kf与试验结果Ke误差小于1%,而承载峰值误差小于3%;同时失效位移和残余承载力也都十分接近。有限元分析和试验获取的T型接头在应变花R1和R2位置的主应力状态曲线对比如图14所示,可见对应曲线之间吻合良好。

图13 承载力-位移曲线对比

图14 R1和R2位置主应力-位移曲线对比

3.2 灵敏度分析

基于上述有限元模型,分析了在改变T型接头各尺寸变量(图1)和内、外板组件铺层数目N1,N2时,T型接头横向弯曲极限承载力F与质量M、横向弯曲刚度K与质量M之间的相对灵敏度,分析结果如图15所示。

图15 相对灵敏度分析结果

由图15可知,改变尺寸变量R或H时,可同时获得T型接头F-M和K-M的相对灵敏度最大值,即在复合材料T型接头设计时,合理增大两变量的取值可以有效提高结构性能,而对结构性能影响效果较小的r,N1和N2等设计变量,可作为结构轻量化研究对象。

4 结论

参考汽车B柱下端T型接头结构,设计并制备了单帽型CFRP材料T型接头。对结构的横向弯曲性能进行了试验研究与有限元模拟。试验结果显示,T型接头横向弯曲刚度随复合材料层合板的渐进失效而逐渐降低,下表面局部失效区域的产生与扩展会导致结构急剧失去横向弯曲承载能力。各项有限元分析结果与试验结果表现出了很好的一致性。灵敏度分析结果显示,合理增大尺寸变量R或H可显著提升结构横向弯曲性能。

研究中,试验结果受试件质量和试验设置合理性的重要影响;细致观察试验设置细节与T型接头失效过程对分析试验结果和建立精准的有限元模型有重要意义;而一个可以对试验进行准确模拟的有限元模型,可被用来代替昂贵的实体结构件,作为研究和预测车身接头性能的有效工具。

目前,复合材料汽车构件与其它车身结构件之间有多种连接方式可供选择,考虑到粘接剂粘接方式具有减轻质量、外观平整、工艺简单、最适合薄壁部件之间连接等多种优良特性,并结合本研究中车身碳纤维接头显著的薄壁特征,推荐选择粘接剂粘接的连接方式。同时,在趋于流行的全碳纤维车身应用中,将车身碳纤维接头与车身碳纤维框架结构进行一体化制备也将是不错的选择。