TOFD检测工艺的技术问题探讨

关 磊,雷 海,余鹏翔,艾文波,刘 刚

(水利部产品质量标准研究所,浙江 杭州 310012)

某水电站压力钢管采用ADB610型高强钢进行焊接,壁厚有3种:25、28、30mm,一类焊缝2728m,二类焊缝453m,根据要求TOFD检测比例为一类焊缝20%,二类焊缝10%,检测焊缝总长约590m,为此,在实施检测前,特针对该项目编制TOFD检测专用工艺。

1 检测工艺中的技术问题探讨

1.1 检测盲区

TOFD(TimeofFlightDiffraction,衍射时差法超声检测)技术广泛应用在对接焊缝的内部质量检测。该技术有工作效率高,定量准确的优势,但是同时也存在检测盲区这一技术弊端。

近表面的缺陷因为"隐藏"在检测盲区内而不能被发现,从而导致缺陷的漏检,而这些漏检的近表面缺陷对焊接产品的危害程度非常大,因此,检测工艺必须考虑检测盲区问题。

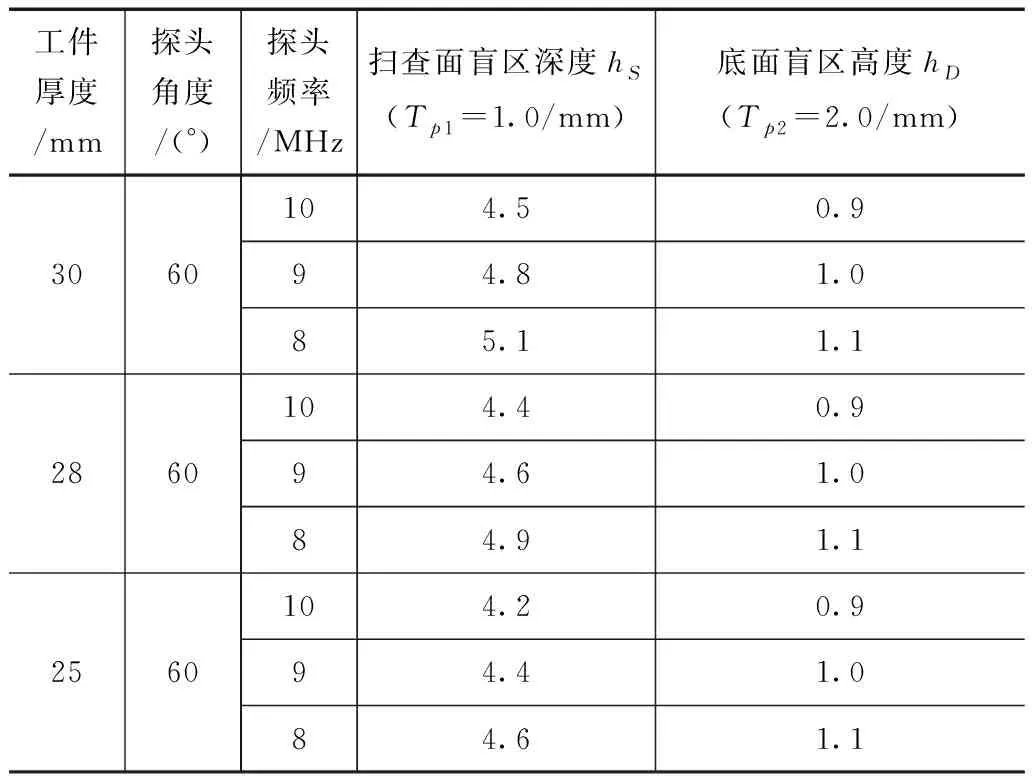

研究者对TOFD技术的检测盲区进行了计算和分析[1],扫查面盲区的高度与直通波声学脉冲长度和探头中心距有关。决定直通波声学脉冲长度的工艺参数是探头的频率和脉冲周期个数,而对于同一探头,它在调试过程中所能达到的脉冲周期个数是一定的,因此,影响直通波声学脉冲长度的因素只有探头频率。因此,为了尽可能地减小检测盲区高度,TOFD扫查中通常选用频率较高的探头。

如果工件厚度一定时,探头中心距和探头角度有关,角度越小,探头中心距就越小,相应的扫查面盲区高度就越小。因此,在实际检测中,采用较小角度的探头来减小扫查面检测盲区的高度。

根据现行标准[2]的规定,工件厚度为12~32mm,推荐的探头频率为10~5MHz,主声束角度为70°~60°,晶片尺寸为2~6mm。在实际工作中,尽量选择性能良好的探头,通过仪器的调节,可以使直通波声学脉冲长度达到1.0个脉冲周期,底波声学脉冲长度达到2.0个脉冲周期,这样大大减小了盲区的高度。因此,据此计算盲区高度,以确定所选探头的参数,计算结果见表1,本项目选择角度相对较小的60°探头。

表1 表面盲区高度计算结果表

1.2 声束覆盖

通过以上分析,所选择的探头角度和频率从理论上保证了检测盲区高度的最小化,但是,TOFD检测还要考虑的一个重要因素是声束的全覆盖,如果一味强调检测盲区高度的最小化而对工艺参数进行优化,不考虑声束的全覆盖,仍然会导致缺欠的漏检。

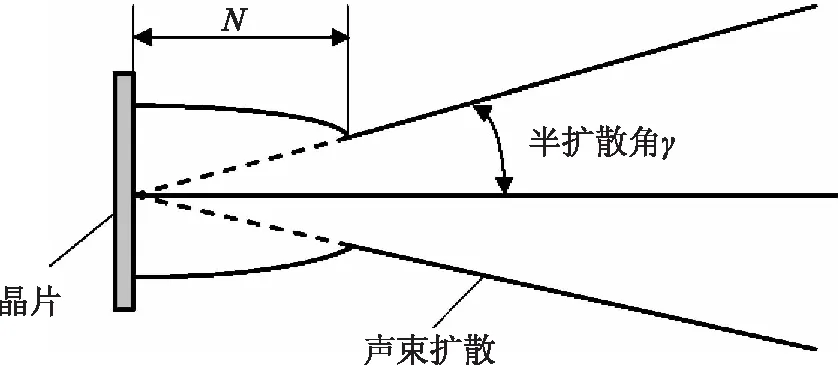

TOFD检测所使用的探头晶片振荡器发出超声波束半扩散角[3]定义为:

sinγ=Fλ/D=Fc/Df

(1)

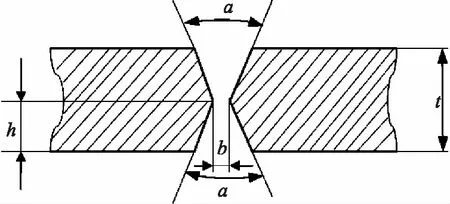

式中,λ—介质中声波波长;D—晶片直径;F—声束边界截取系数,也称扩散因子,与截取的幅度降低值有关,通常取下降12dB时的F值为0.8。探头发出的超声波声束大概描述如图1所示。因探头近场区N的情况比较复杂,目前计算假定的区域为远场区,则上述的公式是适合的[3]。

图1 主声束的扩散

由公式(1)可知,要得到尽可能大的声束扩散,则需要使用相对较低额频率、相对较小尺寸的晶片,而从减小表面盲区高度方面考虑,则需要选用频率较高的探头,因此,必须再次加以优化,以选择更合适的探头。

TOFD检测所使用的探头是具有宽频带窄脉冲的纵波直探头,加上不同角度的楔块,就构成了纵波斜探头。为计算超声波在被测工件中的声束扩散,需要执行如下4个步骤[4]:首先,计算楔块中入射角度θP:sinθP=cP/cLsinθL;其次,计算楔块中声束半扩散角γ:sinγ=Fλ/D=Fc/Df;再次,求出楔块中声束扩散的上下边界角:γ上=θp+γ,γ下=θp-γ;最后,用Snell定律分别求出工件中声束边界角:

sinγL上=cL/cPsinγ上,sinγL下=cL/cPsinγ下

(2)

式中,cp—工件中的声速(取钢中声速为5950m/s);cL—楔块中的声速(取有机玻璃/聚苯乙烯楔块中声速为2400m/s)。

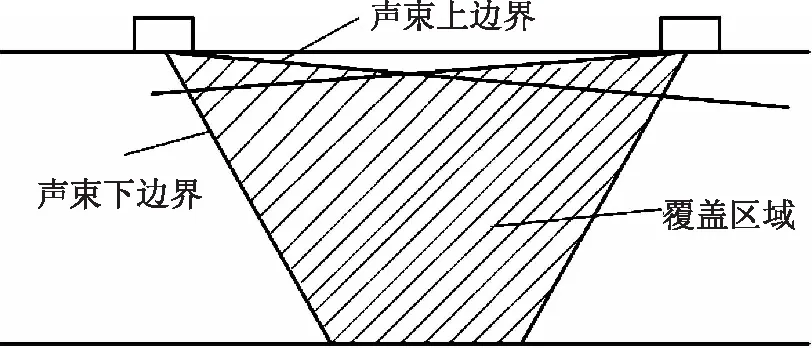

图2为声束覆盖示意图,在声束上折射角为90°时,声束上边界才能到达上表面(由图2可知,实际上达不到90°),而在探头选择时,声束下折射角也要求尽量小,才能实现声束的全覆盖。

图2 超声波声束覆盖示意图

由此可知,计算的声束上折射角尽量为90°时最佳,而声束下折射角越小越好,但是,由Snell定律公式可以看出,声束上折射角增大的同时,下折射角也会增大。以下就从实际应用的角度,对声束下折射角的最大值进行探讨界定。

由图2可知,声束下折射角越小,表明声束覆盖工件的下表面就越宽,对焊缝进行检测时,声束的下覆盖面要覆盖整个焊缝的宽度,才能保证焊缝的根部被声束覆盖。本文就以底部的焊缝宽度作为声束下折射角最大值界定的依据。

在工件焊接中,焊接工艺对工件的焊缝宽度有一定的技术要求,本项目中的工件厚度为30、28、25mm,对此厚度的工件进行对接焊,一般采用双V形坡口,如图3所示。

图3 工件焊接横截面示意图

根据文献[5]中对双面对接焊坡口的规定,可以计算出工件厚度为30、28、25mm的坡口宽度L分别为19、18、15mm,这就是该种厚度的工件焊接的最小焊缝宽度,对超声波声束下折射角最大值的计算也是依此而得到的。

由以上分析可知,为尽可能地减小表面盲区高度,应选择角度较小的探头。对本项目的焊接工件进行TOFD检测,选用常规60°探头,由此可以计算出PCS值2S为69mm。如图4所示,可以求出γL下均为40°,也就是说声束下折射角不大于40°就可实现焊缝根部的声束全覆盖,据此可以计算出满足声束上下折射角最佳值时探头的频率和晶片尺寸,见表2。

图4 声束下折射角计算示意图

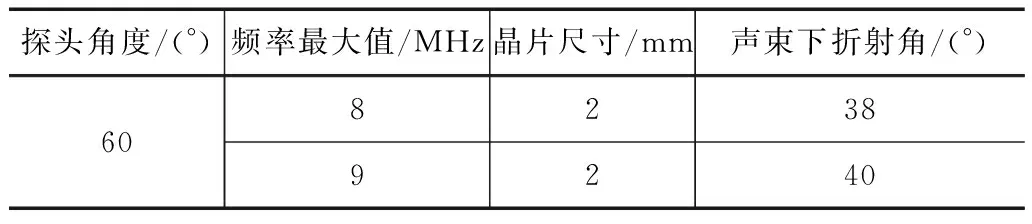

探头角度/(°)频率最大值/MHz晶片尺寸/mm声束下折射角/(°)6082389240

综上分析,可以得出本项目所选用探头的参数及相应的检测盲区高度,见表3,探头应选择角度60°、频率9MHz、晶片尺寸2mm。

表3 表面盲区高度计算结果表

1.3 其它补充检测方法

尽管使用了最优化的工艺参数,虽然底面盲区高度在1.0mm以下,但是扫查面盲区高度最大还是达到4.8mm,也就是说,距扫查表面4.8mm深度的区域还是无法用TOFD进行检测,因此,还需要讨论用其它的检测方法进行补充检测。

水电行业标准中提出采用磁粉检测是作为TOFD检测的补充检测方法,一定程度上可以解决TOFD表面盲区内缺陷的检出。一般情况下,便携式直流磁粉探伤仪,采用连续法检测的深度为5.0~6.0mm[6],满足本项目TOFD检测的补充检测要求。

因此,本项目要求采用便携式直流磁粉探伤仪连续法对焊缝的双面进行补充检测,可保证焊缝的全面检测。

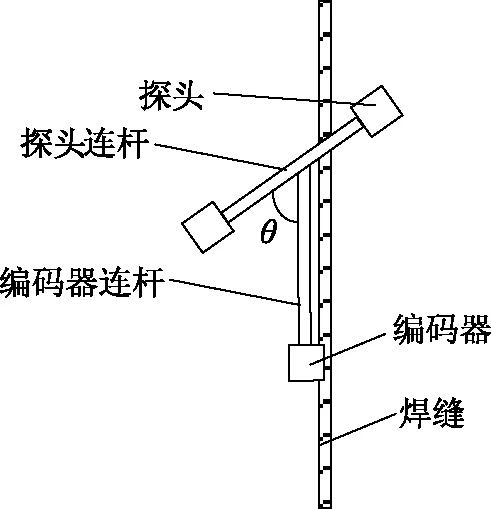

1.4 斜置扫查方法

TOFD检测常采用的扫查方式是非平行扫查,所谓非平行扫查是探头连线与焊缝的长度方向垂直的一种扫查方式。检测中发现,有一种缺欠与焊缝的长度方向几乎垂直,危害性极大,叫作横向缺欠。横向缺欠在对应的TOFD图谱上有时仅仅显示一个不超标的点状缺欠或略有长度的线状缺欠,给判定带来困难,容易出现漏检。因此,必须改变扫查方式,采用探头的连线方向与焊缝的长度方向成一定角度的斜置扫查方式,如图5所示。

图5 非平行斜置扫查方式

检测人员对重要焊缝如“丁字头”焊缝进行检测时,常规非平行扫查发现有点状缺欠或略有长度的线状缺欠时,可附加斜向扫查方式进行二次扫查,以排除横向缺欠的存在。

2 检测工艺的实施

按照上述检测工艺实施检测,本项目共计采集图谱1960幅,经评判发现有24幅图谱出现缺陷,总长度为1.3m,危害性缺陷(裂纹、未熔合、未焊透)8个,其它缺陷16个,通过对出现缺陷的焊缝进行返修,最终复查为合格焊缝。

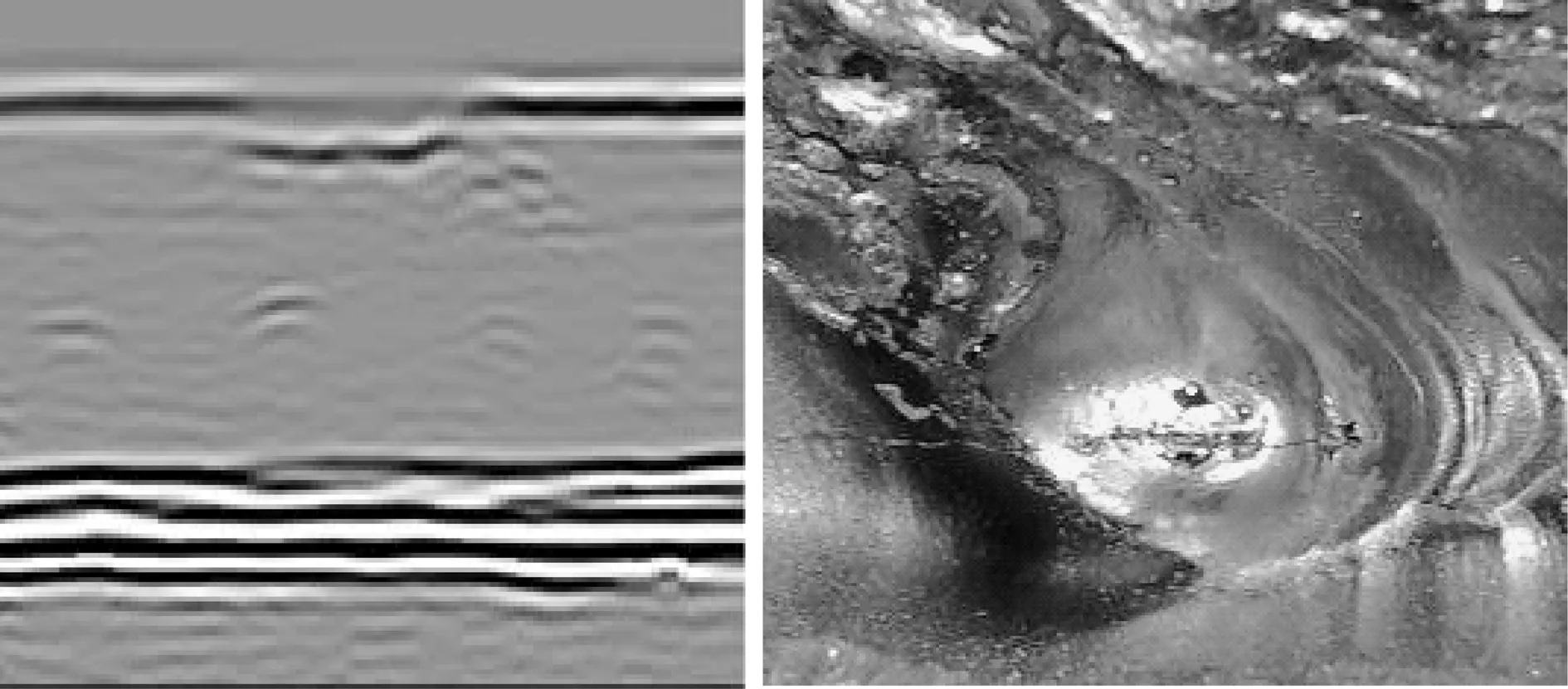

通过对24幅显示缺陷的图谱进行分析可知,其中5幅图谱显示为典型的缺陷,包括3幅图谱显示的近表面缺陷,2幅图谱显示的横向裂纹。在对不合格焊缝进行返修的同时,笔者进行了解剖取证,由于现场工况的限制,只能取得一些典型的解剖图谱,部分图谱和解剖照片如图6—8所示。

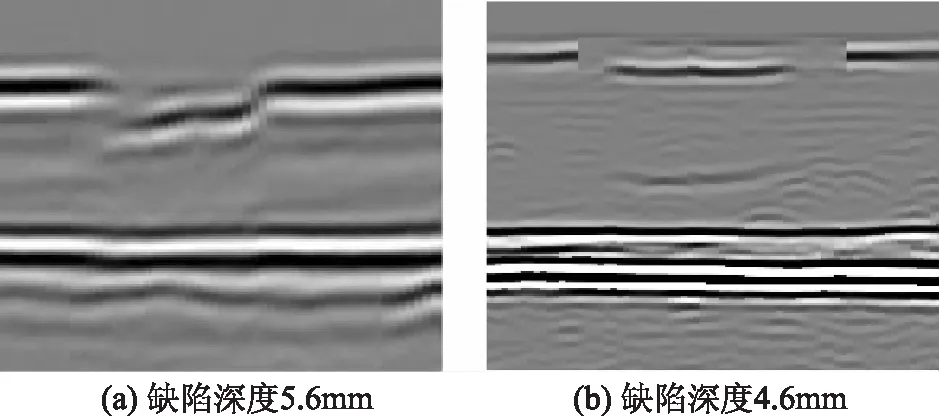

图6为一处近表面裂纹,深度4.8mm,在板厚为28mm对接焊缝处发现,长度26mm,出现在二类焊缝的弧坑处;图7为1处横向缺陷,经解剖证实为横向裂纹,非平行扫查时的长度为4mm,后进行非平行斜置扫查,图谱显示长度为13mm;图8为两处近表面缺陷。

3 结语

(1)本项目的TOFD检测工艺中,参照标准选用频率相对较高,角度较小的探头可以减小检测盲区的高度,并从焊接工艺的角度进行探讨,获得极小的声束下折射角以保证声束全覆盖,以达到探头工艺参数的进一步优化。综上得到本项目所选探头参数为角度60°、频率9MHz、晶片尺寸2mm。

图6 近表面裂纹图谱与现场焊缝照片

图7 横向裂纹图谱与现场焊缝照片

图8 近表面缺陷图谱

(2)通过理论分析探讨,虽然选择了最优化的探头参数配置,但计算发现上表面的检测盲区高度4.4~4.8mm,下表面的检测盲区高度1.0mm,需采用便携式直流磁粉探伤仪连续法对焊缝的双面进行补充检测,以保证焊缝的全面检测。

(3)为排除危害性横向缺欠的存在,本项目采用斜置扫查的方法进行TOFD二次扫查。

(4)本项目采集图谱1960幅,其中24幅图谱出现缺陷,5幅图谱显示为典型的缺陷,包括3幅图谱显示的近表面缺陷,2幅图谱显示的横向裂纹缺陷。