煤尘粒径对瓦斯煤尘爆炸的影响研究

王 博, 苟瑞君, 阚润哲

(中北大学 环境与安全工程学院, 山西 太原 030051)

0 引 言

瓦斯煤尘事故在重特大煤矿事故中占了相当大的比例, 造成了严重的经济损失、 设备损坏和人员伤亡, 一直困扰着我国煤炭工业的发展. 而煤炭作为我国的主体能源, 在国民生产中占据着重要的战略地位[1]. 预估计至2050年, 在我国能源消费结构中煤炭仍将占据主导地位. 所以瓦斯煤尘爆炸的研究具有重要的现实意义.

从工业革命开始, 煤矿瓦斯煤尘事故一直时有发生, 大多数工业国家都对瓦斯煤尘爆炸事故进行过研究, 为进行防爆措施试验, 许多国家成立了专门的研究机构对煤尘爆炸进行系统研究. Cashdollar[2]和Going[3]评估了煤的挥发性和颗粒大小对粉尘爆炸的影响, 还实验测量并比较了20 L 和1 m3爆炸室中不同粉尘的最小爆炸性粉尘浓度(MEC)和限制氧气浓度(LOC). Cashdollar用20 L爆炸容器研究了煤尘爆炸的特点, 并指出煤粒大小和挥发物含量对煤尘爆炸严重程度具有同样重要的决定性影响, 这与Bi等[4]的研究结果一致. 使用两根不同直径和长度的实验管, Bartknecht[5-6]进行了煤尘/空气爆炸实验, 结果表明小尺寸煤尘产生了最大的爆炸火焰速度. Gao等[7]用20 L爆炸球研究了煤尘样品的爆炸下限, 最大爆炸压力和最大爆炸压力升高率, 发现随着煤尘粒径的减小, 爆炸下限降低. 对于给定的浓度, 较细的煤颗粒总是引起较高的爆炸严重性. 与发达国家相比, 中国关于煤尘爆炸的研究起步较晚. 姜秀民[8]、 张超群[9]、 陈占军[10]等分别研究了不同种类煤的燃烧特性, 其研究结论是一致的, 都得出随着煤样的粒径不断减小, 煤样的着火时间提前, 着火温度降低. 陈东梁等[11-12]针对甲烷混合爆炸中不同的煤尘粒对复合爆炸火焰的传播特性和煤尘最低爆炸浓度的影响进行了分析. 李小东[13]、 高聪[14]、 刘义[15]、 毕明树[16]等针对煤尘粒径变化对甲烷煤尘混合爆炸的影响进行了实验, 得出煤尘粒径越小, 爆炸压力升高且爆炸下限降低.

综上分析, 关于煤尘粒径在不同情况下, 煤尘爆炸特性的研究已取得一定的成果, 但对于不同质量百分比的混合煤尘爆炸研究相对较少. 本文运用有限元软件Fluent模拟其爆炸过程, 对爆炸压力进行研究分析, 为实际降低煤尘爆炸危害提供有力的参考.

1 数值模拟

1.1 物理建模及网格划分

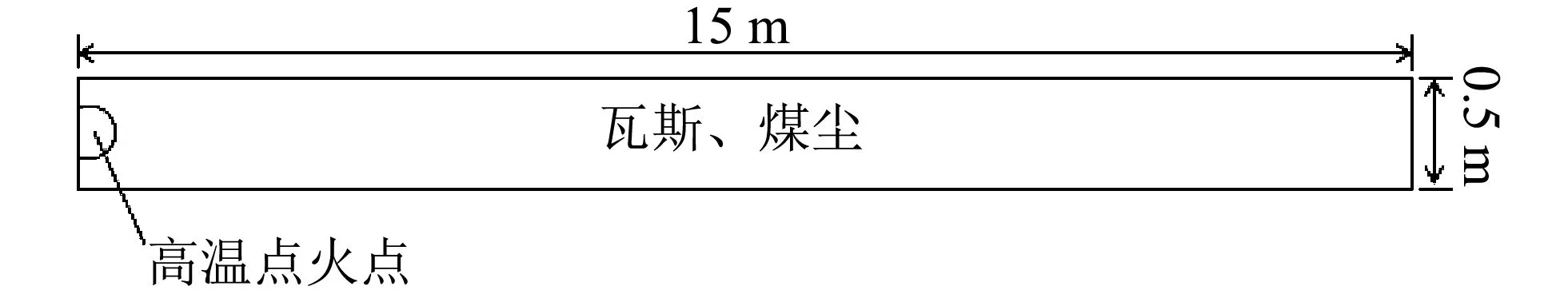

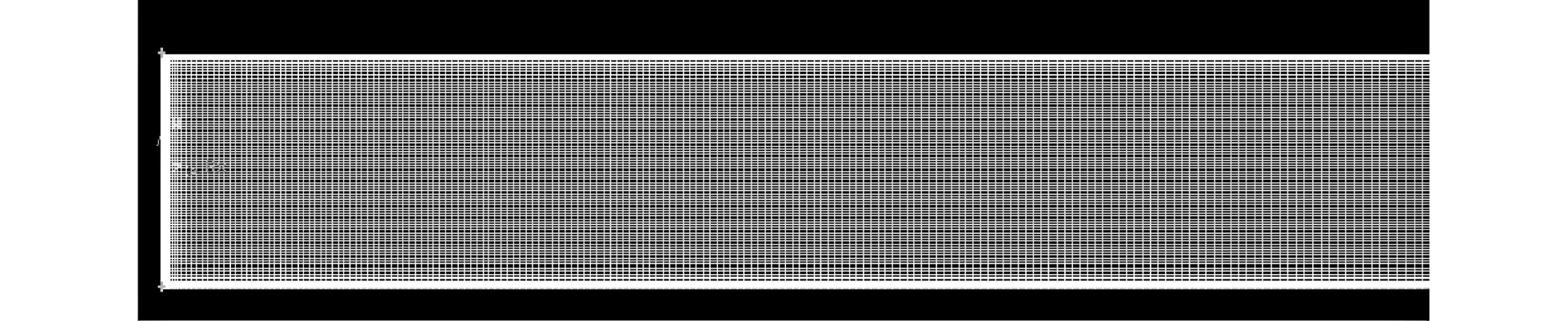

井下巷道瓦斯煤尘爆炸过程复杂, 为简化计算, 建立了长为15 m, 宽为0.5 m的二维矩形模型, 整个区域为封闭区域, 充满瓦斯煤尘, 区域左侧设置高温点火点, 在空间内部选择合适的的监测点对其爆炸压力进行监测, 物理模型如图 1 所示. 划分网格时考虑到壁面会对爆炸产生影响, 因此对壁面进行边界层处理. 区域内部采用四边形结构网格建模, 网格尺寸0.01 m(并对网格尺寸为0.02 m, 0.03 m进行了验证, 其对模拟结果没有影响), 部分模型的网格划分如图 2 所示.

图 1 物理模型Fig.1 Physical model

图 2 网格划分Fig.2 Meshing

1.2 初始条件和边界条件的设置

1) 初始温度: 点火区域为2 000 K, 其他区域为300 K.

2) 初始压力: 点火超压为2 000 Pa.

3) 初始速度: 整个区域速度为0.

4) 初始组分: 空气组分为氧气和氮气, 其体积分数分别为22%和78%, 甲烷体积分数为9%. 设置煤尘质量浓度并计算出煤尘射入时间, 使煤尘通过底面均匀射入并与瓦斯充分混合.

巷道壁面为无滑移、 绝热边界设置, 壁面粗糙度为0.5.

1.3 数学模型

根据煤尘爆炸机理得知煤尘爆炸是指达到一定温度时, 挥发分析出和空气混合在高温下作用, 其实质是气体爆炸, 同时还伴随着固体碳颗粒的燃烧[17]. 而现下气固两相爆炸的模拟方法有两种: 欧拉-欧拉(Eulerian-Eulerian)法和欧拉-拉格朗日(Eulerian-Lagrangian)法. 本文采用欧拉-拉格朗日模型.

1) 连续方程

2) 动量方程

3) 能量方程

4) K方程

5)ε方程

式中:τij为应力矢量;ρgi为重力分量;Fi为由阻力和能源引起的其他能源项;keff为湍流热传导系数;Sh为定义的体积源;Gk为由层流速度梯度而产生的湍流动能;Gh为由于浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总的耗散率的影响.

瓦斯与挥发分的气相燃烧选择涡耗散概念模型, 固体碳颗粒燃烧选择扩散-动力控制燃烧模型.

运用颗粒相模型对煤尘颗粒直接模拟, 通过积分拉式坐标系下的颗粒作用力微分方程来求解离散相颗粒的轨道, 颗粒的作用力平衡方程为

式中:u为流体相速度;up为颗粒速度;μ为流体动力粘度;ρ为流体密度;ρp为颗粒密度;dp为颗粒直径; Re为相对雷诺数;CD为曳力系数.

采用SIMPLE算法求解.

2 模拟结果及分析

2.1 模拟结果与实验结果的对比

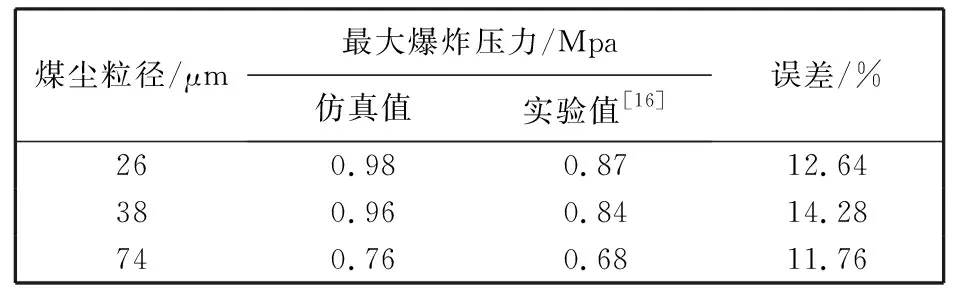

根据上节所述的数值模拟数学模型, 在所建的模型中完成瓦斯煤尘复合爆炸, 设置瓦斯体积分数为9%, 煤尘浓度为500 g/ m3, 煤尘粒径分别为26, 38, 74 μm. 模拟结果如表 1 所示, 并与毕明树[16]研究的实验结果进行对比.

由表 1 的对比可以看出数值仿真很好地模拟出了复合爆炸的最大爆炸压力随着粒径变化的变化趋势, 这与毕明树的研究结果一致: 煤尘粒径越小, 爆炸压力越大. 且最大爆炸压力在不同粒径下的计算误差为10%~15%, 在可接受的范围内. 存在误差的原因主要有: ① 模型的简化; ② 模拟的瓦斯煤尘分布情况与实际情况有一定的差距.

表 1 不同粒径下实验与仿真得到的爆炸最大压力

2.2 大颗粒煤尘质量百分比对复合爆炸压力的影响

煤尘是煤矿生产过程中产生的直径小于 1 mm 的煤粒. 但只有粒度为0.075 mm左右的煤尘才是参与爆炸的主体[18].

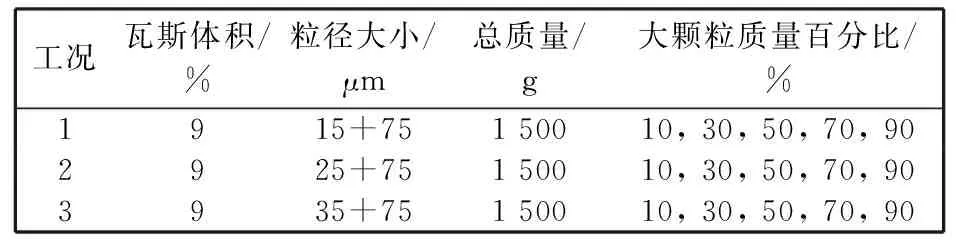

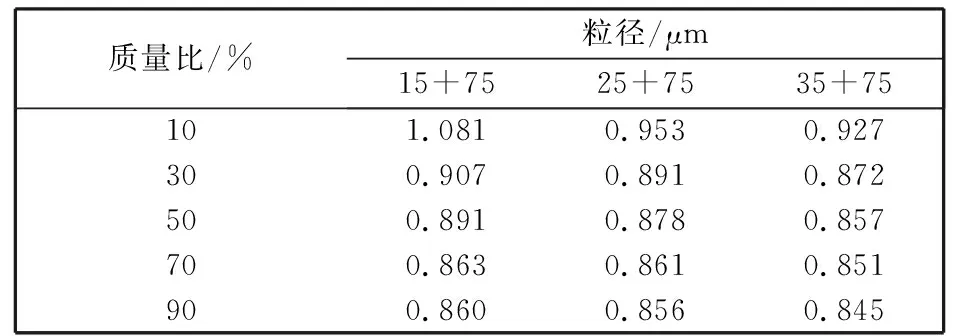

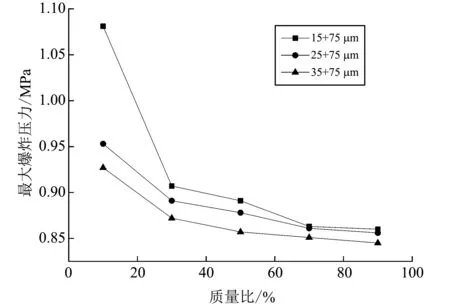

为了研究大颗粒煤尘对瓦斯煤尘爆炸压力的影响, 设定煤尘浓度为200 g/ m3, 选取粒径为 75 μm 的大颗粒煤尘分别与粒径为15, 25, 35 μm的小颗粒煤尘在15 m×0.5 m的二维矩形中进行瓦斯煤尘爆炸模拟, 模拟工况如表 2 所示. 模拟结果如表 3 所示, 不同工况下的最大爆炸压力与大粒径煤尘所占质量比的关系如图 3 所示.

表 2 模拟工况

表 3 大颗粒煤尘不同质量百分比的最大爆炸压力

由图 3 可以看出, 3种工况下的爆炸结果有相似的规律: 随着大颗粒煤尘质量百分比的增大, 瓦斯煤尘爆炸的最大爆炸压力呈现下降的趋势, 大颗粒煤尘质量百分比为10%时, 最大爆炸压力最大, 质量百分比为90%时, 最大爆炸压力最小; 从另一角度可以发现, 混合煤尘中小颗粒煤尘粒径越小, 混合粒径下瓦斯煤尘爆炸的爆炸超压越大, 这与前期研究人员对同一粒径煤尘的爆炸研究结果一致: 煤尘粒度越小爆炸超压越大. 这是由于粒径较小的煤粉更易于加热并且释放更多挥发性物质, 导致更高的燃烧速率并产生更大的爆炸压力, 当颗粒尺寸增大时, 煤尘的有效比表面积将大大减小, 氧气只能与煤尘颗粒的表面进行氧化作用, 这样反应的相对面积比起小颗粒煤尘会相应地减小, 降低了能量的释放, 爆炸强度降低.

图 3 大颗粒煤尘不同质量百分比的最大爆炸压力Fig.3 Maximum explosion pressure of large particle coal dust with different mass percentage

由图 3 可得大颗粒煤尘质量百分比介于10%~50%时, 爆炸超压下降幅度较大, 而质量百分比处于50%~90%时, 爆炸超压下降幅度较小, 几近趋于平缓. 相同煤尘浓度下, 粒度的增大会减少煤尘颗粒的数量, 相对减少了煤粉的有效反应表面, 降低了爆燃的速率, 随着大颗粒煤尘的增多, 会导致向相邻煤颗粒传热的效率降低, 引起爆炸压力的缓慢下降.

2.3 混合煤尘对复合爆炸压力的影响

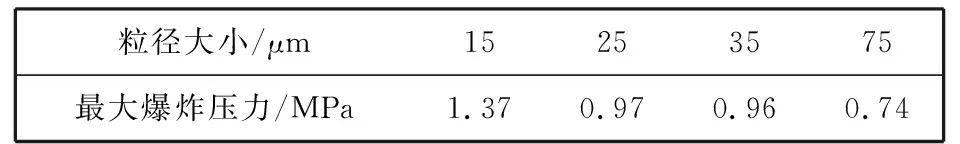

为了研究煤尘粒径对爆炸超压的影响, 将选择的4种粒径的煤尘分别进行模拟, 其模拟结果如表 4 所示.

由表 4 可知, 煤尘粒径为15 μm时, 最大爆压为 1.374 MPa, 煤尘粒径为75 μm时, 最大爆压为0.749 MPa. 由表 3 可知, 粒径为15 μm和75 μm的煤尘混合时, 在粒径75 μm的煤尘质量百分比为10%时最大爆压最大, 为1.081 MPa, 质量比为90%时最大爆压最小, 为0.860 MPa. 由此可得粒径为15 μm 和75 μm的煤尘混合时的最大爆压一直处于煤尘粒径为75 μm时的最大爆压与煤尘粒径为15 μm时的最大爆压之间. 这是因为混合煤尘中粒径有大有小, 相比较全部为小颗粒的煤尘, 其反应表面积较小, 所释放的能量较小, 爆压低; 相比较全部为大颗粒的煤尘, 其反应表面积较大能够释放出较大的能量, 爆压大. 即说明大颗粒与小颗粒煤尘混合爆炸的最大爆压大于大颗粒煤尘爆炸的最大爆压并且小于小颗粒煤尘爆炸的最大爆压, 即混合粒径的煤尘爆炸其最大爆压一直处于大颗粒煤尘爆炸的最大爆压与小颗粒煤尘爆炸的最大爆压之间, 并且不会超出这个范围.

表 4 不同煤尘粒度的最大爆炸压力

2.4 混合煤尘对复合爆炸火焰传播速度的影响

在所建模型中对爆炸过程进行了模拟, 当煤尘喷射完成后开始点火, 瓦斯直接与氧气作用发生爆炸, 产生热量使温度升高, 煤尘吸收热量使温度继续升高, 大于挥发的热解温度, 挥发分析出与氧气作用, 剩下焦炭燃烧.

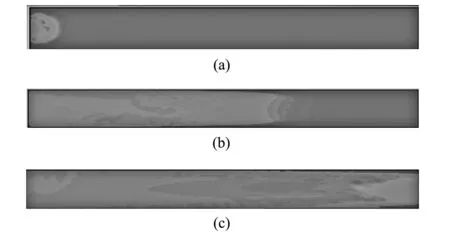

如图 4 所示为瓦斯煤尘爆炸后的火焰传播过程变化图, 开始阶段火焰以高温点为中心以球面的形式向四周传播, 随后传播火焰会充满整个横截面区域, 获得稳定的平面传播流场, 以平面的形式向前传播.

图 4 火焰传播过程Fig.4 Flame propagation process

压力变化如图 5 所示, 由图可得压力随着时间的变化会先增加后趋于缓和, 但是由于壁面的反射作用使压力在最高峰后出现微小的的上下浮动, 最终下降趋于平缓.

图 5 压力与时间曲线Fig.5 Pressure versus time curve

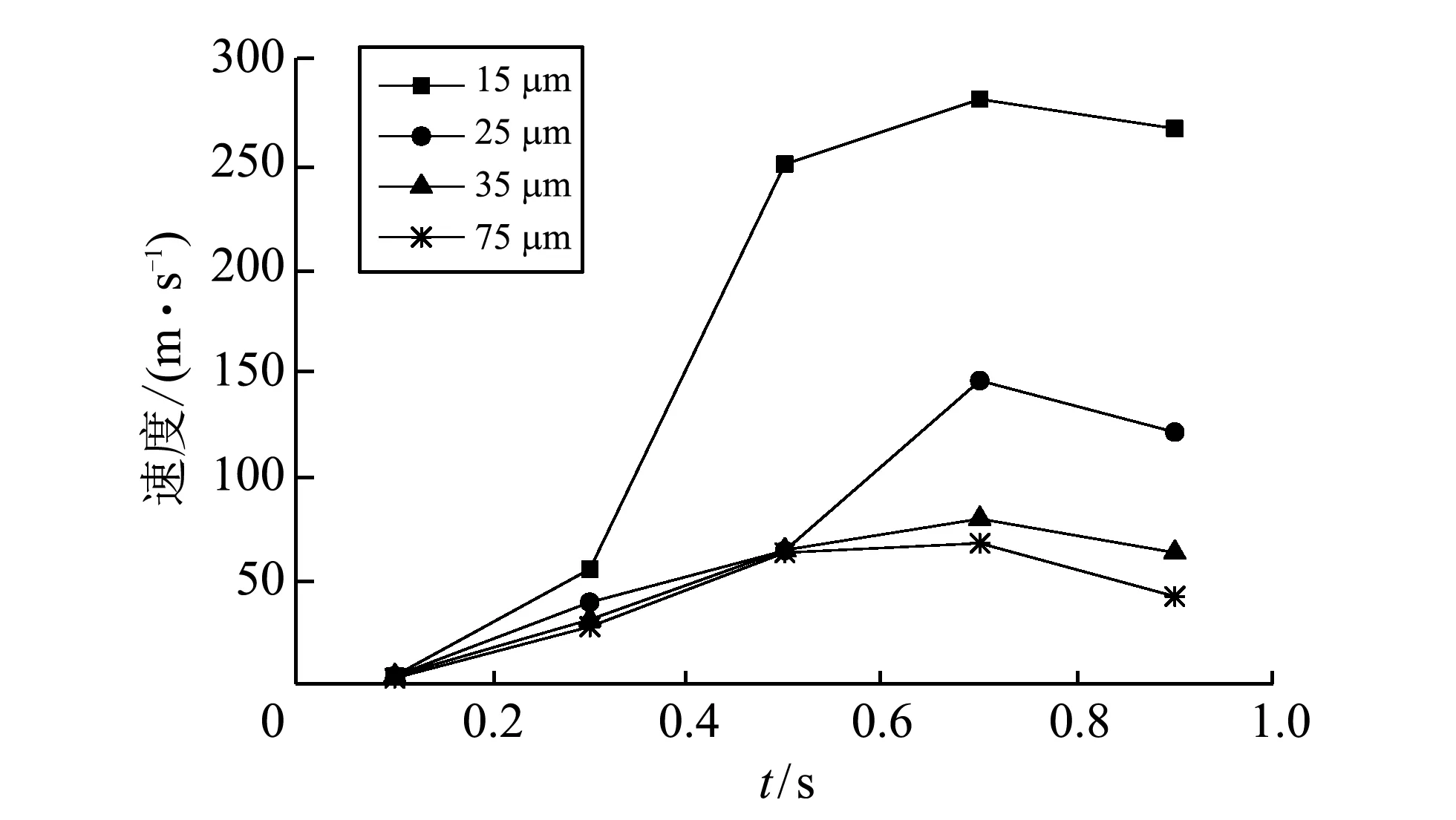

图 6 为在同一时刻下, 不同粒径煤尘爆炸后的火焰传播速度变化趋势, 火焰速度都是快速上升达到最大值后再下降.

图 6 同一时刻下的火焰传播速度变化Fig.6 Change in the speed of flame propagation at the same time

这是由于随着爆炸时间持续, 已燃气体把热量传给相邻的未燃混合气体层并点燃它, 这一层气体反应放热使温度升高, 又去点燃邻近的未燃混合气体层, 以此类推不断地向前推进, 达到一定的极限后不再传播. 由图可以看出同一时刻下, 煤尘粒径越小, 火焰传播速度相对较大. 这是因为大颗粒煤尘比较难加热, 随着粒径的增大, 其与氧气作用的面积减少, 能量损失, 传热效率降低, 传播不稳定导致火焰速度的相对较小.

3 结 论

1) 在大颗粒煤尘和小颗粒煤尘混合下的瓦斯煤尘爆炸中, 随着大颗粒煤尘质量百分比的增大, 最大爆炸压力呈现下降的趋势, 但不同质量百分比值之间下降趋势不同, 大颗粒质量百分比介于10%~50%时, 爆炸超压下降幅度较大, 而质量百分比处于50%~90%时, 爆炸超压下降幅度较小.

2) 在大颗粒煤尘和小颗粒煤尘混合下的瓦斯煤尘爆炸中, 其最大爆炸压力一直大于大颗粒煤尘爆炸时的最大爆炸压力且小于小颗粒煤尘爆炸时的最大爆炸压力, 即混合煤尘的瓦斯煤尘爆炸压力一直处于一个范围之内.

3) 瓦斯煤尘爆炸后, 火焰先以高温为中心向四周球形传播, 接着以平面向前传播, 而压力随时间变化先上升后下降最终趋于平缓. 且火焰传播速度呈现先升后降的趋势, 在同一时刻, 粒径越小火焰传播速度相对越大.

在实际煤矿中煤尘大小不一, 能有效控制煤尘之间的质量百分比, 对进一步降低煤尘爆炸的危害有着重要的作用.