程控阀故障分析与防控

朱狄,高仁鹏,纳赛尔

(中国石油独山子石化分公司炼油厂,新疆 独山子 833699)

1 前言

某制氢装置以天然气和加氢低分气为原料,采用烃类蒸汽转化、中温变换、变压吸附技术,每小时氢气产量8×104Nm3,供加氢装置使用。装置工艺由原料气脱硫、转化、变压吸附(PSA)3个单元组成。

变压吸附(PSA)单元主要作用,是将制氢装置转化炉产生的富含氢气的混合气体,以及外部输送来的富含氢气的气体通过变压吸附的原理来将富氢的混合气体分离,提供纯度高达99.9%的氢气并入系统氢气管网,供下游的加氢装置使用,同时附属产生一部分含有一定热值的气体供制氢装置转化炉作为燃料使用。

变压吸附(PSA)单元由吸附塔、顺放气罐、解吸气缓冲罐、解吸气混合罐、液压油箱、液压油泵以及程控阀组成。PSA单元主流程的工序包括:吸附、一~四均降、顺放、逆放、冲洗、四~一均升、产品氢终升共13个工艺步序,总计8个程控阀分别对应不同的工艺步序,分别标记为1~8号程控阀。

从2009年投用至今,PSA单元的吸附塔、顺放气罐、解吸气缓冲罐、解吸气混合罐、液压油箱、液压油泵等部件未发生影响装置正常生产的故障或事件,而PSA单元的程控阀则时有出现不正常或不正确的开关状态,导致系统氢网大幅度波动,进而影响后续的加氢装置大幅度波动,严重时,加氢装置还因此被迫停工。因此,提高PSA单元的可靠性,尤其是程控阀的可靠性至关重要。

2 PSA运行现状及检修情况汇总

从2017年5月14日起,该制氢装置的PSA单元的程控阀接连发生打不开或关不上的情况,严重影响了下游的加氢装置的正常生产,为此对制氢PSA单元进行全面的检查与维修。根据检修工作与辅助配合性工作的工作量与工艺生产的平衡,从2017年7月3日起,每周检修一个吸附塔的8台程控阀,至2017年10月13日,所有吸附塔的程控阀检修完毕,总计检修80台套。

检修主要分为检修机械部分与检修控制系统部分。

2.1 机械部分

(1)主要为更换7、8号程控阀的放大器,并对新旧放大器进行解检。(2)根据程控阀拆解出的情况来判定是否更换程控阀油路活塞的泛塞组合密封与外三角组合密封。(3)清理油缸与活塞上存在的油泥、铁锈等杂质。

2.2 控制系统部分

按计划更换1号、2号电磁阀,对3-8号电磁阀进行解检与清理,根据拆检结果决定是否更换,清理、更换完成后回装,回装完成调试正常后交付车间。

2.3 普遍存在问题

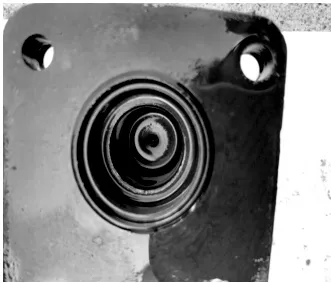

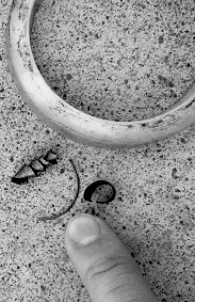

(1)泛塞组合密封(弹簧密封圈)。聚合物介质老化,颜色变黄,变硬;部分存在少量的弹簧片变形或断裂,如图1所示。(2)外三角组合密封(O型圈及外密封圈)聚合物介质老化,部分存在小段的磨损或破裂,如图2所示。

图1 泛塞组合密封颜色变黄,变硬,弹簧片变形、断裂

图2 外三角组合密封老化,存在小段的磨损或破裂

2.4 检修过程出现较为严重的问题代表性的概述

机械部分

(1)某塔的5号程控阀油缸内有大量的油泥,如图3。(2)某塔的4号程控阀的外三角密封严重损坏,如图4所示。(3)某塔的8号程控阀放大器内部磨损,如图5所示。(4)某塔的 2号程控阀油缸磨损,如图6所示。(5)某塔的5号活塞生锈,如图7所示。(6)某塔7号程控阀的新放大器内有大量的杂质,如图8所示。

图3 某塔5号程控阀油缸内有大量的油泥

图4 某塔4#阀的外三角密封严重损坏

图5 某塔8号程控阀旧的放大器内部磨损

图6 某塔2号程控阀油缸磨损

图7 某塔5号程控阀活塞有铁锈

图8 某塔7号程控阀的新放大器内有大量的大型杂质

对于机械部分出现故障的原因,总体可归纳为3大类,分别为程控阀活塞密封的老化与失效问题,元件、配件的可靠性问题以及程控阀内进水导致的锈蚀与磨损问题。

2.5 控制系统部分

控制系统检修部分主要为更换特定的电磁阀,并对相应的线路进行防松检查。除去固定更换的1、2号程控阀的电磁阀外,还更换了在运行、检修以及调试过程中出现故障或错误的电磁阀。历时3个多月的检修经验表明,如某程控阀出现了错误或报警,一般对相应的电磁阀进行检修或更换,都能解决问题。

对于控制系统部分出现故障的原因,还是电磁阀的可靠性问题,此类问题可以和机械部分的元件、配件的可靠性问题统称为设备元器件的可靠性问题。

3 原因分析与控制措施

对于上述的3个原因对应的解决措施如下。

(1)定期更换程控阀活塞密封,在其生命周期内,提前进行更换,并择机对部分密封组件进行抽样检查,以确定密封更换的时机与数量,以便及时掌握设备的运行状态,避免无效的工作量以及人力财力的浪费。

(2)从源头上解决元器件的可靠性问题,增大对设备元器件的抽检比例。由于程控阀、放大器与电磁阀都是大批量的发货,根据现场检修的经验,目前的抽检比例无法保证设备元器件到现场后是百分之百的合格品。此后此类元器件到现场安装之前,做到能检则检,同时将压力传递至供货商与生产商,使其保证其产品在出厂与转运过程中的优质与有效。进而从源头上控制设备元器件的质量。

(3)对于程控阀内进水导致的锈蚀与磨损问题,可分为两个方面,一方面是检修过程中可能出现的问题,另一方面则有可能是工艺生产中的出现的偏差。对于检修过程,可能是由于上次检修时,防雨罩没有及时上好,致使在检修过程中进入雨水,导致少量的油泥与铁锈产生,在油缸内摩擦,而生成大量的油泥。对于工艺生产中的出现的偏差,则可能由以下部分产生。

4 工艺生产部分

对于工艺生产部分,工艺介质的富含氢气的气体和程控阀的驱动部件物理隔离,不会对程控阀的运行造成影响,主要的影响在于程控阀两侧的压差可能造成程控阀开关状态的偏差,此项问题主要体现在4号程控阀上,在某吸附塔二均升与相应的一个吸附塔三均降的步序时,程控阀两侧压差最高可达1MPa,而其他程控阀两端的差压不会超过0.5MPa,且4号阀的错油门的孔径也并不大于其他程控阀的错油门孔径,因此4号程控阀因压差过大的原因造成程控阀错误状态的几率较其他程控阀明显偏大。

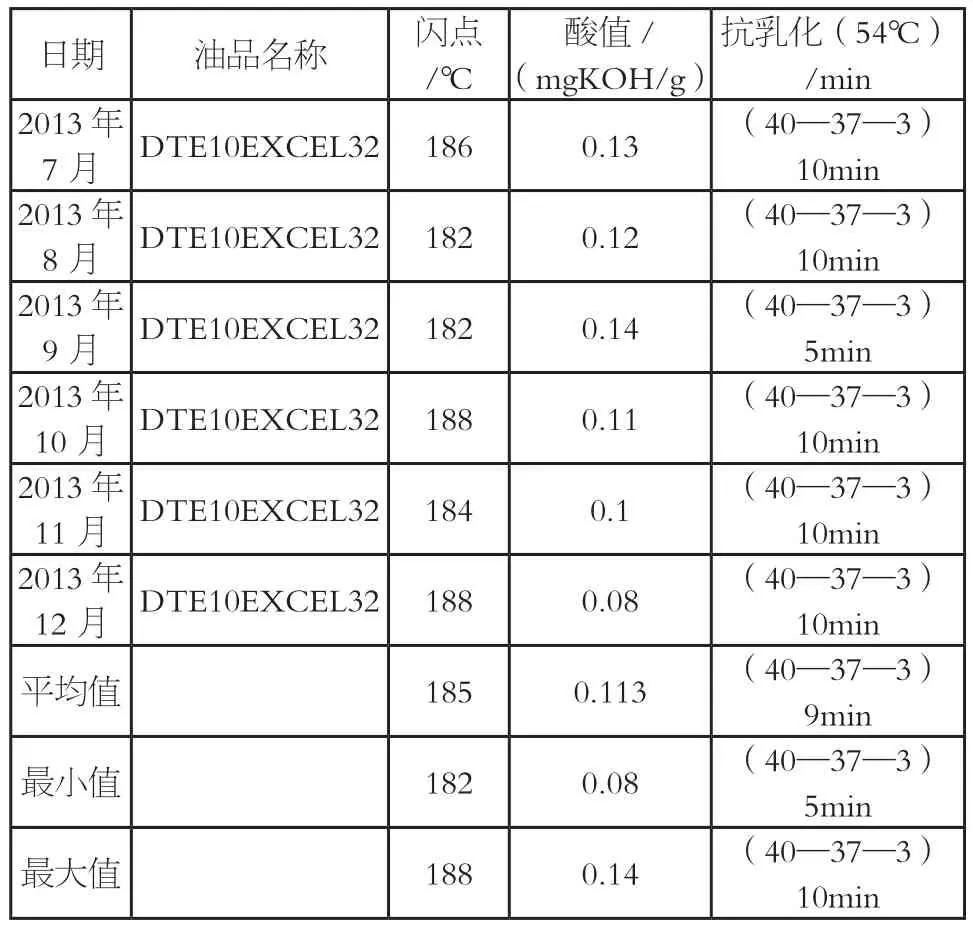

其次因为润滑油国产化的原因,装置早期将原设计的液压油由美孚DTE10EXCEL32换成目前的昆仑L-HV32液压油,两者相应的差别主要体现在润滑油的抗乳化与酸值等常见主要性能指标上,两种不同的润滑油在运行1~2年期间对应的化验分析如表1、2(略去性质相同或相近的部分)。

表1 原设计用油DTE10EXCEL32运行1~2年期间的相关化验分析

对比两者的化验分析,国产化滑油L-HV32#的酸值是国产化前的润滑油DTE10EXCEL32酸值约4倍,润滑油对管路或部件的腐蚀或部件上易脱落的部分的剥离更为明显,当杂物,进入润滑油的管路中,更易产生铁锈和油泥等杂物堵塞程控阀的进出口油路,从而影响程控阀瞬间驱动的扭矩,造成程控阀开、关不到位或无法开关,对生产造成极大的影响。

两种润滑油的抗乳化性能平均值分别为9分钟和17分钟,更换国产化润滑油后的抗乳化性能明显下降,润滑和减振的性能明显下降,使PSA系统的程控阀在瞬间需要改变开关状态时无法及时削减振动,润滑效果减低,也加大了阀门卡涩的几率,造成程控阀的开关故障的几率增加。

制氢装置2011年经过第一次大修,2013年下半年,PSA程控阀仅出现了一次打开不到位的情况,此时DTE10EXCEL32经过大修换油后,运行时长为13~19个月;2015年制氢装置第二次大修,更换PSA液压油站润滑油,此时的润滑油运行时长为9~17个月,运行时长小于原润滑油的运行时长,但在5~7个月期间,总计出现了 14次不正常的开关状态,故障率确是更换原润滑油运行状态下的14倍,虽然存在程控阀固件和配件的老化的原因,但程控阀的相关固件的设计寿命为15年,目前仅运行8年,相关固件的老化不能造成14倍故障几率的影响。2017年10月中,在更换完程控阀的相应电磁阀和程控阀内的密封组件后,其后运行不到2星期,还是出现程控阀无法正常开关的情况,此时相应配件处于完好状态,可见程控阀配件问题也仅是影响PSA程控阀平稳运行的主要原因之一。

表2 更换国产化用油L-HV32后运行1~2年期间的相关化验分析

在10月底将PSA液压油在线更换后,运行了75天,暂未出现程控阀故障问题,在2018年2月,再次对PSA液压油再次进行在线更换,从初次换油到目前为止,总计运行300天,未出现程控阀故障问题。由此可见,润滑油的质量直接关乎PSA程控阀的平稳运行。

5 结语

根据3个多月对PSA程控阀及相应附件的检查检修情况以及历年来PSA运行的相关数据表明。(1)定期更换程控阀活塞密封组件,在密封组件生命周期内,提前进行更换,并择机对部分密封组件进行抽样检查。(2)从源头上解决元器件的可靠性问题,增大对设备元器件的抽检比例。(3)通过对检修过程与质量的控制,以降低雨水进入PSA液压油系统的几率;并缩短更换现有的国产化润滑油的运行周期。

通过对以上控制措施的落实,有效的降低PSA程控阀的故障几率,有效地保证PSA单元长周期平稳运行,为下游加氢装置平稳运行提供了保障。