电磁导波与脉冲涡流检测仪

刘瑞庆 ,李大伟, 吴朝来,葛宜元

(1.中铁隧道局集团有限公司专用设备中心,河南洛阳 471009;2.佳木斯大学机械工程学院,黑龙江佳木斯 154007)

0 引言

在管道无损检测领域中,电磁导波方法应用广泛,但实际使用过程中,受系统设计、导波传播方式限制[1],电磁导波的回波信号不能提取完整的管道损伤特征。为建立完善的管道检测机制,采用导波和脉冲涡流结合的方法全面识别管道损伤。

1 电磁导波与脉冲涡流检测方案设计

电磁导波检测原理是利用电磁发射,通过电磁发射和接收信号的对比确定管道状态,但由于发射信号近距离传输时容易受传播路径和干扰信号影响,检测结果不准确,近距离时用短距离检测更加准确的脉冲涡流方法[2]。电磁导波和脉冲涡流检测方案如图1所示,在整体系统中电磁导波发射模块和脉冲涡流发射模块共用一个发射系统,同理两种接收模块共用一个接收系统,两种检测方法可以共用一套硬件电路。发射电路包括信号发生器、功率放大电路等[3],导波和涡流信号穿过被测物体后进入接收系统,软件分析程序得出管道内的完整特征信号。

图1 电磁导波和脉冲涡流检测方案

2 检测仪发射系统

2.1 信号发生器

根据管道材料、直径、弯曲率等外界条件设置发射系统,因此设计的信号发生器可以发出正弦波、三角波、脉冲等多种信号,并且可以自主调节信号频率、幅值、占空比等特征[4]。具体设计电路如图2所示。

图2 信号发生电路

AD9837是低功耗DDS器件,能够产生高性能的正弦波和三角形波,芯片内部具有一个比较器,允许通过MCLK时钟引脚产生方波。采用串行控制方式产生信号,在电源引脚VDD和校准引脚COMP之间连接一个0.01 μF的电容C334,芯片CAP引脚处连接10 μF电容C331和0.1 μF电容C332。

2.2 功率放大电路

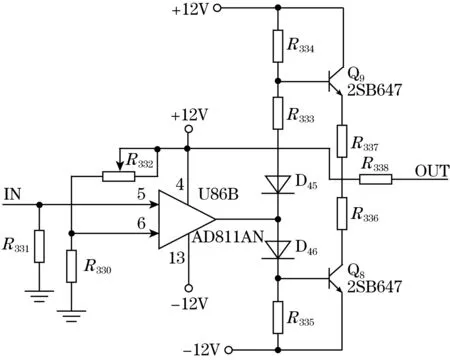

传感器灵敏低等问题对探测结果会产生误差,在检测远距离部位时感应电流非常微弱。为提高导波和涡流发射模块覆盖范围,在探头前端加入功率放大电路,可以解决探测区域小、感应电流微弱等问题[5],信号经过放大校正后可以提高系统响应速度。整体电路如图3所示,使用2个NPN管和1个运算放大器

图3 功率放大电路

作为电流放大核心电路,运算放大器AD811AN电路起到放大信号的作用,利用Q8和Q92个三极管可以实现脉冲信号的功率放大。

3 检测仪接收系统

3.1 接收方案

对于任何一个接收系统,信号进入系统之前都要进行预处理[6],需要调制出满足系统需要的输入信号,电磁导波传感器和脉冲涡流传感器输出的信号需要放大,且不会出现明显滞后,具体接收方案如图4所示。信号经过电压放大电路后才能进入A/D采集电路,为避免混叠效应设计了滤波电路,为提高输入信号信噪比设计了增益可调的放大电路[7],在连接到A/D电路之间设计了阻抗匹配和差分输出电路。信号读入系统后还要依靠软件分析系统,程序对比发射和接收信号并得出检测结果。

图4 接收系统方案

3.2 信号放大电路

为了限制噪声带宽并避免混叠,采用低噪声JFET运算放大器AD8510滤波,电压噪声密度为8 nV/Hz。具体设计如图5所示,输入部分显示电路配置为2极点的Sallen-Key滤波器,转折频率为460 Hz,该滤波器仅允许目标频率通过,从而防止ADC采集混叠频率信号。AD8421的输出信号经过2个20 kΩ电阻R347、R341组成的分压器[8],以便该信号能缩放至ADC输入范围,使用此分压器以及配置为单位增益的放大器,滤波器电路的总增益为0.5。AD8475是一款差分ADC驱动器,配置增益为0.4,如图5最右侧所示,它可执行单端至差分的转换,同时提供REF引脚,允许用户将输出信号转换为ADC的最佳电平。本电路中输出共模电平是ADC的一半基准电压,可以确保输入ADC的信号具有最大动态范围[9]。考虑到上一级的增益,则信号调理电路的输出增益为0.2,在衰减系数下,当ADC使用2.5 V基准电压时,可获得 ±10 V可用输入范围。

图5 信号放大电路

3.3 软件分析程序

硬件电路接收到发射信号后,检测系统会启动软件系统,具体方法调用程序如图6所示。软件首先进入复合系统,主要目的是判断信号类型[10],根据用户设置的控制命令接收和校验数据,判断完成后进入电磁导波或脉冲涡流模式,根据模式程序状态和接收的命令对比数据,通过发送数据和接收数据波形对比,判断管体的故障类型和严重程度。

图6 检测方法程序

4 检测仪性能测试

在管道侧安装检测仪,在不同距离分别设置不同管道凹槽,具体检测方案如图7所示,分别设置脉冲涡流检测模式和电磁导波检测模式[11],在5、100、200 m设置缺陷故障,对比两种检测结果分析检测仪的整体性能。

图7 管体检测方案

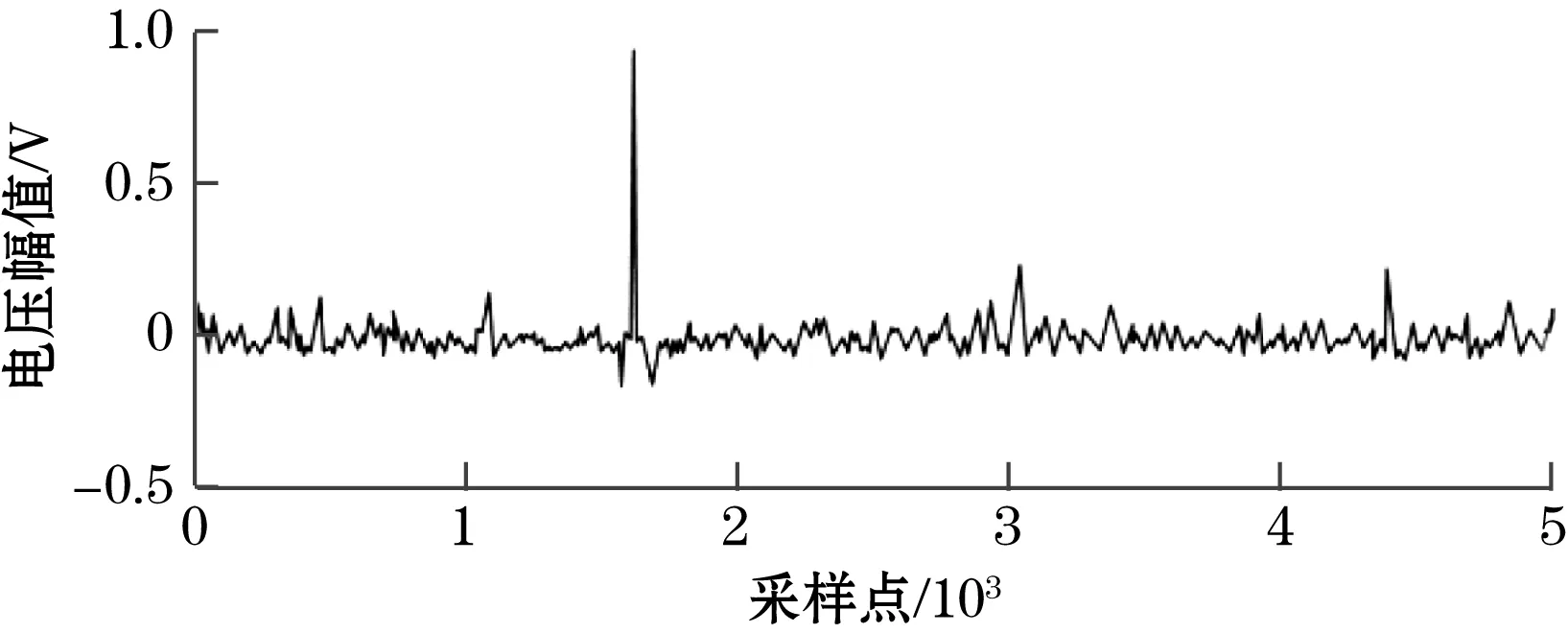

4.1 脉冲涡流实验

设置检测系统为脉冲涡流检测模式,检测结果如图8所示,在近距离5 m处的管道故障可以被检测出来,但对中远距离缺陷,脉冲涡流方法是没有效果的[12],检测结果也验证了发射系统和接收系统的有效性,在近距离管道检测实验中检测仪可以进行缺陷识别并定量评定。

图8 脉冲涡流检测结果

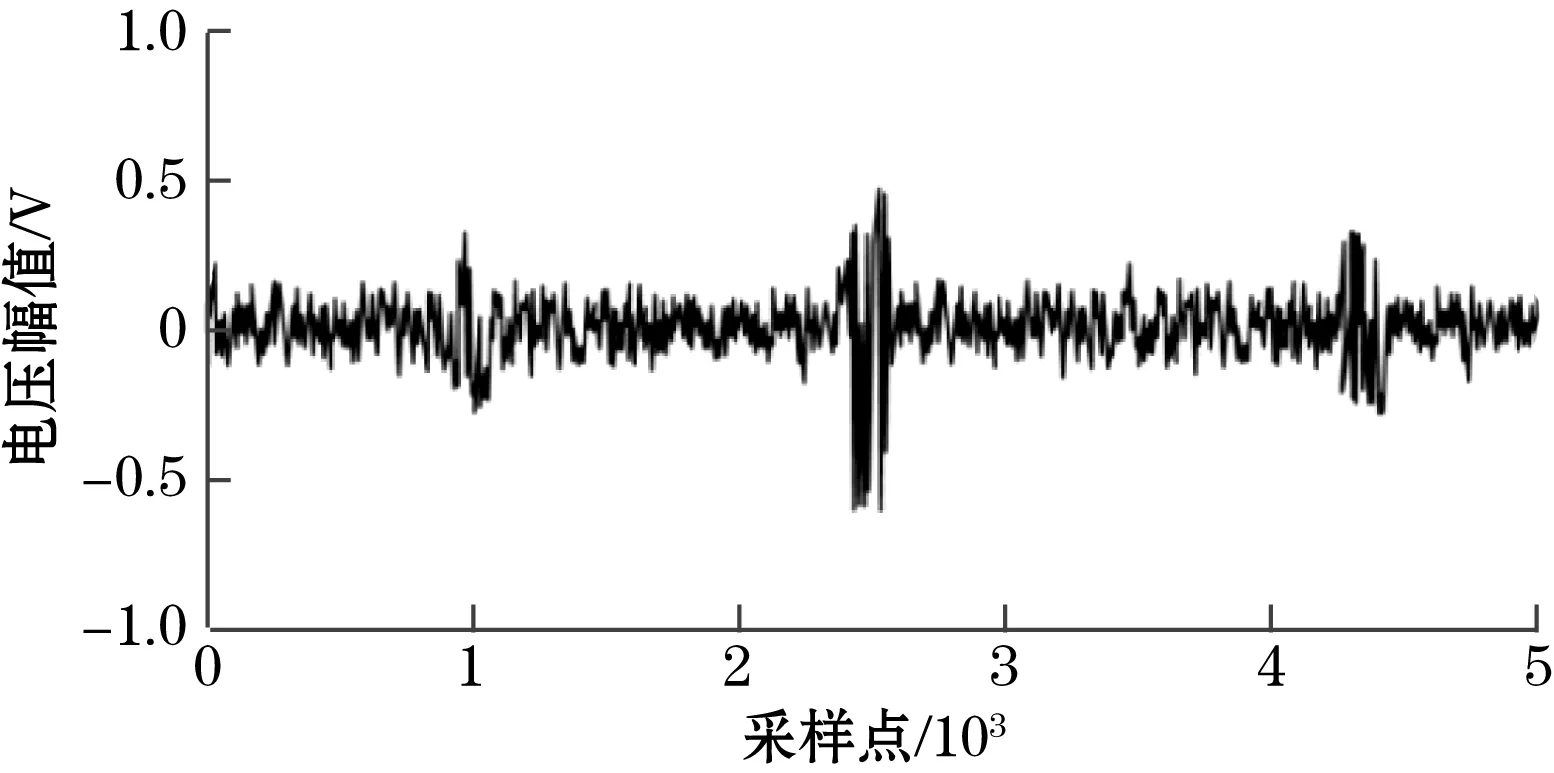

4.2 电磁导波实验

设置检测系统为电磁导波检测模式,检测结果如图9所示,在远距离100 m和200 m处的管道故障可以被检测出来,但对近距离缺陷,脉冲涡流方法是没有效果的,电磁导波信号经过多种噪声影响后仍然可以检测出管道缺陷。随着距离增加,接收信号幅值会出现衰减,但是检测距离至少可以达到200 m。

图9 电磁导波检测结果

5 结束语

为建立完整的管道检测系统,设计一种电磁导波与脉冲涡流检测仪,通过发射系统和接收系统搭建整体检测仪。在管道中5、100、200 m设置缺陷来分析系统性能,结果表明系统均能将上述缺陷检测出来,有效检测距离可以达到200 m,且故障特征信号幅值最小为0.5 V。