基于Marc模拟分析40CrNiMoA钢主轴消除应力过程

翁吉铭

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

40CrNiMoA钢是一种优良的调质钢[1],具有很好的淬透性,也有较好的综合力学性能,通常用来制造离心压缩机的主轴。主轴是离心压缩机转子的重要组成部分,在转子的装拆过程为了实现过盈配合需要采用温差法,如果精加工后的主轴应力过大或者分布不均匀容易出现主轴弯曲现象,因此研究主轴消除应力的情况对实际生产具有很重要的意义[2]。

1 试验选材及射线法测定结果

选用40CrNiMoA钢锻件作为试验材料,成分如表1[3]。

综合压缩机现有主轴的结构形式,考虑压缩机主轴结构的相似性,选用某台产品的主轴为试验主轴,将该主轴按图1中的粗加工尺寸进行粗加工,粗加工后将该主轴进行正火+调质处理,热处理后进行半精加工,去除热处理氧化皮。半精加工后用射线法测量试验点的残余应力值,共选取10个测量点,测量点的选取见图1。

表1 40CrNiMoA钢化学成分(质量分数,%)

图1 主轴粗加工图尺寸及测量点位置

测量过程如图2所示,采用射线测试仪对该主轴的测量点进行残余应力值的测量,测量结果如表2所示。

图2 射线法测量残余应力

表2 半精加工后射线测试残余应力值

通过表2可以看出,主轴经过调质处理后,残余应力值高达700 MPa。40CrNiMoA主轴的设计抗拉强度要求大于785 MPa,可以看出调质处理后主轴的残余应力很大。

40CrNiMoA材料主轴在调质过程中的回火温度为550~650 ℃,为了不影响主轴的力学性能,消除应力温度选择为实际回火温度-30 ℃。将残余应力测试后的主轴去应力处理,保温时间为10 h。将去应力处理后的主轴再次用射线法测试残余应力,测试点与半精加工后的测试点相同(如图1),测试结果如表3所示。

表3 去应力处理后射线测试残余应力值

主轴经过调质后残余应力值集中在700 MPa左右,经过去应力后的几种残余应力值在-100 MPa左右,去应力效果主要集中在消除70%~80%之间。

2 试验主轴Marc模拟分析应力分布情况

目前国内有很多软件可以对热处理过程进行数值模拟[4],本文选用Marc软件进行数值模拟分析,首先对主轴进行二维建模和网格划分,因为试验件主轴为轴对称结构,因此采用二维建模的方式,为了便于计算准确,网格划分较细,单元数量36880个,试验件主轴采用一侧吊装位移约束,沿X轴对称约束,所以表面对流换热方式可以选取单侧换热[5]。

使用Marc软件对主轴的调质过程进行数值模拟,其应力模拟数据及结果如图3所示。

从图3可以看出主轴在调质处理完成后,表面应力较大,心部应力较小。按照图1测试点选取相同的位置,模拟计算应力值的结果如表4所示。

图3 试验件主轴调质过程残余应力分布图

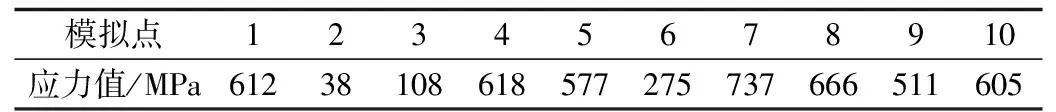

表4 试验件主轴半精加工后残余应力模拟数值

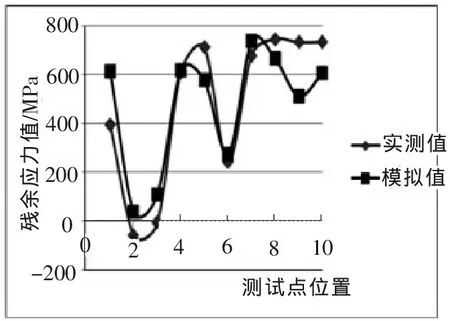

将实测残余应力值与模拟值进行对比,如图4所示,可以发现实测值与模拟值随着测量点位置的不同,整体变化趋势是一致的,并且模拟值与实测值之间的误差较小,可以认为Marc模拟40CrNiMoA钢主轴调质后的残余应力分布及数值可以代表真实情况下的应力分布情况及残余应力值。

为了与实际主轴加工过程更加接近,使用Marc软件模拟分析主轴进行去应力,其去应力过程的应力分布如图5所示。对比图3,可以发现模拟去应力过程的应力在变小,与调质后的应力分布发生了巨大的改变。

残余应力模拟数据如表5所示,对比表3,发现模拟出来的去应力后的数值与实测值是一致的为压应力,心部为应力,整个主轴的应力的分布情况发生了很大的改变。表面变为压应力对于后续主轴的精加工过程以及装配过程都是有利的,可以抵消部分精加工过程中产生的应力,此种压应力的存在可以阻碍主轴的变形。

图4 实测残余应力值与模拟值对比图

表5 试验件主轴消应力后残余应力模拟值

主轴表面与心部去应力过程的轴向应力变化情况如图6所示。纵坐标是应力变化情况,横坐标为时间,可以看出主轴初始状态表面为拉应力,心部为压应力;随着炉温升高至去应力温度时,其屈服强度随温度升高而降低,在这段时间里,主轴残余应力快速调整降低;而随着保温时间的延长,主轴残余应力随着应力松弛与蠕变逐渐降低趋近于0,停止加热后随炉冷却至300 ℃左右后空冷,由于表面和心部冷却速度不一致,内外热胀冷缩不一致导致应力反转,表面由拉应力变成压应力,心部由压应力变成拉应力。

通过对试验件主轴建模、网格划分和数值模拟,得出试验件主轴经过调质处理后残余应力的峰值主要集中在500~750 MPa,试验件主轴去应力后的残余应力峰值主要集中在-75~-120 MPa,去应力效果主要集中在消除70%~80%,数值模拟的结果与实测结果基本一致。

图5 试验件主轴去应力过程残余应力分布图

图6 试验件主轴去应力过程各点轴向残余应力变化情况

3 结论

1)实际检测去应力效果证明,压缩机主轴去应力工艺消除应力效果集中在70%~80%之间,而且应力分布均匀;

2)通过对压缩机试验件主轴进行数值模拟分析,得出模拟的结果同样集中在70%~80%之间,与实测结果一致;

3)主轴去应力过程,当保温达到一定时间后,延长保温时间不能进一步降低应力值,所以去应力过程应选取适宜的保温时间,不是保温时间越长越好。

4)40CrNiMoA钢压缩机主轴,对其结构形式进行数值模拟分析,得出可以用Marc对主轴去应力过程进行模拟,并分析效果,此种方法可以推广至其他关键部件的去应力过程,节约试验检测费用及生产周期。