基于GDI 技术摩托车发动机喷油时刻对燃烧过程的影响*

谢冬和 孙振鹏 张爱国

(1-湖南汽车工程职业学院机电工程学院 湖南 株洲412001 2-邵阳学院)

引言

目前,很大部分摩托车生产厂家采用的是进气道喷射(PFI)式发动机,因其结构紧凑、喷油器喷射压力较小、燃油贯穿距离小、喷雾集中等,使得燃油容易在进气道或进气门背面形成分布面积小、厚度较大的附壁油膜,对发动机燃烧状况影响较大[1-2],而缸内直喷技术(GDI)因具有燃油经济性高、降低冷启动时HC 的排放、良好的动力性以及燃烧稳定性、充气效率高、压缩比大等优点已经引起了广大科技工作者的关注,并得到了汽车生产厂家的广泛青睐[3-5]。为了实现缸内直喷技术在摩托车上的应用,国内外相关研究机构和学者在燃烧室的结构设计与喷油器、火花塞的布置和喷射系统的改进等方面进行了研究。如Orbital 和Ford 公司开发了AFI(自由电枢喷射)燃油夹气喷射系统,实现了均质分层燃烧,使发动机发出最大功率[6-7]。Ricardo 公司研发的二冲程摩托车发动机直喷系统具有较灵活的喷油器和火花塞远布置方式,避免了因喷油沾湿火花塞造成混合气分层不理想而影响燃烧效果的问题[8]。杨延相等[9]对直喷式二冲程发动机缸盖和活塞结构形状进行了设计,在4 500 r/min 时喷油量和点火提前角不变的情况下,得到了一定范围内随着喷油提前角的增大,油气混合质量越好,燃烧效果就越好而使HC 排放越低的结论。蔡晓林等[10]研究了FAI 燃油喷射技术应用于二冲程缸内直喷系统,并对进气系统和燃烧室形状进行了重新设计,保证了在混合气较稀的情况下,火花塞附近有合适浓度的混合气便于点燃,在发动机的中低转速、中低负荷应用分层以实现稀薄燃烧;陈登等[11]对直喷式二冲程汽油机改变燃烧室形状进行模拟分析,得出了直喷二冲程发动机与四冲程发动机一样,可依靠燃烧室的形状、喷油定时和喷雾方向以及燃油喷射装置产生的喷射雾化效果,精确控制混合气的预混和燃烧过程。从现有的研究成果来看,摩托车发动机采用GDI 技术更加有利于提高其经济性和动力性等。

为此,本文从现有摩托车PFI 四冲程发动机技改角度,对其改装或引入缸内直喷系统时存在的关键技术问题进行探索研究,考虑到GDI 系统喷油开始时刻对缸内气流运动及喷雾的相互作用会显著影响混合气分布和燃烧状况[12],本文针对喷油时刻对缸内燃烧过程的影响开展研究,基于某企业生产的157FMI 发动机为研究对象,研究其喷油时刻对缸内平均压力、温度、瞬时放热率、压力升高率的影响,以期得到缸内直喷模式下不同喷油时刻对燃烧过程的影响规律,为缸内直喷系统更替进气管道喷射系统提供技改经验和理论参考。

1 模型建立

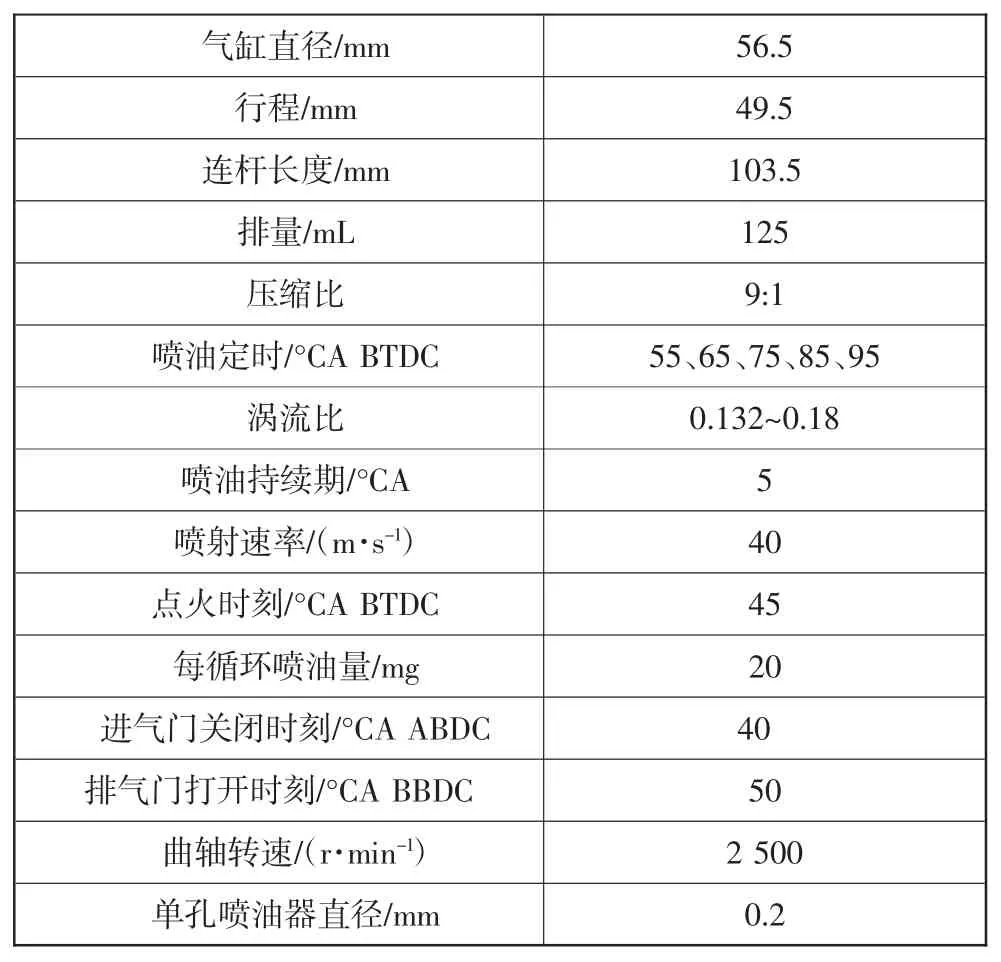

所选的157FMI 发动机基本参数如表1 所示。

表1 157FMI 发动机基本参数

考虑到原机实体的复杂性,对其燃烧系统几何建模前予以适当简化:

1)在保证原机压缩比基本不变的前提下,忽略其气缸壁与活塞之间的间隙、气门底面的过渡圆角和倒角等次要细节,如图1a 所示。

2)仅考虑活塞上止点附近对应的喷油、燃烧过程,不考虑进排气门启闭对应的进排气过程,又因进气门或排气门关闭之后,进气道或排气道内的气流运动对发动机缸内影响较小,所以在划分动网格时,当气门关闭后,可将气道去掉以节约计算机内存[13],提高模拟计算速度,如图1b 所示。

考虑到网格质量对计算过程和求解结果有重要影响,本文从以下2 个方面来予以设置和调整:

1)针对该发动机燃烧室复杂的几何结构形状,通过改变网格大小来适应这种变化;

2)在较为剧烈的流动区域,采取网格细化处理,以提高计算精度。

基于上述处理原则和设置方法,将该燃烧系统不同特征予以分区并进行网格划分,为便于计算,定义进气上止点为360°CA,压缩上止点为720°CA,计算过程涉及压缩、做功2 个冲程,起始时刻为进气门关闭时刻580°CA,终了时刻为排气门开启时刻850°CA。最大网格尺寸为1.25×10-6m,但为了充分反映几何结构形状对流动的影响,提高计算精度,在活塞、燃烧室区域进行局部细化,最小网格尺寸为6.25×10-7m,最终生成高质量网格。

由于发动机气缸盖上面空间位置的限制,尝试将喷油器安装设置在原火花塞相对轴面的对称位置,且喷油器轴线与气缸轴线的夹角为55°时进行仿真模拟,如图1c 所示。

图1 几何模型

2 模型设置

考虑到计算精度、稳定性及收敛性要求,采用k-zeta-f[14]四方程模型描述缸内湍流状态。由于喷油器偏置进行喷射过程以及燃油燃烧室的容积小,油束可以自由发展的距离较短,燃油会与气缸壁以及活塞顶部发生碰壁现象,为防止湿壁现象的发生,采用Walljet1[15]喷雾碰壁模型,它不与壁面的油膜发生质量交换,受入射液滴的韦伯数控制,油滴碰壁后沿壁面方向离去,用于热壁面。基于Dukowicz[16]蒸发模型,气缸中的油滴在缸内流场运动及吸热的共同作用下,蒸发成燃油蒸汽,假定液滴周围是准稳态的气相环境,具有沿直径均匀分布的温度场,在液滴表面上达到了液气之间的热平衡。并从现有喷雾破碎过程模型描述的成熟度、可靠性及精度而言,本文采用KHRT 喷雾破碎模型[17]。模拟计算时,采用相关火焰模型(Coherent Flame Model)[18],假定已燃气体区域不存在未燃燃料,并简化化学反应,将其与喷雾模型耦合,模拟GDI 发动机均质和非均质燃烧过程。

初始条件中所需的湍流动能(TKE)和湍流长度尺度(TLS)值可以分别通过以下公式计算得到:

湍动能:

湍流长度尺度:

式中:hV为气门最大升程(mm),n 为转速(r/min)。

计算模型的边界与初始条件参数具体设置见表2。

表2 初始条件和边界条件

3 喷油时刻对燃烧过程的影响

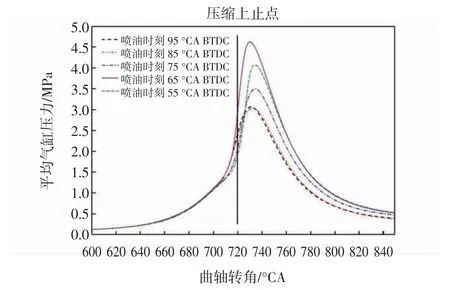

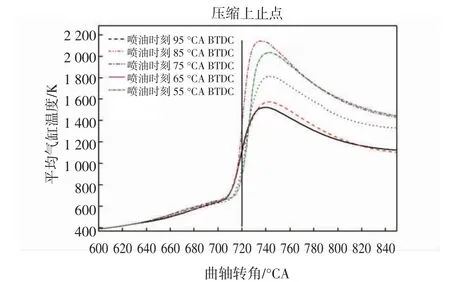

以转速2 500 r/min、循环喷油量20 mg 及点火时刻45°CA BTDC 时的工况为例,分别设定喷油时刻为55 °CA BTDC、65 °CA BTDC、75 °CA BTDC、85 °CA BTDC、95°CA BTDC,研究喷油时刻对157FMI 发动机燃烧过程的影响。

如图2、图3 所示,喷油时刻为65°CA BTDC时,缸内温度和压力的峰值均为最高,动力性能最佳,具体以喷油时刻为95°CA BTDC 工况为参照,喷油时刻为55 °CA BTDC、65 °CA BTDC、75 °CA BTDC、85 °CA BTDC 时的平均气缸压力峰值分别增大了32.80%、50.70%、13.96%、-1.05%,平均气缸温度峰值分别增大了33.50%、40.59%、18.95%、3.34%。因此在一定范围内随着喷油时刻的提前,压力、温度峰值呈先增加后减小的趋势,从2 个方面解释这种现象:一方面,喷油时刻为95°CA BTDC 时对应的压力、温度峰值最低,因为喷油时刻太早,点火时已有油束撞击壁面,然后沿着壁面离去,导致火花塞附近混合气较稀,不利于稳定火焰的形成,使得燃烧室壁面温度低,燃烧热效率下降。另一方面,喷油时刻为55°CA BTDC 时的压力和温度峰值低于喷油时刻为65°CA BTDC 时,喷油时刻稍晚,喷入的燃油来不及混合,造成缸内混合气局部过浓,使燃烧速度急剧变慢,燃烧滞后,导致温度、压力峰值对应的曲轴转角也稍微推迟,影响燃烧稳定性。

图2 喷油时刻对气缸压力的影响

图3 喷油时刻对气缸温度的影响

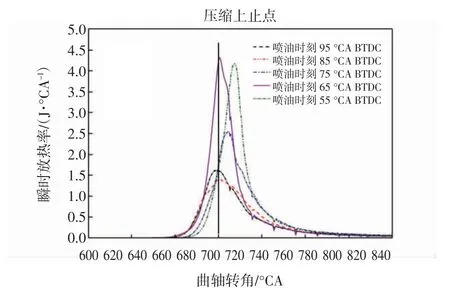

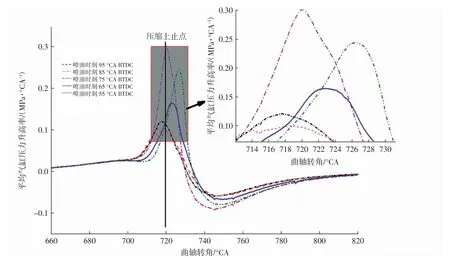

瞬时放热率、压力升高率随曲轴转角的变化情况分别如图4、图5 所示,燃烧放热率最大值及其所处的时间段对发动机的影响很大,喷油时刻为65°CA BTDC 时,放热率峰值比其它几种方案高,出现时刻更接近上止点,说明了燃烧主要发生在上止点附近,定容燃烧增加,致使缸内的温度、压力升高。而喷油时刻在85°CA BTDC 和95°CA BTDC 时,放热率峰值出现在上止点前,并且放热率峰值比喷油时刻在65°CA BTDC 时低很多,喷油时刻在55°CA BTDC和75°CA BTDC 时放热率峰值比喷油时刻在65°CA BTDC 时低,放热率峰值出现在上止点后,一定范围内不同喷油时刻下的放热率曲线也反映了跟温度、缸压曲线相同的趋势;一般汽油机的平均压力升高率为0.2~0.4 MPa/°CA,最高压力升高率不应出现在上止点之前,否则会降低发动机的动力性。喷油时刻为85°CA BTDC 和95°CA BTDC 时,最高压力升高率峰值出现在压缩上止点之前,对发动机曲柄连杆机构的冲击载荷较大,影响发动机性能,喷油时刻为55°CA BTDC 和75°CA BTDC 时,压力升高率峰值低于喷油时刻在65°CA BTDC 时,而压力升高率越高则燃烧等容度越高,燃料利用率也就越大。

图4 喷油时刻对瞬时放热率的影响

4 喷油时刻对温度场分析

图5 喷油时刻对压力升高率的影响

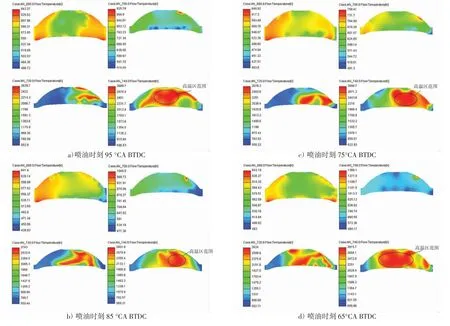

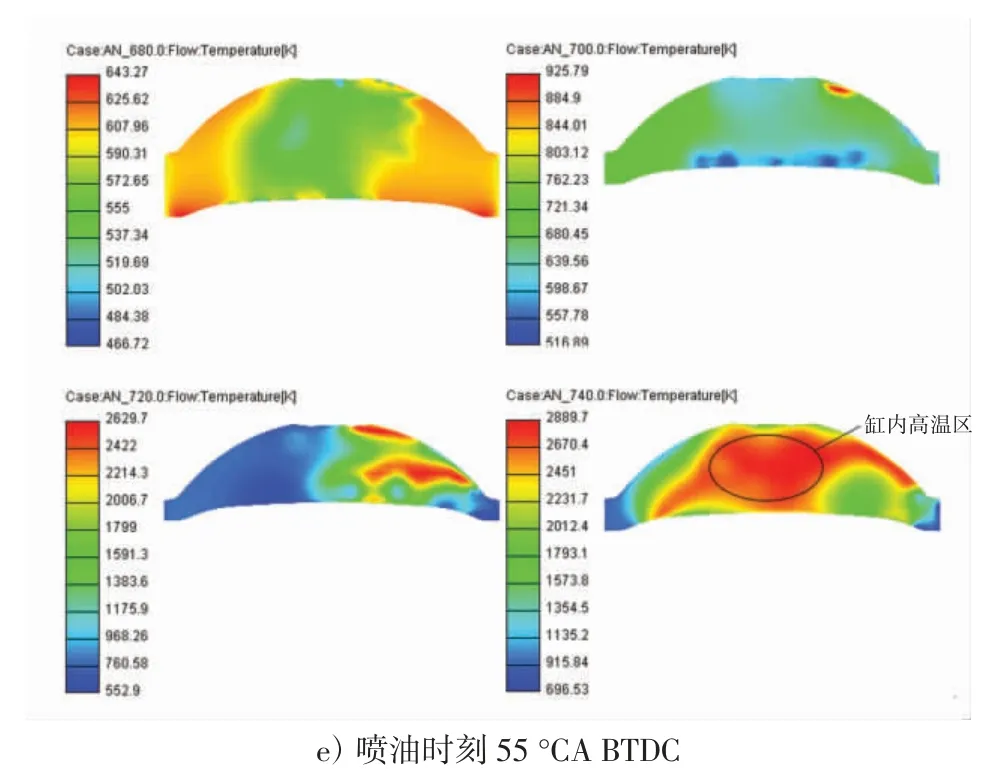

对发动机进行数值计算时,缸内温度场的变化可以体现缸内混合气温度分布以及燃烧过程,图6为曲轴转角在40 °CA BTDC、20 °CA BTDC、0 °CA BTDC、20 °CA ATDC 时的缸内纵截面温度分布云图,对比分析不同喷油时刻对燃烧过程的影响,在压缩行程初期,缸内温度随着曲轴转角的增大而缓慢增大,在45°CA BTDC 开始点火后,缸内温度并没有立即暴增,直到活塞上行到20°CA BTDC 时,可以看到喷油时刻在85°CA BTDC 和65°CA BTDC 时火花塞附近的局部温度分别高达1 045 K 和1 366 K,此时缸内已开始燃烧了,而在喷油时刻为55°CA BTDC、75°CA BTDC、95°CA BTDC 火花塞附近的温度相对低一些,但可以观察到火花塞附近已经开始燃烧反应,同时喷油时刻在85°CA BTDC、65°CA BTDC 时比喷油时刻在55 °CA BTDC、75 °CA BTDC、95°CA BTDC 时缸内温度升高较快,活塞运行到上止点后,着火核心形成点燃附近混合气,使火焰从火花塞附近向喷油器附近快速传播,喷油时刻85°CA BTDC和喷油时刻65 °CA BTDC 相比,喷油时刻65 °CA BTDC 分层现象更明显,已燃区温度更高,火焰前锋表面及未燃区温度均较高,当活塞运行到20 °CA ATDC 时,缸内燃烧已接近完成,喷油时刻在65°CA BTDC 时燃烧温度高于喷油时刻在85°CA BTDC 时的缸内燃烧温度,且喷油时刻65°CA BTDC 时高温区分布范围相对较大。

图6 缸内温度分布图

5 结论

本文以157FMI 发动机为研究基础,从摩托车PFI 四冲程发动机技改角度对其改装,将其发动机进气道喷射原型尝试性地实施缸内直喷技术,以转速2 500 r/min、循环喷油量20 mg 及点火时刻45°CA BTDC 时的工况为例,研究了喷油时刻对缸内燃烧过程的影响,得到结论如下:

1)对于157FMI 发动机原模型不改变的情况下,在喷油时刻为55°CA BTDC~95°CA BTDC 之间,随着喷油时刻的提前,平均气缸压力和温度对应的峰值呈现先增大后减小的趋势。

2)喷油时刻为55°CA BTDC~95°CA BTDC 之间,缸内燃烧温度与压力越高,燃烧放热速率越快,缸内高温区范围越大。

3)喷油时刻为65°CA BTDC 时平均气缸温度、压力峰值最大以及瞬时放热率和压力升高率峰值最大,表明此喷油时刻下157FMI 发动机燃烧性能最好。