YX-XK487型双面数控键槽铣专用机床的设计

辛百灵 陈桂芳

(三门峡职业技术学院,河南三门峡472000)

汽车中后桥壳是汽车底盘的关键部件之一,两轴头键槽因桥壳种类繁多、键槽形状和位置各异,为了实现高效自动加工,选用机器人上下料,为此研发了YX-XK487型双面数控键槽铣专用机床。

本产品的研发是从工件的工艺要求入手,进行机床总体方案设计,着重考虑加工工件多样性的特点,完成工装夹具设计、数控十字滑台设计、主轴箱设计和刀辅具设计等。该机床经安装、检测、调试达到了预期设计思想,实现了机床加工的高效性、切换品种的自动化,适应了机器人上下料自动生产线的需求。

1 汽车中后桥壳键槽铣工艺要求

1.1 工件情况

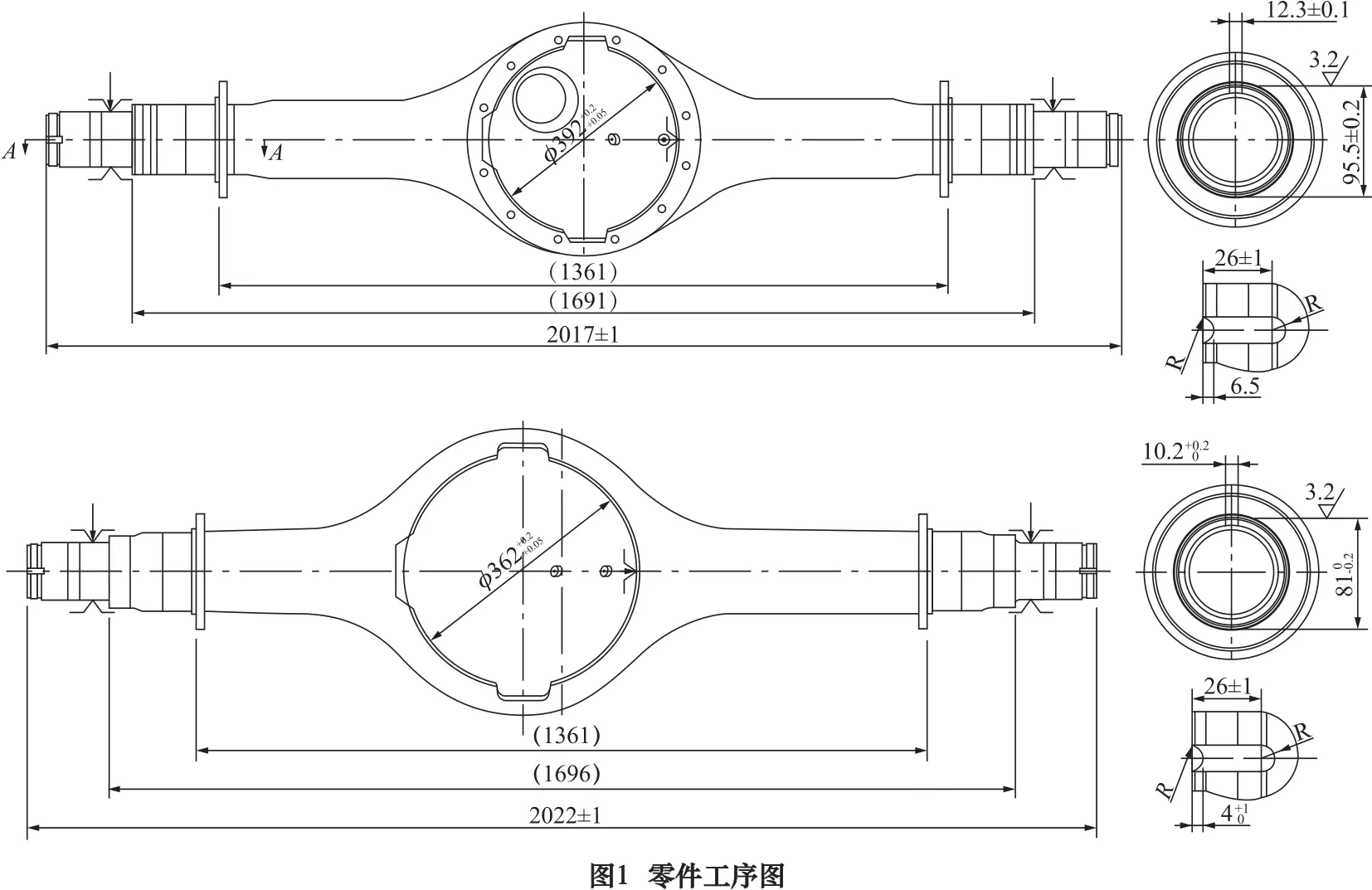

(1)工件名称:中后桥壳,如图1所示。工件长度范围:1 500~2 200 mm;工件定位中心孔直径范围:φ310~428 mm;工件两轴头加工键槽处直径范围d1:M55 mm×2 mm~M100 mm×1.5 mm。

(2)加工内容:加工两端轴头键槽,粗糙度、位置尺寸、形位公差要求如图1所示。

(3)定位基准:桥壳两端轴头外径定中心高,琵琶孔定轴向位置,琵琶面定角向位置。

(4)工件材料:轴头材料30Mn2,硬度250~298 HB。

(5)加工余量:轴向及端面均为盲槽。

(6)加工节拍:≤3 min/件。

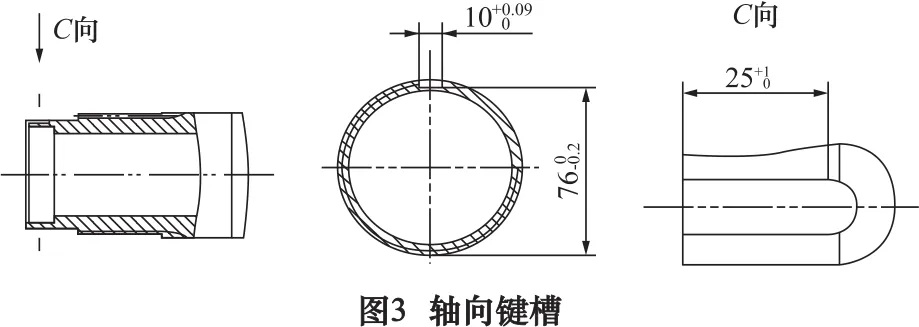

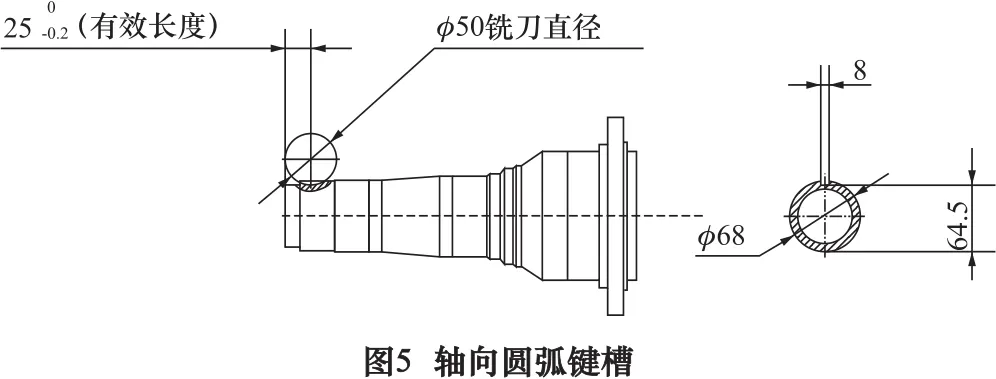

1.2 加工键槽形状及尺寸要求

如图2~5所示。

1.3 键槽铣机床加工工艺要求

(1)一台机床同时加工上述所有品种中后桥壳两轴头不同形状键槽。

(2)不同长度两端定位夹具轴向必须自动调整。(3)不同定中心高的定位轴径不需要调整V型定位块。

(4)不同定轴向的中间内胀琵琶孔直径不需调整胀块。

(5)中间扶平琵琶面定角向装置需上下浮动。

(6)刀辅具更换采用气动打刀缸人工换刀。

(7)采用双通道数控系统,按桥壳品种自动调用相应加工程序。

2 机床总体方案设计

2.1 机床动作

机器人抓取工件-扫码枪识别二维码-机床自动调取对应加工程序-两端定位夹具自动移动至定位夹紧位置-选取合适刀具-气动推拉门自动打开-机器人将工件安放到夹具上后离开-气动推拉门自动关闭-工装夹具自动定位夹紧-按照加工程序左右加工中心单元分别同时加工键槽-工装夹具自动松开-气动推拉门自动打开-机器人抓取工件卸料。

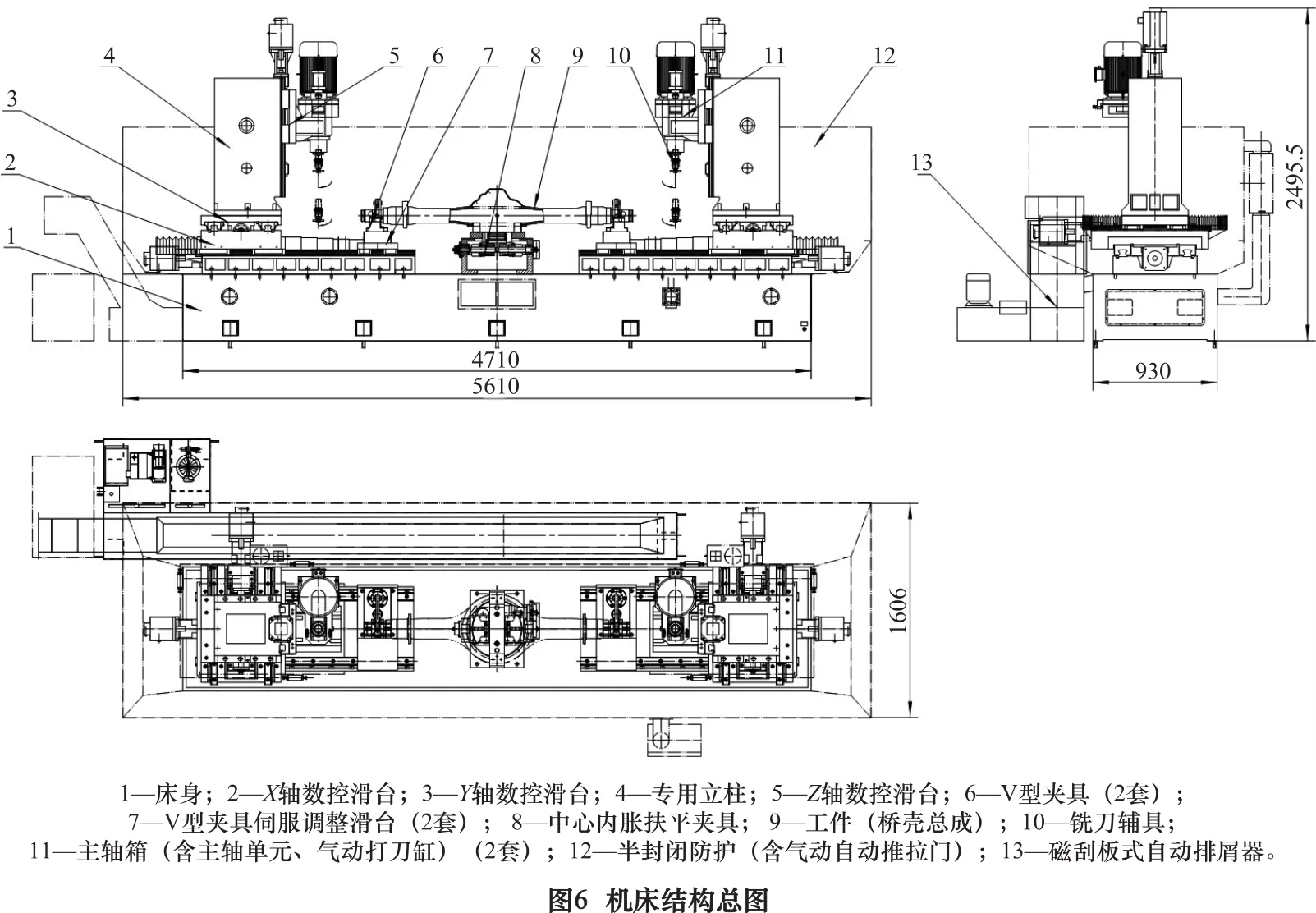

2.2 机床总体布局

机床采用“一”字型布局,中间为工装夹具,由中心内胀扶平夹具及两侧V型杠杆式液压夹具组成。两端为专用立式加工中心单元,由专用数控十字滑台(X/Y轴)、专用立柱、立柱数控滑台(Z轴)、BT40主轴箱、气动打刀缸装置组成。机床还有刀辅具、电气系统(含双通道数控系统)、液压系统、气动系统、冷却排屑系统、润滑系统、全封闭防护系统等部分。具体结构如图6所示。

3 关键部件设计

3.1 工装夹具设计

工装夹具由3套独立的液压夹具组成,即端夹具及伺服调整装置两套,中心夹具一套。其工作原理为:工件吊具将桥壳琵琶面朝下放置在两端V型及中间扶平面上,在桥壳重力的作用下,压住扶平面落至V型定位面,内胀块在液压马达驱动下胀紧琵琶孔,然后两端压板压紧轴头外径,从而实现桥壳的定位夹紧。

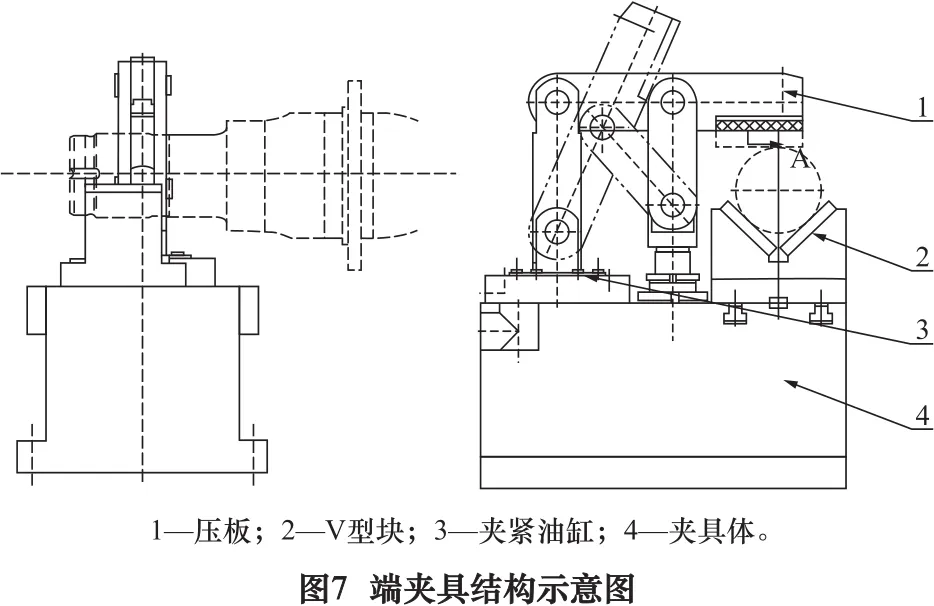

端夹具及伺服调整装置:采用朝天V型块定位、杠杆式液压夹紧机构压紧工件两端轴径,端夹具分为左右两套,确定工件的中心高,如图7所示。两端夹具下方设数控伺服调整滑板,与X轴数控滑台共用一副导轨,既能适应工件长短变化,又能保持夹持精度。采用伺服电动缸驱动调整滑板移动。

中心夹具:内胀琵琶孔以定工件的轴向位置,内胀装置是由液压马达驱动的正反丝杆的自定心夹具,胀爪行程满足所有琵琶孔直径。上下浮动扶平装置扶平琵琶面以定工件的角向位置,如图8所示。

3.2 X/Y轴数控十字滑台设计

数控十字滑台是机床的关键动力部件,直接关系到机床的加工能力。数控十字滑台均采用滚动直线导轨,伺服电动机直接驱动滚珠丝杠副,确保数控滑台的移动精度。数控十字滑台X轴行程500 mm,Y轴行程250 mm,如图9所示。

3.3 主轴箱设计

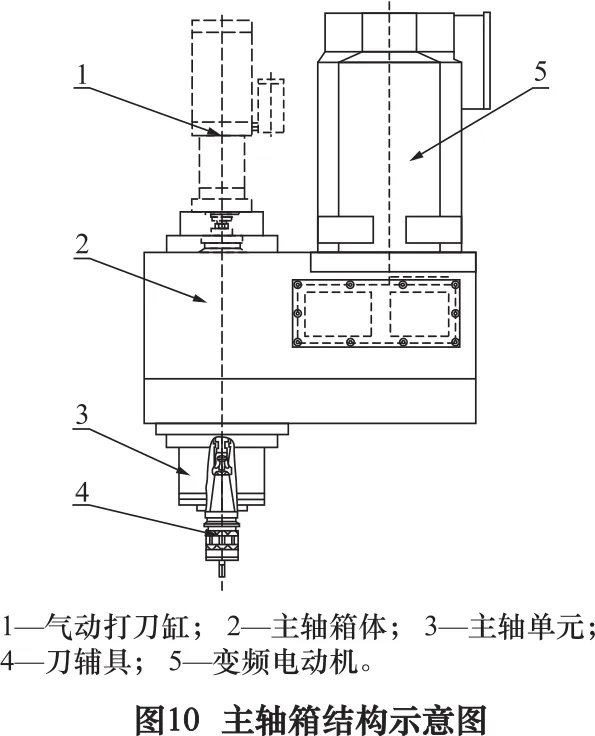

设计专用铣削主轴箱,主轴采用加工中心用机械式主轴单元,标准BT40锥孔,适宜安装BT40刀柄。采用气动打刀缸碟簧拉紧气动松开铣刀柄,换刀时仅需按动按钮就可完成。主电动机采用变频电动机,通过同步带带动主轴单元旋转,主轴箱噪声低。如图10所示。

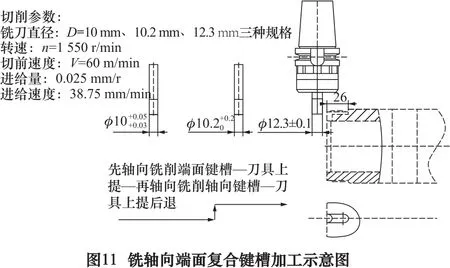

3.4 刀辅具设计

根据工件加工键槽尺寸、形状、位置要求合理配置立铣刀、盘铣刀,且与BT40刀柄相匹配,实现刀具快捷、方便更换。如图11~13所示。

4 其他部件

4.1 专用立柱

采用铸件,经两次时效处理,充分消除内应力。Z轴数控滑台安装在立柱上,带刹车伺服电动机驱动滚珠丝杠副,导轨采用滚动直线导轨副,配液压配重,保证滑台移动的平稳性及精度的保持性。Z轴行程300 mm。

4.2 电气系统

采用三菱双通道数控系统M80控制,独立电控柜,电气柜内有工业空调及防尘密封装置,电气元件全部采用日本欧姆龙、施耐德、西门子等正品;电器柜配置工业空调,电动机采用变频电动机,主轴模拟变频调速。留有足够备用I/O输入/输出点,能够实现自动加工。具有手动调整功能。空中走线,高度2 m。

4.3 液压系统

选用符合ISO标准液压叠加阀结构,油箱带有泵、阀、压力表、液面监测和液面视窗,并带有油冷机;泵、阀等重要液压元件采用进口品牌。独立液压站,空中走管。

4.4 润滑系统

采用集中润滑站对机床各润滑点集中、间歇供油润滑。润滑系统设有压力波动,液面开关,报警开关。机床润滑次数由系统控制,主要润滑点有:线轨滑块、丝杠螺母、丝杠轴承等运动部位。

4.5 冷却排屑

采用磁刮板式自动排屑器自动排屑,配高压水枪。床身加工区域采用斜坡式设计,配大流量冲屑水冲走切屑。

4.6 机床防护

半封闭防护,气动自动推拉门,方便装卸工件。

5 结语

本机床的研制成功,保留了专机加工的高效性,增加了加工品种的多样性,解决了频繁切换品种人工调整工装夹具、刀辅具的难题。打破了专机设计的专一性,开启了智能化专机设计的新思路。