大模数、少齿数数控滚齿机的设计

吴文杰 石旗勇

(浙江万丰科技开发股份有限公司研究院,浙江绍兴31200)

数控滚齿机床技术较其他数控机床技术更复杂,发展起步较晚,但起点较高,近些年发展迅速。高水平的全数控CNC滚齿机已成为国际市场的主流[1],国产数控滚齿机产品系列逐步齐全。但是,近些年,随着我国矿山机械、风电设备、大型船舶、石油机械等行业的快速发展,各种模数M7~20 mm,齿数Z6~17,模数大、齿数少的高精度圆柱齿轮应用量剧增。与加工普通齿轮相比,滚齿法加工少齿数齿轮的固有特点是滚刀转速低而工作台转速太高[2],如果要保证最佳的切削速度,工作台的转速比加工较多齿数齿轮时快得多,对分度蜗轮副的使用寿命威胁很大,长期使用,必致磨损速度加快,使机床精度迅速下降[3]。

模数大、齿数少的齿轮对加工装备的功能、规格、精度、效率及使用成本等方面提出了更高的要求。目前,市场上缺乏专门加工大模数、少齿数齿轮的高效数控滚齿机,开发一种高效的大模数、少齿数数控滚齿机具有重要意义。

笔者公司开发的大模数、少齿数数控滚齿机最大加工模数为20 mm,最大加工直径为600 mm,刀具主轴最高转速为500 r/min,工作台最高转速为48 r/min,主轴电动机功率为30 kW,加工精度为IT7,较好地满足了市场需求。

1 机床总体设计及布局

1.1 大模数、少齿数数控滚齿机总体设计要求

和同规格常规数控滚齿机相比,大模数、少齿数滚齿机在结构上具有以下特点:

(1)滚齿机刀架允许安装滚刀的最大直径应比常规滚齿机允许安装滚刀最大直径要大。

(2)滚刀刀杆直径相应的增大以适应安装更大模数滚刀。

(3)滚刀主轴功率及转速比常规滚齿机的大,以满足高速切齿的需要。

(4)工作台中心至滚刀中心的最小距离应尽可能的小,以满足滚切齿数少、直径小的齿轮的需要。

(5)工作台允许的最高转速要成倍的增大,机床传动系统及整机的刚性要更强。

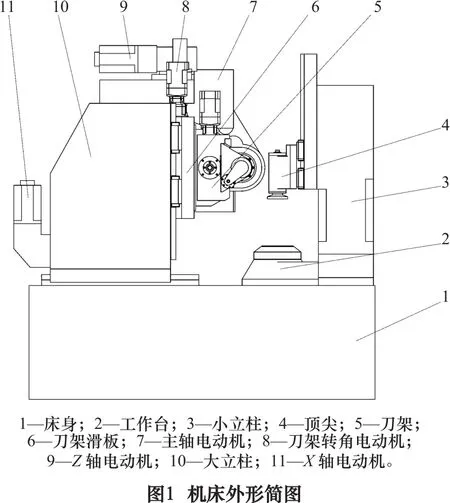

1.2 机床机械布局

大模数、少齿数数控滚齿机采用立式敞开式布局,工作台固定,大立柱移动的结构形式,工件主轴垂直布置在刀具主轴的右下方,刀架布置在大立柱上,通过大立柱移动实现径向进给。这样的布局一方面可以避免大模数齿轮及其夹具因较大自重对滚削加工带来的不利影响,另一方面通过大立柱移动更利于切削力的分配。机床总体外形简图见图1。

床身为高强度、高刚性的双层壁、高筋板的对称结构,表面平整光滑,设置大斜面排屑槽,利于切屑顺利排出;床身内部设置切削油循环冷却流道,通过切屑油循环使得床身达到稳定的热平衡,从而提高机床的加工精度。

主轴系统包括大立柱、刀架滑板和滚刀箱。大立柱通过矩形大平面镶钢导轨与床身相连接,实现X轴移动;刀架滑板通过矩形大平面镶钢导轨与大立柱相连,实现Z轴移动;滚刀箱通过高刚性圆锥滚子轴承支撑在刀架滑板上,由伺服电动机驱动实现β角度的回转,滚刀箱的夹紧和放松由液压油缸实现;大功率交流主轴电动机直接安装在滚刀箱上部,经过高精度圆柱斜齿轮将运动传至滚刀主轴,每一级齿轮传动带有一齿差消隙结构,减小传动误差;滚齿机刀架加大设计,预留更大的滚刀安装空间和刀杆,满足安装大模数滚刀的要求。

工作台固定在床身上,工作台回转采用双分度蜗杆蜗轮驱动结构确保在大齿轮的加工或逆方向的滚切加工中具有良好的精度;采用蜗轮专用减磨合金(LZA4205)替代常规的锡青铜作为分度蜗轮材料提高蜗轮副的极限转速以满足少齿数齿轮加工需求;工作台内置工件夹紧油缸,方便工件装夹。

1.3 切削力的计算及主轴电动机选型

滚齿过程中产生的切削力直接影响机床能耗、刀具磨损和破损[4]。滚削力增大,必然会加大工艺系统的力变形,降低齿轮加工精度[5]。大模数、少齿数数控滚齿机切削量大,切削速度高,切削力大,在进行设计时有必要对主要技术参数进行理论计算。

根据机床设计理论可知,数控滚齿机主轴电动机总功率P总:

式中:P总为主轴电动机总功率,kW;P切为切削功率,又称有效功率,kW;P空为空载功率,又称无效功率,kW;η为传动效率,一般取0.7~0.85。

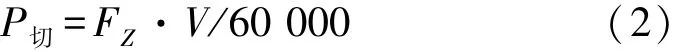

(1)切削功率P切的计算

式中:FZ为切削力,N;V为切削速度,m/min。

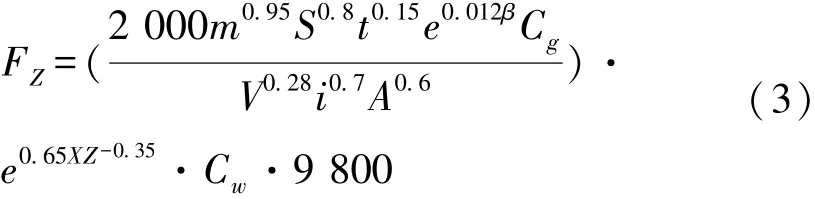

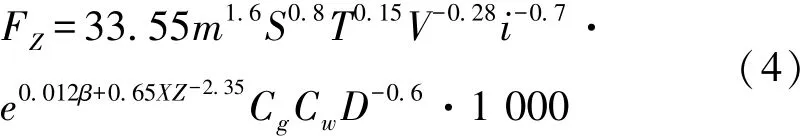

国外基于金属切削理论和实验得出滚削力计算公式,具有较高的准确度[6]。例如德国普法特公司总结出的滚削力计算公式[7]:

化简可得:

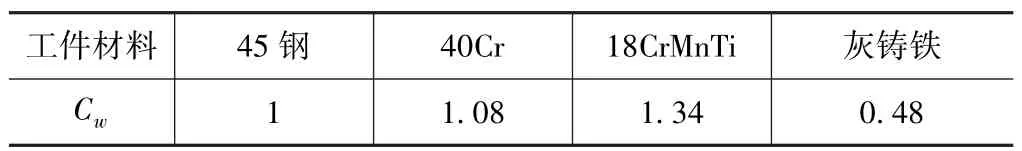

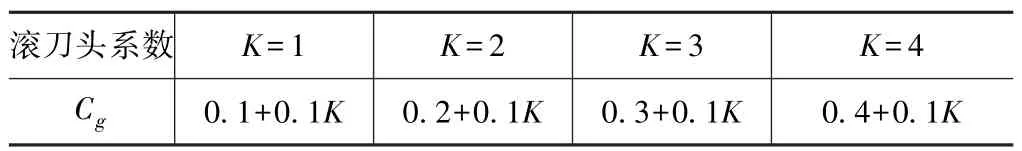

式中:m为被切齿轮法向模数,mm;S为轴向进给量,mm/r;T为吃刀深度,T=t/2.25m;t为进刀深度,mm;i为滚刀沟槽数;X为齿轮修正系数;Z为被切齿轮齿数;A为滚刀系数,A=D/2m;β为齿轮螺旋角,(°);D为滚刀直径,mm;Cw为工件材料系数,见表1;Cg为滚刀头系数,见表2。

表1 工件材料系数

表2 滚刀头系数

式(3)与式(4)中,各切削参数可根据《JB/T 8360-2013数控滚齿机技术条件》第8条:“机床负荷试验”确定。本课题切削参数定为:模数m=16 mm,齿数Z=15,螺旋角β=0°,进刀深度t=32 mm,材料为45号正火钢,滚刀外径D=250 mm,滚刀头数K=1,切削速度V=25 m/min,轴向进给量S=2 mm/r,滚刀槽数i=10,主轴转速n=32 r/min。将以上数据代入式(4)得:FZ=40 444 N,则:

P切=40 444×25/60 000=16.9(kW)

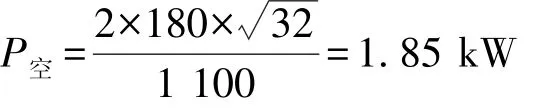

(2)空载功率P空的计算

机床工作时,由于各传动件的质量、搅油、轴承摩擦、空气阻力等诸多因素,驱动电动机要消耗掉一部分功率。这部分功率跟传动预紧程度、装配质量好坏有关,且会随着传动件转动速度的增加而不断增大。一般情况下,小型机床传动过程中的空载功率可按下列经验公式计算:

式中:d为主轴直径,mm;n为主轴转速,r/min。本课题主轴直径为d为=180 mm,则:

综上所述,取η=0.85,则:

结合FANUC-ail系列主轴电动机规格,选择FANUC-ail 30/6000型主轴电动机,该电动机额定功率为30 kW,额定转速为1 150 r/min,额定功率上线转速为3 500 r/min。

2 滚齿自动编程软件设计

滚齿法已被证明是通过切削方法在齿圈上产生齿形最经济的方法[8],滚齿机得到广泛的应用。但是,齿轮加工数控机床大多采用手工编程的方法,其弊端是,需要编程人员具备一定的专业知识和职业技能,另外也容易出错[9]。实际上,对于每一种齿轮类型来说,虽然加工工件的形状有大有小且较为复杂,但是决定其形状的参数是有限的[10~12],这为实现滚齿加工程序自动编程奠定了基础。

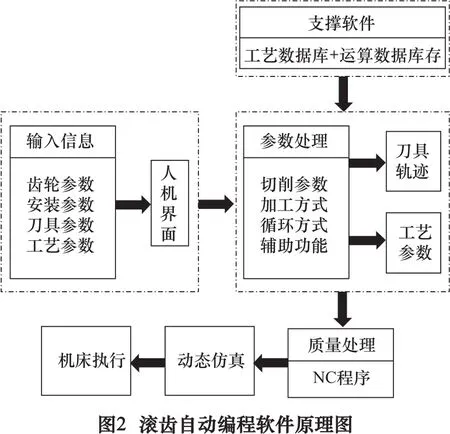

在其他数控机床上,由于技术难度小、成本低,基于SIEMENS和FANUC等主流数控系统进行软件功能二次开发,已成为一种主流开发方式。因此,笔者选择FANUC-31i数控系统为大模数、少齿数滚齿机控制系统,并基于该系统二次开发滚齿自动编程软件。滚齿自动编程软件原理图见图2,软件中各个模块之间相互独立,模块接口方式公开。用户只需要根据所加工齿轮类型输入基本参数即可通过自动编程软件生成机床能识别的NC程序。

2.1 软件数学模型

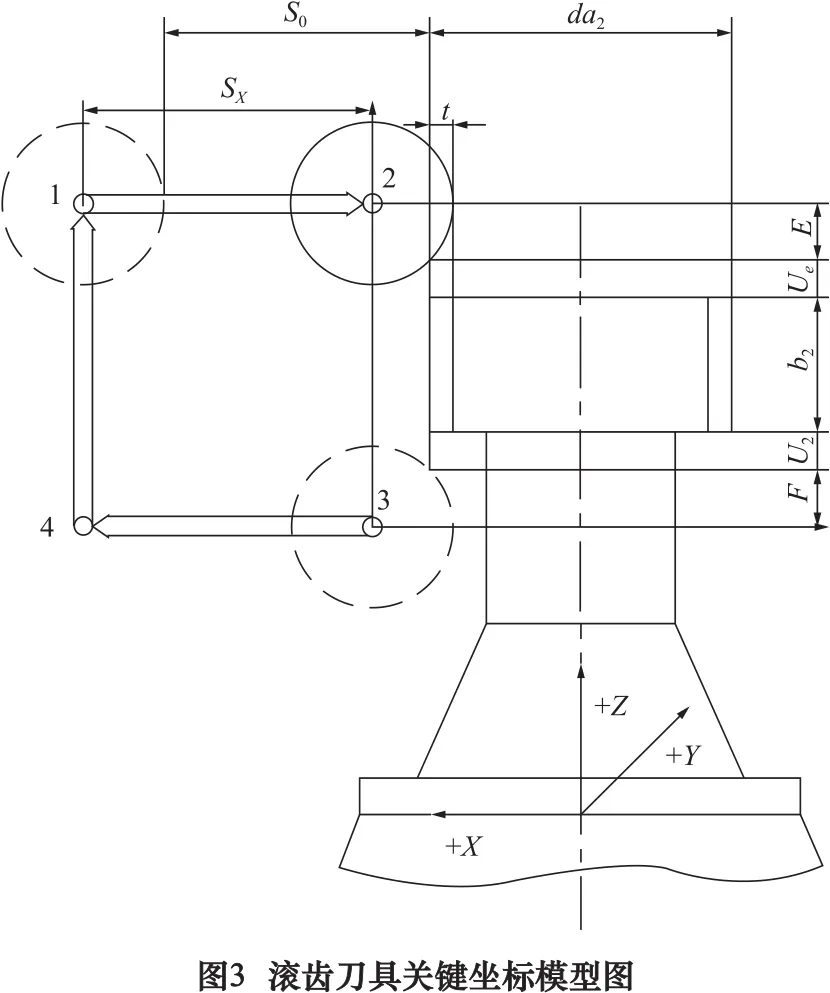

自动编程软件的成功建立在正确的数学模型基础之上,生成NC程序的模型包括:确定刀具和工件的相对运动轨迹,计算滚齿刀具关键坐标值包括对刀点、换刀点以及运动速度计算等。滚齿工作模型见图3,滚齿刀具关键坐标值按下式进行计算:

当齿轮为直齿轮时:

当齿轮为斜齿轮时:

式中:SZ为轴向行程,mm;E为轴向法加工时的接近行程,mm;E直为加工直齿时接近行程,mm;E斜为加工斜齿时接近行程,mm;da0Ue为滚刀接近安全允量,一般Ue=2mm;为滚刀直径,mm;da2为齿轮直径,nm;Ua为滚刀退出安全允量,一般Ua=2mm;b2为工件齿宽,mm;F为滚刀超越行程,mm;δ为滚刀安装角,(°);t为进刀深度,mm;SX为径向行程,mm;S0为径向进给安全量,mm。

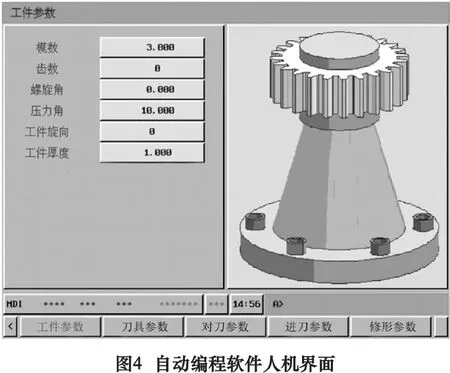

2.2 人机界面设计

自动编程软件人机界面设计应该具有简洁、清晰、美观的界面,每一个操作流程应尽可能多通过图形说明或对应,尽量少用文字描述,这样能给操作者带来好的体验,也能降低操作错误率。图4为直齿圆柱齿轮加工编程界面,界面右侧为工件模型识别图,左侧是工件参数输入框,下部为参数输入类型。当选中某一操作类型时,该类型高亮显示,表示当前正在进行该类型参数编辑状态。当输入的参数类型不符合规范、相互矛盾、出现错误或者超出限制时,系统会根据自身程序校验结果显示在界面下部“HDI”栏,提示错误信息,操作者可以根据提示进行修改,当输入全部正确时,“HDI”栏显示“∗∗∗”。

3 结语

针对国内市场的需要,本文提出一种大模数、少齿数数控滚齿机,并对机床的总体功能要求、机械布局、主切削力计算及主电动机选型进行了论述。经试验样机试制及使用证明,具有可行性。

自动滚齿编程软件界面简洁、清晰、美观,操作简单,提高了编程效率和准确度,同时降低了对机床操作者的技能要求,具有重要的现实意义和经济价值。