某型号高超声速风洞喷管加工工艺研究

黄攀宇 田富竟 刘永红 蔡 蕾 母 波

(中国空气动力研究与发展中心,四川绵阳621000)

风洞是利用相对运动的原理,通过人工产生和控制气流,以模拟飞行器或物体周围气体的流动,并可量度气流对物体的作用以及观察物理现象的一种管道状试验设备,是进行空气动力地面试验最常用、最有效的设备。按气流速度可分为低速风洞、亚声速风洞、跨声速风洞、超声速风洞以及高超声速风洞。其中,高超声速风洞是研究导弹武器和航天飞行器型号必备的试验设备[1]。

喷管是高超声速风洞的关键部件,其作用是将气流加速到试验所需要的速度。喷管性能的好坏对风洞气流的性能起到决定性作用。一般来说,喷管的设计与加工质量最终对风洞流场性能有决定性的影响。因此,针对喷管具有口径小、深长孔、型面复杂且加工精度要求高等特点,本文通过对加工工艺改进,设计专用刀具,优化加工程序,从而可以达到提高工件加工质量和加工效率的目的。

1 工件结构与加工难点

名称:某型号喷管

材料:马氏体不锈钢(2Cr13)

工件部分尺寸及加工精度要求如图1所示,总长为393 mm,内型面由关于一系列坐标点生成的光滑曲线回转形成的,其面轮廓度是整个工件要求最高的加工精度,为0.05 mm。

如图1所示,喷管内型面在距离工件左端面185 mm处的截面尺寸仅仅只有φ9.426 mm(即数据点X=0处,记作为喉道A截面),该尺寸是整个试验设备的关键所在,其加工精度直接影响到最终试验数据的准确性。下面主要针对喷管内型面喉道A截面的加工工艺进行分析。

2 喷管内型面加工工艺设计

2.1 加工工艺方案选择

针对内型面喉道A截面的加工,一般有3种加工工艺方案。

方案一(传统方案):在普通车床上将喉道直径镗成通孔且加工到尺寸,再从两端数控接光滑。这种加工方案对刀杆的强度和操作者的技术要求高。最初,这种传统方案因为没有适当的软件将数据点转化成曲线,只好人为地将数据点输入数控车床,用折线拟合,最后用抛光的方式保证内型面光滑即可。这种方式既费时又不能完全保证内型面的尺寸精度[2]。

方案二:电火花加工喉道到尺寸,再从两端数控接光滑。电火花加工时,先用粗加工电极粗加工,再用精加工电极精加工,粗加工时单边放电间隙为0.1 mm,精加工时单边放电间隙小于0.05 mm。然而,这种加工方案有以下缺点:

(1)由于需要多次装夹找正,所以对基准要求很高。

(2)电极因采用价格较贵的紫铜制作,且需要粗、精两种电极,加工成本高,材料浪费大。

(3)因一般电火花不易保证喉道的粗糙度,如果采用小电流电火花来保证粗糙度,加工时间长、效率低。

(4)对电火花设备要求高,必须采用有平旋头的电火花设备,否则会导致放电电流不均匀,容易出现某些部位电流突然增大的现象,这样也就致使喉道处出现椭圆,影响加工精度。

方案三:先粗车大小端多余余量,用加长钻杆和钻头钻通孔为φ9 mm,再采用设计的专用刀杆分两段数控加工。为了保证刀杆的刚度和内型面加工精度,尤其是喉道的尺寸精度,喉道的精车放在离端面距离最短端,即加工内型面大端时,将喉道数控加工到所需尺寸,再换向加工内型面小端到所需尺寸。此种方案加工效率快,操作方便,也容易保证表面粗糙度和尺寸精度。

通过上述加工方案比较,可以看出,采用加工方案三能在保证加工质量的前提下,提高加工效率,降低加工成本,因此实际加工时采用第三种加工方案。

2.2 工装设计

由于该工件属于典型的小直径深孔加工,为保证喉道直径和工件的加工,必须设计工装即专用刀杆。为保证刀杆的强度,刀杆采用40Cr材料并进行调质处理[3]。

按照常规,在刀杆尖端装刀片处,铣一个装刀片的凹槽,然后焊接刀片。这种刀杆方案有以下几个缺点:一是刀片焊接面积小,焊接起来难度大,易发生焊不牢的现象;二是刃磨刀片时,必须与刀杆一并进行,操作难度大,且切削角度不容易控制;三是刀片的中心位置不容易控制。

将传统的刀杆进行改进设计,即将刀杆做成三段,前段用φ8 mm圆形高速钢车刀条,直接在圆形高速钢刀条上开切削刃,中间段和后段用40Cr材料进行调质处理。前段和中段之间采用钎焊方式连接。而中段和后段间采用螺纹连接。具体结构示意图如图2所示。

改进后刀杆的优点有:一是因采用圆形刀条插入止口钎焊,刀具与刀杆可实现自动对中,保证同轴;二是刀具刃磨时,将前段和中段在螺纹连接处旋开即可,重量大大减轻,操作方便,较好保证刃磨质量;三是圆形刀条比刀片大、长,焊接难度大大降低,易保证焊接质量。

3 喷管内型面加工工艺验证

3.1 加工工艺参数选择

加工的喷管喉道材料采用2Cr13的马氏体不锈钢锻件,根据不锈钢材料难加工的特点,刀具需选用硬度高、韧性及耐热性好的高速钢材料。且要求刀具材料与不锈钢化学亲和力要小,比如 W2Mo9Cr4VCo8、W6Mo5Cr4V2Al、W10Mo4Cr4V3Al等高性能的高速钢,在考虑成本和满足切削加工要求的情况下,机械加工时实际选用的是W2Mo9Cr4VCo8高速钢材料[4]。

在刃磨刀具时,为减小切削变形及后刀面的摩擦,应采用较大的前角和后角,且负倒棱不宜过宽。可按照以下的参数对刀具进行刃磨:前角γ0=10°,后角α0=5°,刃倾角λs=0°。同时为增大前角以获得良好的断屑效果,应采用全圆弧形的卷屑槽。为保证喷管内型面表面粗糙度,刃磨时还必须保证前、后刀面有较高的光洁度。

表2 喷管内型面三坐标测量数据

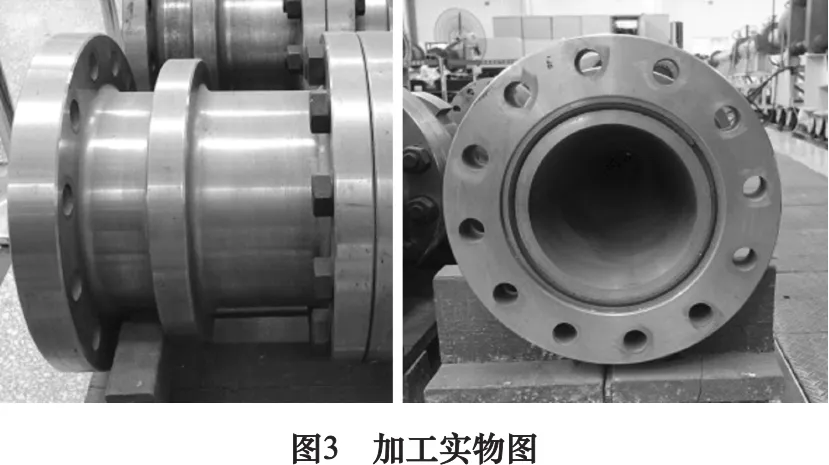

在使用专用刀具半精加工和精加工喷管喉道的内型面时,切削速度不宜过高,为避免切削负荷过重,进给量不宜过大,但也不能太小,以免切削刃在上次走刀形成的冷硬层内工作。因此进给量一般不应小于0.07~0.18 mm/r。为避开毛坯的外皮或前道工序留下来的加工硬化层,切削深度应尽可能大些。本实验采用的具体切削加工工艺参数,如表1所示,加工所得的实物图,如图3所示。

表1 喷管内型面加工工艺参数

3.2 内型面的检测

为保证直径喉道φ9.426 mm的测量,在数控编程时,将喉道处直径向小端内型面延伸,保证喉道直径有5~10 mm的直孔,然后用量程为6~12 mm,精度为0.001 mm的三爪内径千分尺测量喉道直径,实测结果为9.424 mm,其余型面采用海克斯康的Infinite2.0便携式三坐标测量机检测,测量数据如表2所示,检测结果均符合设计精度要求。

4 结语

本文开展的某型号高超声速风洞喷管内型面的加工工艺优化研究,先后完成了工艺分析、工艺试验、专用工装设计、专用刀具设计以及加工工艺参数选择等方面的内容,并在理论分析的基础上,开展了相关加工验证试验,可以得到结论:在采用优化后的工艺方案、专用工装和刀具后,可以在保证喷管内型面加工质量的前提下,提高加工效率和降低加工成本。该项加工工艺的成功开展,解决了高超声速风洞喷管的加工关键问题,同时可以为类似结构工件的机械加工提供有效的参考。