基于车削路径实现钻杆内螺纹断屑加工

刘 欢 田东庄 董萌萌

(①煤炭科学研究总院,北京100013;②中煤科工集团西安研究院有限公司,陕西西安710054)

1 研究背景

随着我国经济、科技的高速发展,飞机、高速列车、汽车等产量和保有量不断增加,随之能源消耗也逐年递增。煤炭开采行业是我国工业发展的根本保障,是直接关系到我国能源与工业发展的重要内容。钻杆在煤矿井下瓦斯、水抽排放等工作中起着重要作用。螺纹连接作为钻杆中最常用的一种连接方式,使用数量极多。

目前,钻杆调质接头内螺纹普遍采用车削方式。在钻杆接头的内螺纹车削中,控制切屑形状十分重要。控制切屑按照加工要求呈现出规律性的形状是自动化生产过程关键技术问题之一[1]。加工塑性金属材料,切削速度较高,切削厚度较簿,刀具前角较大,由于切屑前切滑移过程中滑移量较小,没有达到材料的破坏程度,因此形成带状切屑。

钻杆接头材料为42CrMo,接头经过调质处理后综合性能较高,塑性大,延伸率δ较高,车削加工时不易断屑,加工硬化现象严重,如图1所示。切削加工过程中,切削力大,切削温度高,刀具易崩刃或磨损,从而导致刀具耐用度较低。在加工接头的内螺纹时,由于接头内部空间较小,排屑不畅,切屑经常会缠绕在刀具、工件和夹具的周围,如图2所示,导致设备和刀具加剧损坏,造成生产效率下降和生产成本提高[2]。钻杆接头螺纹加工时车屑的问题制约了钻杆接头加工通往自动化的道路。解决断屑的问题来解放劳动力,达成钻杆接头内螺纹自动化加工,进而达成钻杆接头自动化加工,具有重要的意义。

本文首先分析了当前车削钻杆接头内螺纹的车屑形成原理,提出了改变车削路径的方法,通过现场试验、解析关键技术的实现、分析试验结果,证明了所提方法的可行性及有效性。

2 方案设计

2.1 总体的研究技术路线

在螺纹加工中,通常有车削、磨削、铣削、攻丝和冷挤压等加工方式[3]。西安院采用的车削加工方法,易形成带状车屑。本文所讨论的是螺纹加工过程中断屑的方法。目前国内外螺纹加工断屑的方法很多,常用的方法有断屑槽、断屑器、旋风铣、振动车削等方法[4]。本文研究的是螺纹车削过程中,通过改变车削路径来实现断屑。

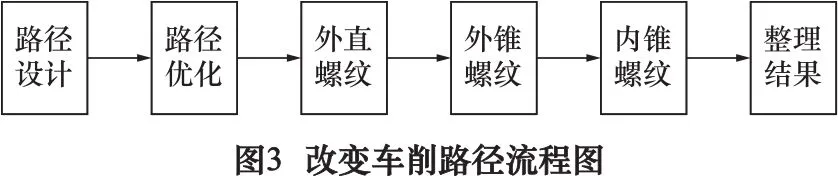

本文采用的是由外直螺纹断屑研究到外锥螺纹断屑研究,最后到内锥螺纹断屑研究的循序渐进的流程,具体如图3所示。

2.2 车削路径

车削路径的设计主要依托切屑形成的机理。切屑的形成过程,其实质是一种挤压过程。在挤压过程中,被切削的金属主要经历剪切滑移变形而形成切屑[5]。当车刀接触到高速旋转的工件时,随着车刀移动形成了车屑。本次试验的原理是将车刀车削的过程中,间歇性离开工件,即在进刀路线中设计退刀的线路,从而使车刀与工件分离,车屑形成的条件不足,导致车屑断开。

奇数进刀路线:当车刀在一定的背吃刀量ap的大小下,沿主轴行进1个螺距p后,退刀到一定高度h离开工件,然后再次进刀背吃刀量ap,这段距离为沿z轴方向的一个螺距p。具体车刀进刀路径如图4所示。

偶数车刀进刀路线是与上一刀ap同样的大小下,沿z轴的直线运动,如图4所示。

3 试验设备

切削钻杆接头螺纹试验均在数控车削中心CKA6150上完成。该机床X/Z轴行程为300 mm×500 mm,转速范围45~2 000 r/min。在本文的切削试验中,均采取侧向进给方式进行切削加工。

4 结果分析

本次试验共分3个阶段,全部完成,断屑效果显著。

(1)接头螺纹车削过程中达到断屑的效果

当转速为 250 r/min,f=5 mm/r,ap1=0.38 mm 的切削参数下,切屑主要为长螺旋状和C型。外国学者K.Minato研究用参数T(s/kg)来描述真空吸除1 kg切屑的速度,他认为单位质量切屑被吸除的时间越短,屑形越理想。根据他的研究,认为“C”字形切屑是常规切削中最理想的切屑[6](超重型切削理想切屑是长紧卷屑)。本次试验所得的切屑主要呈现为长螺旋状和C型,且形态较小,具有很好的吸出速度,所以本次实验的切屑形态是成功的。

不同接头螺纹具体切屑情况如下:

①φ50 μm接头的外直螺纹车削过程中前面17刀车屑主要呈长螺旋状,长度约为110 mm左右;后17刀车屑呈C型,长度约为70 mm左右,如图5所示,达到了断屑的效果。

(2)接头螺纹加工后达到质量要求

本实验对接头加工后的精度、表面粗糙度进行了测量。

通过塞规测量了接头加工后的精度,如表1所示,测量结果均在钻杆接头精度误差范围。

通过表面粗糙度仪对本次试验接头螺纹的表面粗糙度测量,如表2所示,误差均在要求的范围内。

表1 塞规测量尺寸

表2 表面粗糙度测量尺寸

5 结语

通过本次试验的研究,改变车削路径来实现接头螺纹车削过程中断屑的方案是可行的。车屑形态由原来的连续带状车屑,到车屑控制在130 mm以内,呈C型与长螺旋状,并且没有发生缠绕刀片、破坏工件等情况。断屑问题的解决,对达成钻杆接头内螺纹自动化加工,进而达成钻杆接头自动化加工,具有重要的意义。