基于加工中心的小螺孔冷挤压工艺研究

胡年孙 江德凤 黄松和 龙 震 张 英

(①中电科技集团重庆声光电有限公司,重庆400060;②西南交通大学机械工程学院,四川成都610031)

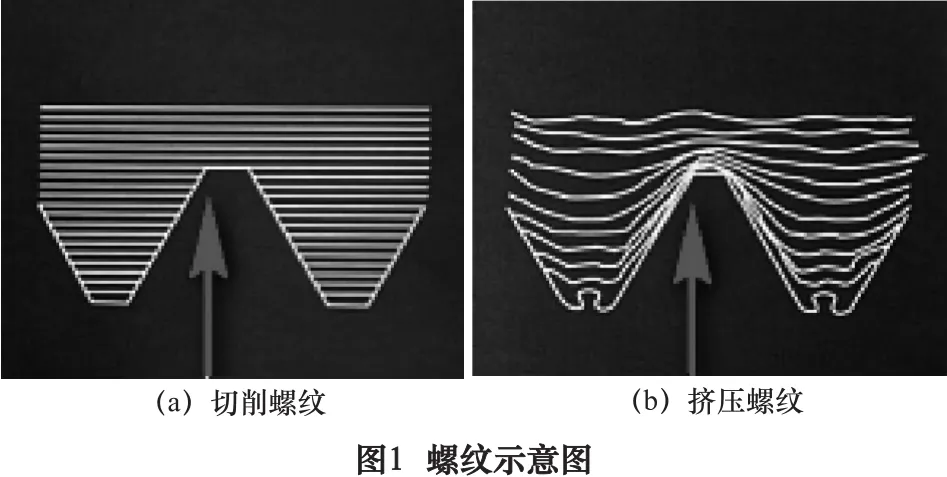

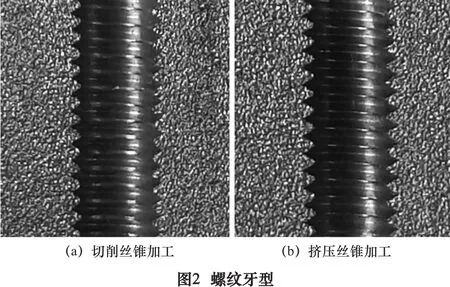

为满足电子产品小型化、轻量化、高可靠等要求,产品螺纹孔规格逐步变小,加工螺纹孔逐渐由切削加工向挤压加工转变。挤压丝锥通过挤压形成螺纹孔,由于在挤压成形过程中金属纤维并未被切断,属于无屑加工,故而成形的螺纹孔有合理的流线分布,更好的机械性能,更大的承载能力[1]。而使用切削丝锥加工出的螺纹孔,由于在切削过程中,金属的纤维流向被切断,如图1所示,故而,加工出的螺纹孔强度小、精度低、粗糙度差;此外,螺纹孔内常常会残留切屑,且经过反复的安装调试,容易引发出现电子器件“短路”、螺纹孔“滑丝”等问题 ,从而导致零件使用寿命短[2]。切削丝锥和挤压丝锥加工出的螺纹牙形如图2所示,尤其是对于铜合金零件小螺纹孔来说,这些缺陷尤其突出,故而,挤压丝锥能够有效解决切削丝锥所带来的缺陷[3]。

但在挤压丝锥使用过程中,常常会因为对加工工艺、底孔直径、转速、冷却液等参数的选择不当,从而导致加工出底孔偏大、烂牙、丝锥折断,导致工件报废等问题。因此,本文着重对冷挤压铜合金工件小螺纹孔的工艺路线及切削参数进行研究。

1 挤压丝锥数控加工特点

挤压丝锥加工螺纹孔工艺:即把挤压丝锥挤入预钻的底孔内,挤压丝锥在机床主轴的带动下,从背棱开始,逐步挤入工件已钻好的底孔内表面,形成螺纹,而被挤出的金属则被迫转移流入丝锥扣之间的间隙,与此同时,工件螺纹牙形也移入丝锥扣之间的间隙,逐步增高工件螺纹牙形高度。当丝锥挤压锥部的第一个棱齿挤入已钻好的底孔内时,挤压出的金属将会发生塑性变形,由卸载定律可知,棱齿移开后被挤压部分的弹性变形部分会恢复,而塑性变形部分会保留;接着,丝锥第二个棱齿继续挤压该部分,材料将再次发生弹塑性变形,当第二个棱齿离开后,该处又发生弹性变形恢复,而塑性变形保留;依此类推,直到挤压锥部棱齿全部加工完后,就形成了一个完整的牙形[4]。经历咬入、挤压、翻转、塑形等加工过程,最终建立起完整的牙形。在螺孔加工过程中,由于金属材料受到挤压丝锥的反复挤压,故而减小了集中应力,且螺纹孔表面在形成过程中,产生了冷作硬化,表层强度明显提高,表面质量显著提升[5]。

2 挤压丝锥数控加工技术

2.1 工艺路线

挤压丝锥加工螺纹孔一般工艺路线:中心钻点孔→钻头钻底孔→挤压丝锥攻丝[5]。而在实际加工过程中,常常会因为参数选择不当,而导致在加工过程中出现丝锥折断、螺纹孔底孔偏大、螺纹滑扣以及工件报废等异常情况。究其原因,主要有:

(1)加工过程中的冷却润滑效果较差。

(2)螺纹孔内残留有切屑;尤其是对于M2以下小螺纹孔来说,尤为严重。

在数控加工过程中,由于挤压丝锥所受扭矩急剧增大,而导致丝锥异常折断;由于积屑较多,而导致挤压丝锥在挤压螺纹时发生烂牙的现象。所以,针对以上提到的问题,本文将工艺路线更改为:

中心钻点孔→钻头预钻底孔→倒角刀倒孔口角→挤压丝锥攻丝。

在攻丝前增加倒角用以容纳一定冷却液,这样可以确保挤压丝锥有充分的润滑,因为倒角加工仅占螺纹孔加工总用时不到5%,故而,增加该步骤不仅不会明显降低加工效率,而且能明显延长丝锥寿命,同时丝锥攻丝深度比钻孔深度浅0.4 mm以暂时容纳钻屑。

2.2 挤压丝锥的选用

挤压丝锥有三棱、四棱和六棱三种规格[6]。六棱挤压丝锥有承载能力好、平稳性好、单位刃所受应力小等优势,但其会受铲背量的限制,故而其一般只适用M6以上的大规格挤压丝锥。三棱挤压丝锥在加工时,攻丝扭矩较小,接触工件弧长短,但由于三棱挤压丝锥是奇数棱,故而其横截面积小,平稳性差,从而导致其寿命相对多棱丝锥来说较短。由于加工中心需同时满足铣削、钻孔、铰孔、攻丝等各种加工方式要求,且刀库位置相对有限,而大部分工件又有盲孔及通孔,所以一般情况下,加工时会选用能同时加工盲孔及通孔的通用型丝锥。

综合考虑,对于M1.2到M2的丝锥,选用四棱比较合理,因为四棱丝锥属通用型挤压丝锥,且挤压锥部分长度L=2.5×螺距,其能够同时满足贯通螺纹孔和盲螺纹孔的加工。

2.3 预钻底孔直径计算

螺纹孔底孔直径大小不仅关系到加工过程能否顺利进行,而且影响螺纹孔质量。合理的底孔尺寸不仅能加工出好质量的螺纹孔,而且还能延长挤压丝锥的使用寿命。根据冷塑性加工的条件下,金属的体积和密度是固定的”这一基本定律可知,在螺纹孔挤压过程中,预钻底孔尺寸直接决定金属材料塑性变形量。

经分析研究表明,多数的经验公式不仅没有考虑所用挤压丝锥的牙形尺寸、材料机械性能及螺纹承载力,而且并未确定挤压后的螺纹牙型高度。故而,在实际加工过程中直接采用原有公式计算底孔直径,并不能计算出合理的参数。所以,在加工时,首先需要进行理论计算和模拟分析,再次进行加工实验,最后确定出所需工件的底孔直径极限值。

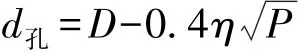

螺纹底孔直径选择的影响因素有很多,有些影响因素是难以计算的,而螺纹牙距、牙型高度、螺纹精度、螺孔深度、螺孔粗糙度及材料性能是影响直径选择的主要因素。依据实际加工经验可知,螺距和牙型高度是影响螺纹底孔直径选择的最主要因素。预钻孔计算公式:

式中:d孔为预钻底孔直径;D为螺纹大径;η为螺纹牙型高度;P为螺距。

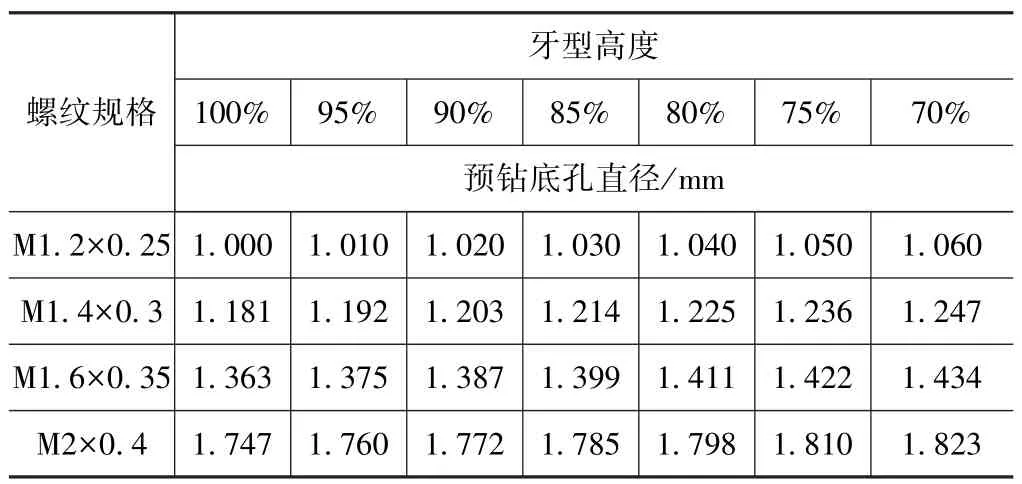

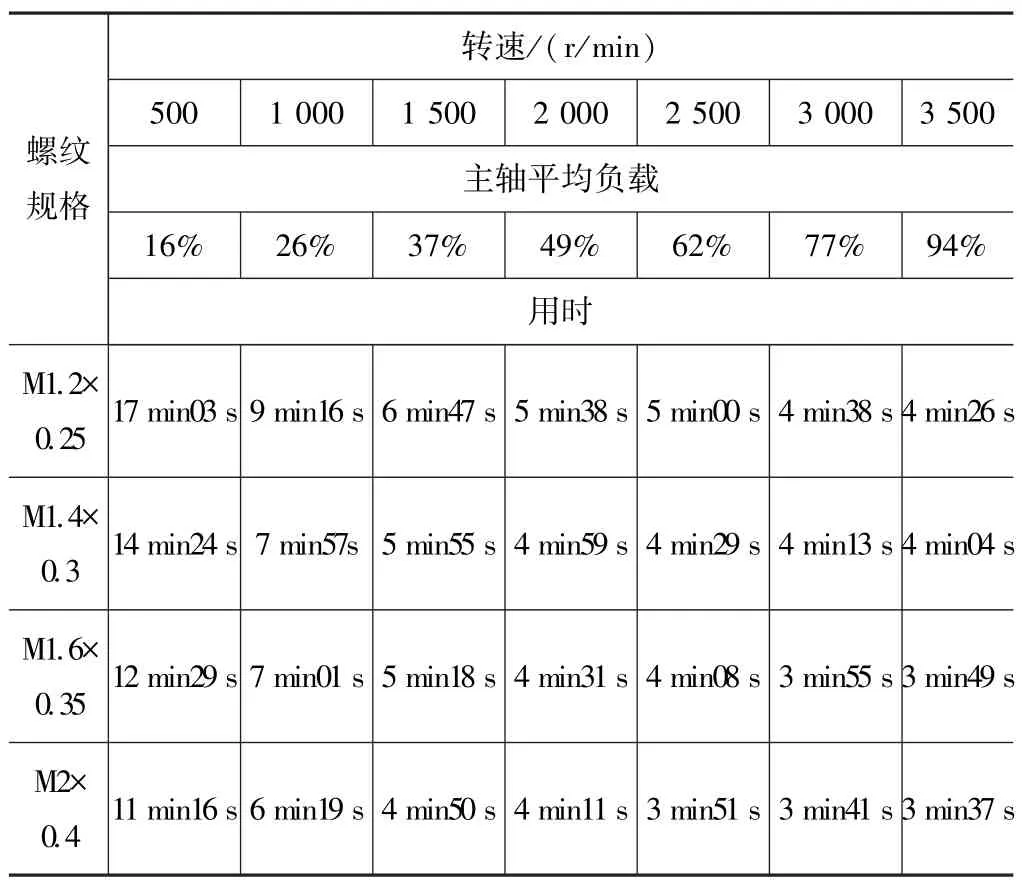

为便于日常使用,节省计算时间,根据螺纹规格把预钻底孔制成表格(如表1)供选用。

表1 预钻底孔选用表

底孔直径过大,挤压后螺纹小径也会过大,牙形高度不足,且牙形顶部明显不饱满,完全达不到增加螺纹强度的作用;底孔直径过小,在数控加工过程中孔内易挤压积屑,不能及时冷却或润滑不充分等状况。因此,底孔直径的选择至关重要,既不能过大导致加工出的螺纹孔无用,也不能过小导致挤压丝锥折断。为了判定预钻底孔是否满足要求,挤压丝锥除了使用螺纹塞规检查外,还需增加光滑针规作为检查螺纹小径的检具。综合考虑,铜合金牙型高度控制在85%~95%较合理。

2.4 冷却润滑液的选择

冷却液不仅有冷却效果,还有清洗和润滑作用。在加工中心上铣、钻、铰、攻丝等各种加工方式中,挤压攻丝是对润滑效果要求最高的加工方式,冷却液冷却润滑的效果对螺纹孔的质量和挤压丝锥都有很大的影响,浓度过低,挤压丝锥因扭矩过大而易折断;冷却液浓度过高,会产生冷却效果降低、增加成本而且在重负荷铣削粗加工时会产生明显的“烟雾”现象等问题。在挤压丝锥挤压螺纹孔成形过程中,挤压丝锥和铜合金材料之间会产生较高的摩擦热,导致温度升高,此时,若润滑效果不好,则金属表面会发生粘结磨损,故而螺纹表面会划伤,甚至撕裂等缺陷,进一步损坏丝锥,甚至折断丝锥。故而,在加工过程中,为满足多种数控加工的需求,通过实验可知一般会选用浓度为5%~6%的乳化液进行冷却润滑。一般情况下,加工一段时间后,冷却液中可能会混入一些杂物致使冷却液轻微变质,导致测出的冷却液浓度出现“虚浓”现象,故而,在加工时,冷却液浓度可提升至7%~8%以便于维护保养。

2.5 挤压速度的确定

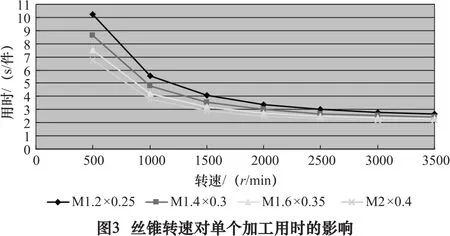

在挤压螺纹加工中,Z轴的进给量和主轴的旋转角度保持同步关系,所以,主轴的转速直接影响着螺纹孔的成形速度。但挤压的速度需控制在一定的范围内,挤压速度过小,会降低加工效率;挤压速度过大,会使加工出的螺纹质量低下。不同的厂家对挤压丝锥的速度有不同的参数,且差距较大(300~4 000 r/min)。但在有确定的刀具类型、加工材料、机床型号及螺纹规格的前提下,能确定出兼顾螺纹孔质量、生产效率、刀具寿命、主轴载荷能力以及机床安全的挤压转速。本文运用正交试验对挤压转速进行了工艺研究,确定出了合理的挤压转速;并选取了常用的小规格螺纹在LGMazak16A型加工中心上进行了试验,加工材料选取铜合金,加工出了100个深度为5 mm的螺纹孔,并统计主轴平均负载及加工用时,实验结果如表2所示,画成曲线如图3。

由表2和图3可知,以M1.2×0.25为例,当主轴转速为500 r/min时,加工100个螺纹孔需用时17 min3 s,随着主轴转速的加快,加工100个螺纹孔用时逐渐减少,到主轴转速上升至3 500 r/min时,加工100个螺纹孔仅需4 min26 s。由图3可知,主轴转速小于1 500 r/min时,曲线坡度较陡,即转速对加工时间有较大的影响;随着主轴转速的加速,坡度逐渐变平缓,即转速对加工时间的影响也逐渐趋于减小;当主轴转速超过2 000 r/min时,曲线平缓,即转速对加工时间的影响也逐渐趋于减小。就单个螺纹孔来说,主轴转速为3 000 r/min和3 500 r/min的加工用时仅相差0.08 s。

表2 刚性攻丝转速对主轴负载及用时影响

M2×0.4与M1.2×0.25螺纹孔变化规律类似,只是随着螺距的增大,加工同样深度的螺纹孔,M2×0.4用时更少。 M1.2、M1.4、M1.6、M2四种规格的螺纹孔用时相差随转速的提高而减小,转速在500 r/min时,四种规格螺纹孔总用时相差5 min47 s,当转速提高到3 500 r/min时,总用时相差仅49 s。

在挤压丝锥数控加工中,转速过低,达不到生产效率;转速过高则会使主轴还未达到最高转速时,挤压丝锥已攻到底,致使主轴负载过大,加工出的螺纹孔质量较差。如:当转速为500 r/min时,主轴负载仅达到了最大负载的16%;当转速为3 500 r/min时,则达到了最大负载的94%;所以,过高的转速不仅容易折断丝锥,而且机床主轴会因为负载过大而损坏,而且挤压丝锥在交变载荷作用下很容易产生疲劳失效[7]。

综上所述,在能保证螺纹精度和主轴负载的情况下,应尽可能地提高转速以保证挤压效率。从本文实验可知,转速应在2 000 r/min以内为宜。即M1.2、M1.4、M1.6、M2 加工转速可分别取2 400 r/min、2 100 r/min、1 800 r/min、1 500 r/min。

3 结语

本文通过改进工艺路线、分析冷却液浓度、推算底孔直径公式、统计攻丝用时及选择刀具型号,最终得到了合理的工艺路线和优化切削参数。

(1)按牙型高度的85%~95%来加工预钻孔直径,则需选用浓度为7%~8%的冷却液用以冷却润滑;

(2)在能保证螺纹精度和主轴负载的情况下,应尽可能的提高转速以保证挤压效率。从本文实验可知,转速应在2 000 r/min以内为宜。即M1.2、M1.4、M1.6、M2加工转速可分别取 2 400 r/min、2 100 r/min、1 800 r/min、1 500 r/min。