基于机床运动学模型的加工面形误差影响因素∗∗

王鹏飞 王建锋 王晋鹏 李 勇 刘守法

(①西京学院机械工程学院,陕西西安710123;②西北工业大学陕西省机电传动与控制工程试验室,陕西西安710072;③宝鸡机床集团有限公司,陕西宝鸡721013)

几何误差是导致机床加工误差的主要因素之一,显著影响着机加工质量[1]。高精度是现代制造业的基本要求之一,如何在多轴机床的设计、制造、装配阶段,甚至日常操作和维护阶段减小或消除几何误差成为一个关键问题[2-3]。因成本及技术因素限制,难以补偿所有的几何误差,只能对加工精度影响较大的几何误差进行控制和补偿。如何评估单个误差元对机床加工精度的影响成为一个关键问题[4]。

多年来,许多科研人员对机床的误差模型进行了深入研究。 常见的是利用 HTM[5,6]、D-H[7]、MD-H[8]或MBS[9]理论建立误差模型来研究刀具位置和方位误差。文献[10]通过建立包含刀具位姿误差和所有误差参数的误差模型,利用灵敏度分析方法研究了机床误差和工件误差间的关系。文献[11-12]利用偏微分法推导了机床固定位置的运动学正解模型,只能对少量点位或刀具路径进行研究,这种方法不能够完全评估工作空间中的所有几何误差间的关系。文献[13]提出了一种基于机床体误差模型的频域多尺度面形误差预测方法,通过构建机床误差元与加工面形误差间的直接关系进行了面形误差的预测研究。文献[14]提出一种基于三维矢量链的机床空间误差模型,并利用单元误差的作用规律研究了误差累积的规律及计算方法。

鲜有文献针对机构的组装误差进行探讨,本研究推导了5-DOF串并联机床的逆解误差运动模型和正解误差运动模型,并预估了机床的各位置误差项和角度误差项,通过Matlab软件进行编程并代入预估值,研究了机床的各误差项对加工面形误差的影响,为后期研究误差补偿打下基础。

1 串并联机床及其误差参数

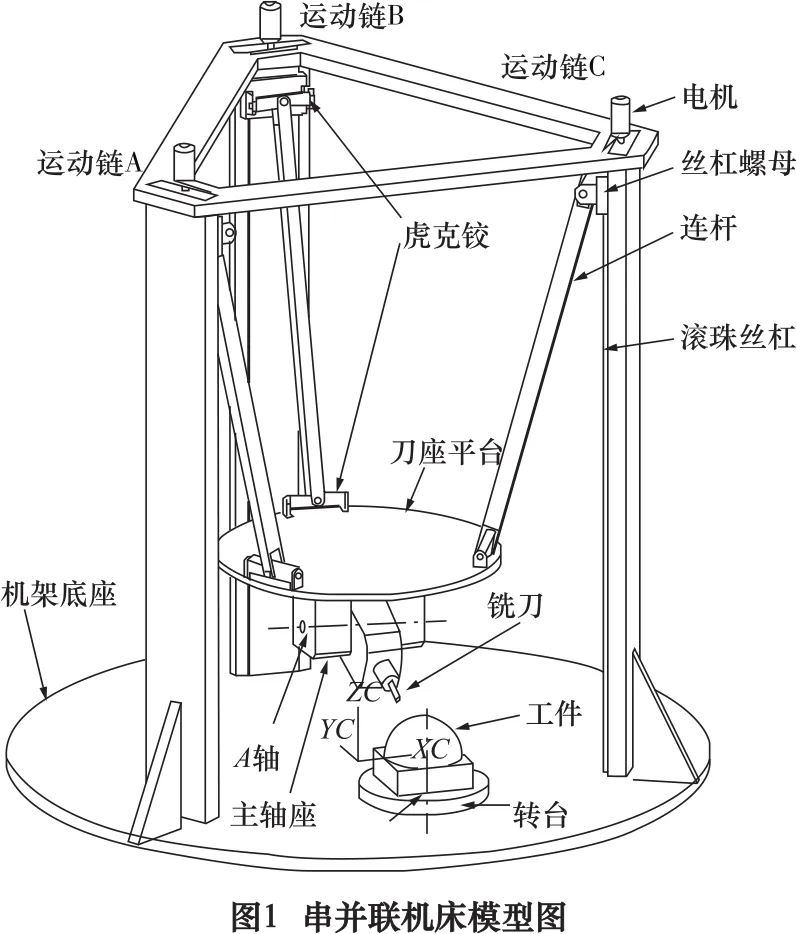

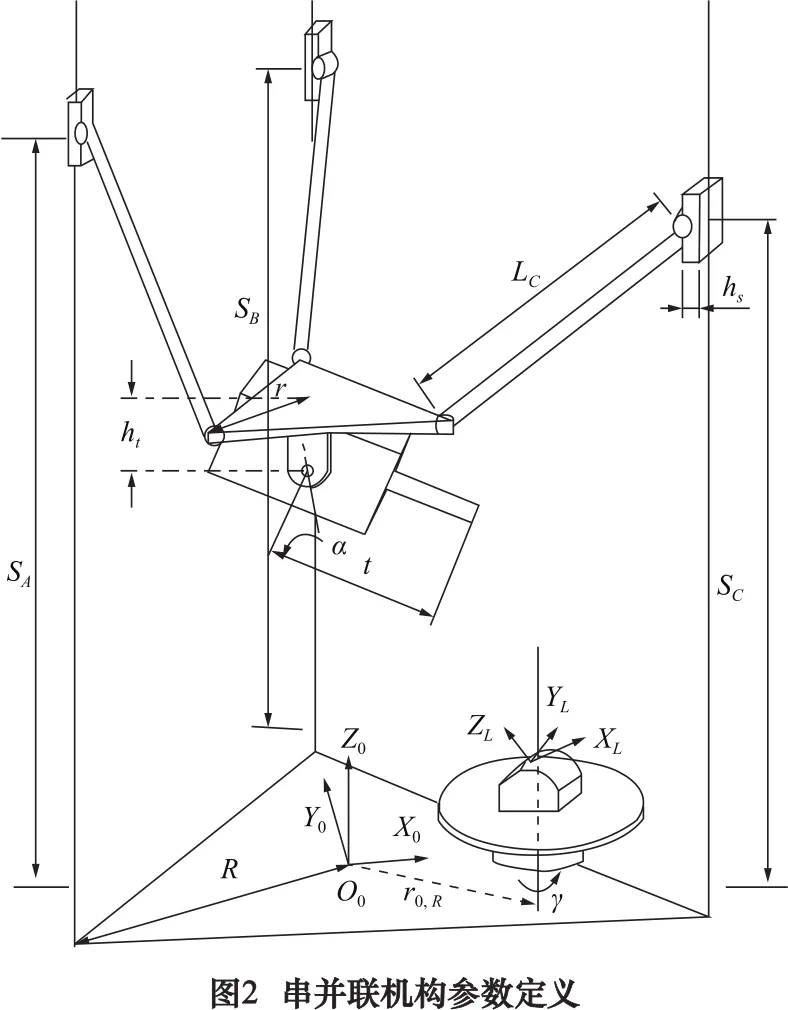

串并联机床结构如图1所示,由三自由度的并联机构搭载旋转轴A和转台C轴形成五自由度串并联机床。该机床机构参数定义如图1和图2所示,三组丝杠螺母中心至基座坐标原点的垂直距离定义为SA、SB和SC,三组滚珠丝杠轴线至机架中心距离均为R,刀座平台几何中心与水平转轴A轴的垂直距离为ht;A轴至刀具末端垂直距离为t,刀具可绕A轴旋转角度α为0~90°,旋转平台可绕C轴旋转角度γ为0~360°;hs为丝杠轴线至虎克铰中心的垂直距离,LA、LB和LC分别为立柱A、B和C上3个连杆的长度,rOR为基座坐标原点至的转台坐标原点间距离,rRW表示转台坐标原点至工件坐标原点间的距离。

图3所示为立柱A各误差项定义示意图,丝杠滑块(Slide)X和Y向的定位误差为ΔXAS和ΔYAS,丝杠滑块的X、Y和Z向的角度误差分别为 ΔΓAS、ΔΨAS和ΔφAS,虎克铰 (U-J) 定位误差为 ΔXAUJ和 ΔZAUJ,虎克铰角度误差为ΔΓAUJ,刀座(T-F)定位误差为ΔXATF和ΔYATF,连杆长度误差为 ΔLA。

2 运动学逆解误差模型

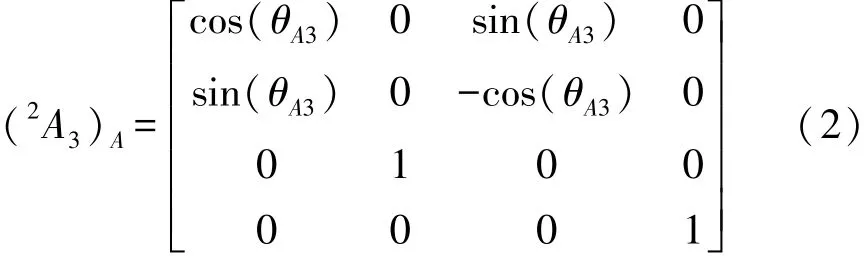

建立刀座坐标(XYZ)7相对于基座坐标(XYZ)0的齐次转换矩阵,运动链A的坐标转换式为:

式中:

式(1)经变换后可得:

式(11)等号左边表示为:

式(11)等号右边表示为:

将式(12)和式(13)代入式(11),可得到位置逆解关系:

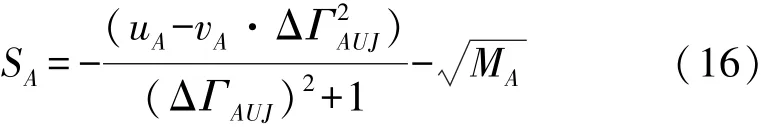

得到运动链A驱动轴进给量SA:

同理可得运动链B和运动链C的逆解误差模型。

3 运动学正解误差模型

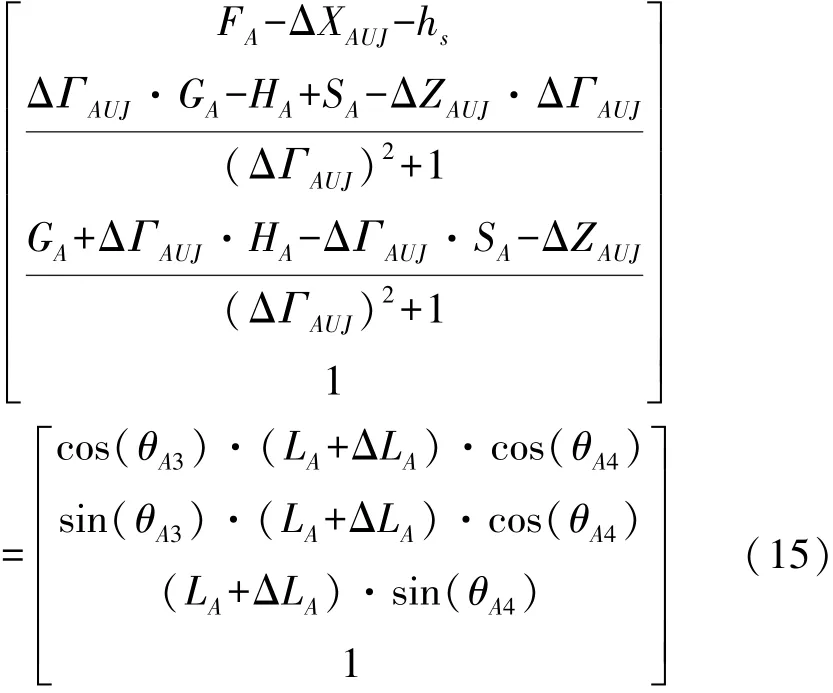

建立刀座平台上 3个虎克铰端点 (OU-J)′A,(OU-J)′B和(OU-J)′C相对于基点坐标(XYZ)0的齐次转换矩阵,运动链A的虎克铰坐标为:

同理可得到运动链B运动链C的虎克铰坐标,最后利用机构的几何关系可以求得刀座平台的几何中心位置。

由于添加了误差参数,导致刀座平台出现位移及倾角,利用刀座平台上的虎克铰位置可求得刀座平台平面的法向量:

其中I′、J′和K′为坐标系统{P}在X、Y和Z方向的单位向量。因XP′轴与线段平行,且YP′轴与线段垂直,则I′、J′和K′表示为:

式(22)等式右边为刀座平台局部坐标{P}相对于基座坐标{0}的K方位分量,即为刀座平台平面的法向量。可求得刀座坐标点为:

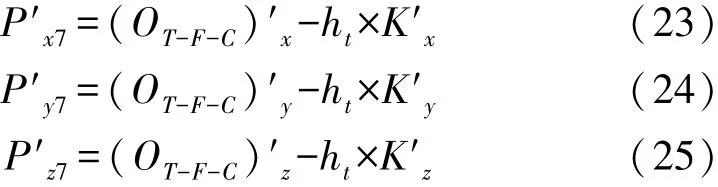

得到刀具端点为:

式中:(OT-E)X′、(OT-E)Y′和(OT-E)Z′分别为刀具端点的X、Y和Z轴坐标,Px7′、Py7′和Pz7′分别为刀座位置坐标,Kx′、Ky′和Kz′则为刀具平台方位。 引入误差参数会导致刀具平台倾斜,故引入刀具平台的平面向量方程作为约束条件,使程序能够收敛至一定范围。

4 误差系数灵敏度仿真分析

设定机架上立柱A、B或C各误差项如表1所示。误差参数变化会引起机床的定位精度变化,通过Matlab进行误差仿真分析,可找出影响机床定位精度较大的误差系数。设定理想模型为边长0.14 m的正方形平面,根据推导的正解误差模型进行仿真切削。工作台参数为:R=2 m、LA=LB=LC=2.5 m、hs=0.2 m、ht=0.5 m、t=1 m、r0,R=1 m、rR,W=0.2 m。 将程序仿真出的曲面与理想模型曲面进行比对,判断各误差参数对加工误差的影响。

通过仿真分析可知,表1中列出的11个误差参数中,角度误差引起的面形误差均大于位置误差引起的面形误差,可见角度误差对面形误差的影响较大。各角度误差项引起的面形误差范围如图4所示,各运动链对应的角度误差相差不大,误差项ΔΨiS引起的工件面形误差远远大于其他误差项,最大值达到7.7 mm。

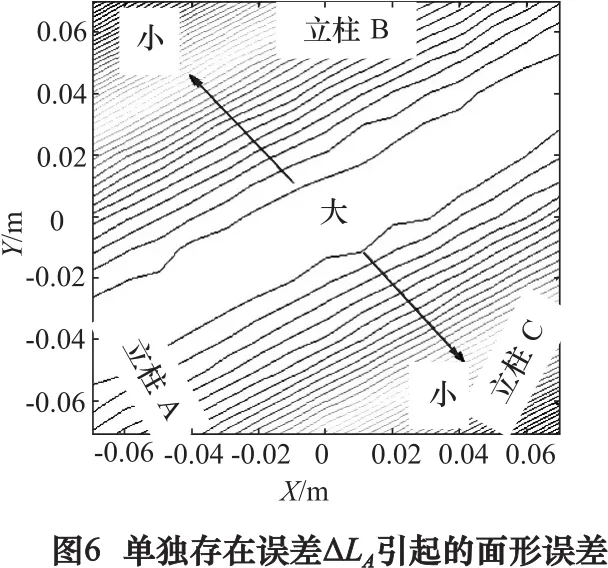

图5和图6所示分别为运动链A中单独存在误差ΔΓAS和ΔLA时的面形误差值,二者面形误差区域均呈现左上右下对称状。前者越靠近左上和右下,面形误差越大,面形误差最小值处于该对角线的中点处,后者大小变化则相反。

图7和图8所示分别为单独存在误差ΔΨAS和ΔφAS时的形面误差值,离运动链A越远误差值越大,呈斜坡状趋势,前者梯度线呈左上右下方向的直线,后者梯度线呈以A柱为圆心的水面波纹状。图9所示为单独存在误差ΔΓAUJ时引起的形面误差值,误差值为左下大右上小的斜坡状,梯度线呈以右上角为圆心的水面波纹状。图10与图11所示分别为误差值ΔXAS和ΔXAUJ单独存在时引起的面形误差,两图很相似,由图3 D-H坐标设定可看出,坐标系1和坐标系2的X轴方向相同,因此当在X轴方向产生误差时,它们引起的刀具端点误差相似。表明位置误差在每个加工位置上都会引起误差,且每个加工位置间的误差量差距较小,因此找不出明显的规律,同时从误差量可看出位置误差参数的影响程度比角度误差参数小。

表1 误差参数设定值

5 结语

(1)根据推导的逆解和正解模型,将设定的误差参数代入Matlab软件进行仿真,可得到工件面形误差值。

(2)机床上并联的3个连杆上各自对应的角度误差项引起的工件面形误差相差不大。

(3)机床上的角度误差项中,立柱根部Z向角度误差参数ΔΨAS引起的面形误差最大,0.15°的角度误差引起的工件表面最大面形误差达7.7 mm。

(4)机床上位置误差项对工件面形误差的影响要小于角度误差项,7项位置误差项中,立柱根部X向位置误差ΔXiS引起的面形误差最大,1mm位置误差引起的工件表面最大面形误差为1.374 4 mm。