主轴轴承内圈锁紧用台阶套的设计∗∗

高红星 刘晓武 张 帆

(秦川机床工具集团股份公司,陕西宝鸡721009)

机床主轴部件中的轴承不仅仅起支撑作用,它还是影响主轴刚度、回转精度、使用寿命等的关键因素。实践表明,主轴轴承内圈的轴向定位好坏对高效、高精度机床的工作性能、可靠性、稳定性均有决定性的作用。

1 轴承内圈锁紧的必要性

主轴工作时,时刻要抵抗磨削、铣削、切削等过程产生的外力,为保证其始终具有设定的回转精度,必须使支撑件——轴承与主轴、箱体(安装主轴部件)的结合紧密牢靠拥有充足的刚性,即杜绝主轴出现径向或轴向位移,以避免加工面产生振纹、刀具损坏、工件报废等现象。另外,主轴相对轴承座具有结构复杂、结合零件多、维修不便等特点,所以,主轴与轴承内圈的定位特别关键。

轴承是一组合零件,其内圈、外圈分别拥有精密的滚道,即滚动体滚动的通道。只有使轴承径向、轴向游隙一直维持在预设的范围,其性能才可稳定、充分发挥,如精度、刚度、寿命、转速等特性。因为,对滚动体而言,其在滚道中的运动是滚动为主伴随滑动,当轴承的内外圈固定不牢、位置不合理时均会加速滚动体的滑动,导致摩擦增大温度增高,最终造

成轴承精度降低、刚度减小、寿命缩短等故障。此外,内圈较外圈温度高,其与主轴结合面极易出现松动,所以轴承内圈锁紧至关重要。

综上所述,对于主轴轴承,无论将其整体简化成一个支撑件,从主轴部件特性方面进行分析,还是将其视为一个组合件,从轴承自身特性方面进行分析,均得出精密轴承在主轴上的固定状况是决定主轴、轴承特性好坏的核心因素,即主轴轴承内圈必须牢固可靠地锁紧。

2 台阶套锁紧结构的确定

本文以一款成熟主轴部件结构为例,分别阐述主轴轴承内圈锁紧结构、锁紧台阶套的结构及其设计过程。

2.1 主轴部件结构

图1为一款典型的主轴部件结构图,其被用在一种高效高精度磨床中。主轴1的左端为安装磨削砂轮端即主要受力端,此处轴承组采用轴向固定支撑方式。4个组配的轴承3为精密角接触球轴承,相邻两个朝向相同且整体背对背配置。为了提高此轴承组的额定转速,用外隔套4、内隔套5置于轴承组中间将中间轴承3的外圈、内圈分别隔离开。轴承3组配内圈左端紧压主轴的轴肩,右端被台阶套7压紧,锁紧螺母8将台阶套锁紧,内圈孔与轴过盈配合;外圈右端紧压套筒6的肩面,左端被端盖2压紧,然后用螺钉将端盖与套筒固定,外圈与套筒孔小间隙配合。主轴右端为转速和扭矩输入端,此处轴承组采用浮动支撑方式。2个组配的轴承9为精密角接触球轴承,背对背配置;轴承9组配内圈左端紧压主轴的轴肩,右端被锁紧螺母11锁紧,内圈孔与轴过盈配合;外圈与套筒孔小间隙配合且轴向自由浮动。此主轴部件组配好以后,整体进行安装或拆卸。

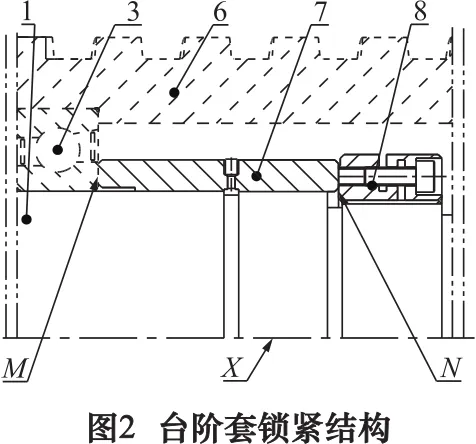

2.2 台阶套锁紧结构

轴承转动时,滚动体在滚道中滚动的同时伴随滑动,故滚动体与滚道接触过程中必产生滚动摩擦和滑动摩擦,摩擦将动能转换为内能,即轴承将发热温度必升高,因内圈较外圈直径小散热慢,则内圈温升快膨胀大。

(1)传统轴承内圈采用锁紧螺母锁紧的弊端。图2为图1中台阶套锁紧结构的放大图。多数主轴轴承内圈的锁紧使用精密锁紧螺母8,但无论将相互配合的内外螺纹制作的多精密,它们旋合后内外螺纹牙之间的间隙永远存在,当精密锁紧螺母中紧定螺钉拧紧时,锁紧螺母的压紧端面N与主轴1的轴线X不垂直,N面也就无法沿圆周均匀地压紧压实轴承3的内圈端面M,这种轻度的端面M、N间非均匀虚接触初期发现不了,因为目前无测量手段。严重的非均匀虚接触甚至使轴承内圈处于变形状态,内圈上的薄壁滚道也发生变形,这必将造成主轴回转精度跳动量偏大,此时可通过测量主轴的径跳、端跳就可发现问题。

轴承转动时,内圈端面M沿圆周的非均匀虚接触压紧,使内圈不牢靠且滚道不稳定易变形,导致滑动摩擦急剧增大,则轴承会因温升过快过大而损坏。所以传统轴承内圈采用锁紧螺母锁紧具有局限性,尤其对于立式主轴或高速、高精度主轴避免使用此类结构。

(2)轴承内圈采用台阶套锁紧的优点。如图2所示,台阶套7为一薄壁套,内孔为两段,两内孔孔径差值小且同轴度高。台阶套两孔与轴过盈配合且配合长度较长,对中性好,所以台阶套对轴承内圈端面M将沿圆周均匀压实,即固定或定位非常牢固稳定。

轴承转动时,轴承内圈端面M沿圆周被均匀压实后,滚道将处于稳定状态,转动时的滚动摩擦、滑动摩擦均很小,轴承温升小,内圈仅有微小增大,但因为内圈圆周受力均匀且牢固,滚道不会发生扭曲变形。虽然台阶套精度要求高、制造难度大、成本贵,但它特有的可靠性高、拆卸方便、重复使用等优点,仍被广泛采用。

(3)台阶套、锁紧螺母组合锁紧。仅用台阶套锁紧轴承内圈也有缺点,根据实际使用效果,压紧内圈的台阶套会出现后退,经过重新调整安装主轴精度又会恢复。这是因为台阶套内孔与主轴之间有油膜残留,使它们结合面间的摩擦系数减小,若遇到轴向冲击,就会使台阶套退缩,如果设计一个锁紧螺母将台阶套锁紧,则后退现象杜绝。工程实践也证明此种组合锁紧结构对主轴轴承内圈的锁紧非常可靠稳定。

3 台阶套的设计

3.1 关键参数的确定

台阶套7为一薄壁轴套,两节内孔受高压油作用沿径向膨胀变形,高压油撤去后恢复原状。材料定为65Mn;硬度定为42 HRC;两节内孔同轴度误差不大于0.002 mm;两节内孔圆柱度值不大于0.002 mm;两节内孔粗糙度值不大于0.8 μm;压紧端面相对两孔轴线的端跳不大于0.002 mm;压紧端面的粗糙度值不大于0.8 μm。

3.2 基本力学参数值的估算

首先估算台阶套的基本力学参数值,作为其结构及尺寸确定的参考依据。

(1)台阶套提供的轴向锁紧力Fa的估算。台阶套与主轴过盈配合后提供的轴向锁紧力必须不小于轴承组的轴向定位要求。理论上,此轴向锁紧力等于轴承组的最大额定轴向载荷,但此参数值由轴承组的轴承数量、组配类型、额定转速、主轴刚性、回转精度等因素决定,所以不可能准确计算出轴承组所需轴向锁紧力。本主轴固定端使用的轴承为7016CDQBC/SKF,即图1中4个轴承3,且串联背对背组配,轴承内径为80 mm,根据SKF的《超精密轴承》[1]样本提供的资料结合工程经验则有:

其中参数值查找《超精密轴承》/SKF样本得:Fs为最小轴向锁紧力,11 000 N;Ncp为与台阶套直接接触的同向个数,2 个;Fc为轴向配合力,1200 N;Ga为安装前预设置的轴承预载荷,480 N。然后将参数值代入公式:

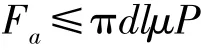

(2)过盈配合面应力P的估算。先将台阶套简化为内孔无台阶的轴套进行分析,根据以往的工程经验,轴套过盈配合长度取48 mm。台阶套与轴过盈配合后的轴向锁紧力即固持力,利用《机械设计》[2]中8.1节中公式有:

其中参数值查《机械设计》得:l为过盈配合长度,48 mm;d为配合直径,80 mm;μ为配合面间的摩擦系数,0.14(温差法装配时取值);然后将相关数值代入得所需最小应力:

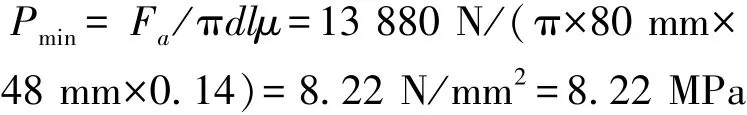

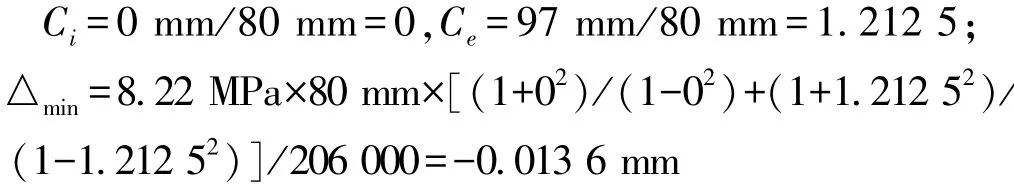

(3)过盈配合最小过盈量△min的估算。台阶套模型简化成轴套后,依据《超精密轴承》/SKF样本中公式:

其中参数:di为主轴空心孔径,mm;de为台阶套外圆直径,mm。Δmin为最小过盈量,mm。该式计算结果为正道,表示为间隙,负值才表示为过盈。本主轴为实心,取di=0 mm,综合主轴结构、台阶套制造工艺、工程经验等因素,取de=97 mm。将数值代入相关公式得:

3.3 重要尺寸的确定

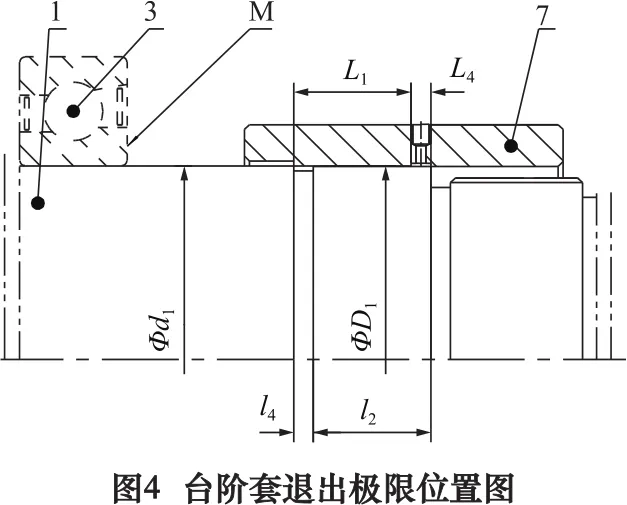

图3为台阶套及主轴的重要尺寸图,图中显示的相关尺寸是决定台阶套特性的关键因素,所以它们是初期设计和随后加工必须仔细对待的重要参数。

d为主轴上安装轴承的轴径;d1为主轴与台阶套大孔径配合的轴径;d2为主轴与台阶套小孔径配合的轴径;l2为d2轴颈的长度;l4为主轴上油槽长度;D1为台阶套大内孔孔径;D2为台阶套小内孔孔径;D3为台阶套减压槽孔径;D为台阶套外圆直径;L1为D1孔颈长度;L2为D2孔颈长度;L3为减压槽长度;L4为台阶套上油槽长度。

(1)主轴轴径d、d1、d2的确定。轴径d与固定端轴承组将过盈配合,所以其与轴承3内圈孔径名义值相同。轴径d1相邻轴径d,为了便于加工和装配轴承组,取d、d1等径。为了便于轴套拆卸和安装调整,轴径d2小于d1,但不能小太多,因为拆卸台阶套的油压很高,大的面积差将使台阶套的轴向弹出力很大,易发生异常事故。故根据《超精密轴承》/SKF相关推荐数值及工程经验取:

(2)台阶套孔径D1、D2的确定。台阶套的装配调整,要向其中间油槽注入高压油,涨大孔径D1、D2,如此会使主轴与台阶套的配合面之间残留微量油膜,导致摩擦系数减小。主轴转动后,轴承组的温度将随时间、转速的增加而升高,轴承内圈与主轴轴颈的配合过盈量将逐渐减小甚至消失;此外轴承内圈的轴向膨胀,会对紧压它的台阶套一个推力。所以,台阶套实际轴向锁紧力必须大于其估算值,防止松动,即主轴与台阶套配合过盈量要加大。根据工程经验过盈量取△≈(3~6)△min,孔径D1、D2不得相差太大,否则油涨拆卸台阶套就很困难,结合《超精密轴承》/SKF相关推荐数值及工程经验取:

(3)减压槽孔径D3及长度L3的确定。主轴与台阶套的过盈配合使主轴轴颈变形,造成轴承内圈滚道扭曲,若为空心主轴时扭曲更严重。所以,台阶套的压紧端须设置一减压槽,防止轴颈变形,长度应为轴径的15%~20%[1],孔径D3不能过大,其还需与轴承3的M端面有充足接触面积。所以综合结构、加工、工程经验取:

(4)注油槽l4、L4的确定。当调整或拆卸台阶套时,须将高压油沿圆周注入台阶套内,使其内孔涨大至能轴向自由移动,也为了便于加工台阶轴和台阶孔,必须设置一个图3所示的油槽。根据工程经验取:

(5)台阶轴长度l2、台阶孔长度L1与L2的确定。主轴轴颈、台阶套孔颈设计成阶梯结构,为了使注入油槽的高压油将轴套推出,必须l4+l2=L1+L4,即l2=L1,如图4所示的台阶套退出极限位置。若l2>L1,注油槽中高压油从减压槽泄漏,油压降为零,轴径d2、孔径D2恢复原过盈配合状态,台阶套不能彻底退出;若l2<L1时,注油槽中高压油从轴径d2右端泄漏,油压降为零,轴径d1、孔径D1恢复原过盈配合状态,台阶套不能彻底退出。根据工程经验取:

(6)台阶套外圆直径D的确定。此外圆直径不能干涉轴承3的旋转防尘盖或滚动体等零件,也不能太小造成薄壁套类零件加工变形。综合各种影响因素,根据工程经验取:

3.4 校核联接强度

将以上确定的尺寸值代入相关公式,可以计算得出以下参数值。

(1)最大装配过盈量。△max=D1-d1=79.91 mm-80 mm=-0.09 mm

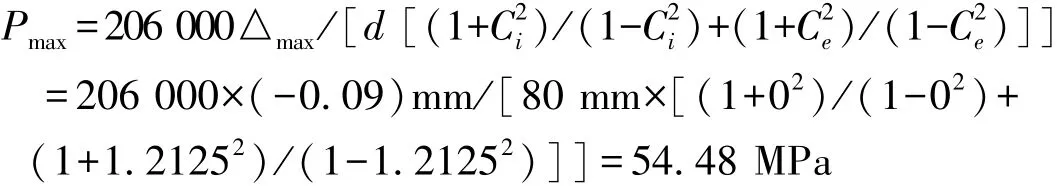

(2)过盈配合面最大应力。Ci=0 mm/80 mm=0,Ce=97 mm/80 mm=1.212 5;

(3)校核台阶套强度。对于台阶套,危险应力发生在过盈配合的孔颈内表面,其强度根据变形能理论等计算。 查文献[2]中表5.4、式(8.9)、(8.8),得台阶套材料的屈服极限σs7=520~690 MPa。

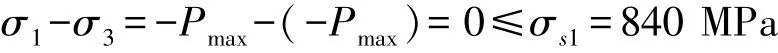

(4)校核主轴强度。对于主轴,危险应力发生在过盈配合的轴颈内表面,查文献[2]中表5.4,得主轴材料的屈服极限σs1=840 MPa。根据第三强度理论,周向应力σ1、径向应力σ3应满足强度条件σ1-σ3≤σs1,而实际有:

所以上述确定的台阶套尺寸合理可靠。

4 结语

本文首先介绍了高精度主轴部件中轴承内圈须锁紧的必要性,然后通过对一款成熟主轴部件的结构和其中台阶套锁紧结构的分析,阐述了主轴采用台阶套锁紧结构的优点,最后详细论述了台阶套设计过程。此种台阶套对主轴轴承内圈的锁紧效果,经过工程实际使用,被证明是非常安全可靠的,可为类似产品的设计提供参考。