钛渣冶炼过程二次燃烧室堵塞原因分析及改进

刘 娟, 宋 兵, 韩可喜, 李凯茂, 肖 军, 叶恩东

(鞍钢集团钒钛(钢铁)研究院攀钢钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000)

电炉法熔炼钛渣,是用固体还原剂碳(无烟煤、冶金焦、石油焦等)对钛铁矿进行选择性还原,钛铁矿中的主要氧化物还原为金属铁,而钛的氧化物被富集在炉渣中,从而产出钛渣和生铁(半钢)两种产品,冶炼在温度大于1 700 ℃下进行。

根据生产实践中热平衡、物料平衡和元素走向测定结果可知,钛精矿冶炼钛渣过程矿中,SiO2、 CaO、MgO、V2O5、MnO、P2O5等参与还原反应量极少,主要是 TiO2、FeO、Fe2O3参与还原反应,钛渣冶炼发生的主要化学反应见式(1)~(3)。

FeO+C=Fe+CO

(1)

Fe2O3+3C=2Fe+3CO

(2)

3TiO2+C=Ti3O5+CO

(3)

从以上化学反应可以看出,冶炼过程会产生大量CO气体,CO气体经料层逸出时,进入二次燃烧室进行二次燃烧,这些高温烟气在二次燃烧室燃烧后产生的化学能不仅可以利用,还可降低电炉烟气温度,减少有害气体含量,增加除尘效率,有利于环境保护。

与此同时,钛渣冶炼过程中产生的尾气中含有较多的粉尘颗粒(烟尘),温度越高,烟尘量越大。钛渣电炉烟尘细,直径一般在42~167 μm[1],高温情况下易于烧结,从而造成二次燃烧室堵塞致使生产中断,需进行停炉降温,疏通二次燃烧室和再升温操作,造成反应电耗增加,生产周期延长,影响生产的连续性,降低设备作业率,且劳动强度增大,安全隐患大。停炉疏通二次燃烧室造成炉内热源流失,对钛渣质量影响较大,制约了钛渣电炉的稳产和达产。分析和解决二次燃烧室堵塞问题,对实现钛渣电炉连续稳定运行具有重要意义。本文分析了二次燃烧室工作原理、堵塞原因和改进措施。

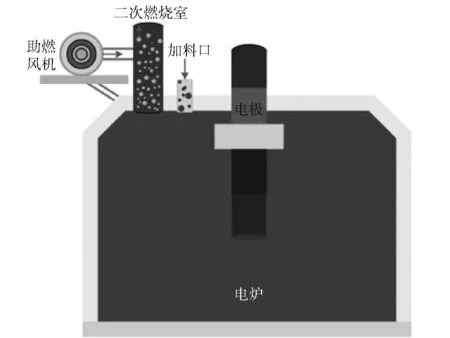

1 二次燃烧室工作原理

二次燃烧是指一次燃烧的中间产物与外围空气再次反应生成稳定的最终产物[2]。二次燃烧技术最初应用于转炉炼钢,现由于国内电炉冶炼钛渣未完全实现连续冶炼,出于安全和环保考虑也使用该项技术,攀枝花地区某厂钛渣电炉二次燃烧示意图如图1所示。

图1 电炉二次燃烧简单示意图

二次燃烧室中发生的主要化学反应为电炉冶炼钛渣过程中产生的大量高温气体CO与空气中的O2发生的反应,见式(4)。

2CO+O2=2CO2

(4)

钛精矿冶炼钛渣过程中,C的燃烧率用PC来表示,见式(5)。

(5)

当PC值为0%时,碳全部燃烧为CO;PC值为100%时,碳完全燃烧为CO2。碳燃烧产生的热量值如图2所示,由图2可知,当PC值分别为0%和100%时,1 kg碳与纯氧燃烧反应产生的能量分别为7.49 kW·h和1.43 kW·h;而在空气中燃烧分别产生3.48 kW·h和-0.95 kW·h(此时碳燃烧为吸热反应)。当然,PC值越高,也会增加炉气带走的热损失。由此可知,含碳化合物的燃烧值决定热损失,采用纯氧较空气进行二次燃烧更具有潜在的优点。若利用二次燃烧将废气中潜在化学能有效利用,同时生成的CO2的热辐射传递也大于CO,因此二次燃烧可大幅度提高炉内传热效率,起到节能降耗和提高生产率的效果。

图2 碳在空气与氧气中燃烧产生的热量

2 二次燃烧室故障情况及原因分析

实际生产过程中,由于原料质量波动大、设备结构设计不合理以及工艺操作不当炉况不顺行等均会造成二次燃烧室严重堵塞,负压难以控制,从而影响钛渣电炉的连续稳定运行[2]。

2.1 二次燃烧室故障情况

图3和图4分别为二次燃烧室堵塞情况和平稳炉次情况的对比。通常,采用攀枝花钛精矿间断式加料冶炼钛渣,二次燃烧室月清灰频次约10次。不同冶炼情况下,二次燃烧室月清灰频次见表1。

图3 二次燃烧室堵塞情况

图4 平稳炉次二次燃烧室情况

项目月清灰频次攀枝花钛精矿冶炼钛渣10攀枝花氧化钛精矿冶炼钛渣22雨季攀枝花钛精矿冶炼钛渣20国外钛精矿冶炼钛渣6攀枝花钛精矿连续加料冶炼钛渣16

2.2 二次燃烧室堵塞原因分析

2.2.1 原料对二次燃烧室堵塞影响分析

旁遮普天津技术大学机械工程专业应用型人才培养体系研究…………………… 徐超辉,赵 巍,RAMMIZ Ul-hassan,ASMA Bakht,MUHAMMAD Farhan-ejaz(71)

1)原料粒度。钛渣冶炼原料主要是钛精矿与还原剂,钛精矿粒度+0.074 mm以上约占65%,且受现行选矿技术影响其粒度还有明显变细的趋势,还原剂的粒度约3~10 mm,但其密度较小。钛渣冶炼过程应控制钛精矿与还原剂粒度组成,原料粒度过粗,颗粒比表面积大,钛精矿与还原剂的接触面小,影响钛精矿的还原速率;原料粒度过细,虽可增加钛精矿与还原剂接触面,但由于其粒度细,原料抽损严重。二次燃烧室是原料抽损必经通道,细颗粒大量经过二次燃烧室,增加风机抽损频率,也增加二次燃烧室细颗粒积累,从而堵塞二次燃烧室。通过从二次燃烧室取样分析发现,其物料化学成分与钛精矿成分相似,详见表2。从表2的化学分析结果可以看出,二次燃烧室中的烧结样和灰样主要是由于钛精矿粒度过细在抽损过程中堆积于二次燃烧室中烧结形成。

表2 二次燃烧室物料与钛精矿原料成分对比 %

注:此处二次燃烧室所取样为使用氧化钛精矿作为原料生产时产生。

2)还原剂水分。水分是还原剂质量好坏的重要评价指标,而还原剂水分含量也是影响二次燃烧室堵塞的重要因素。生产实践中发现,七八月份雨季时期还原剂中含水量较其他月份增加10%~15%,最高达20%,期间二次燃烧室堵塞炉次明显增加。主要是由于钛渣冶炼过程中,二次燃烧室的温度约1 300~1 400 ℃,还原剂进入电炉内,还原剂中水分迅速蒸发进入二次燃烧室,增大进入二次燃烧室的烟气速度,增大细颗粒的抽损率,同时细颗粒还原剂抽损进入二次燃烧室,由于颗粒细及水分气化,使得进入二次燃烧室的物料极易烧结成块,在风机频率一定的情况下,成块的物料不能被抽走,导致物料在二次燃烧室堆积,从而堵塞二次燃烧室。通过现场清理二次燃烧室时发现物料烧结致密,强度较大,清理难度较大,清理二次燃烧室平均用时达2 h之多。

3)钛精矿化学性质。攀枝花钛精矿属共生岩矿,精矿中FeO含量高,碳热还原难度大,为提高钛精矿碳热还原速率,通常会考虑对钛精矿进行预处理,如预还原或预氧化处理等。钛精矿经氧化处理会改善钛精矿物相组成,钛精矿中的铁氧化物也主要以Fe3+形式存在,而固体碳质还原三价铁氧化物能力明显提高,加快钛精矿碳热还原速率。另一方面,三价铁氧化物较二价铁氧化物氧含量明显增多,碳热还原产生的气量明显增加,同时增加二次燃烧室的进气量,加重二次燃烧室堵塞。因此,二次燃烧室的堵塞情况受原料化学性质波动影响较大。

2.2.2 设备设计缺陷对二次燃烧室堵塞影响分析

1)二次燃烧室尺寸和风机频率。二次燃烧室炉膛尺寸相对电炉而言偏小,风机较小,当二次燃烧室粉尘达到一定量时,增加风机频率对降低粉尘量无明显效果,炉膛内烟气温度急剧升高,易于发生烧结,炉膛负压剧烈波动甚至变为正压[3-4]。

2)配料系统和加料系统。

配料系统:每个料仓中的炉料(钛精矿和焦炭)是通过原料处的称量皮带秤与混料皮带按一定比例混合运输至炉顶料仓,皮带秤传感器容易产生零点漂移,称量误差大,导致配料不准确。同时,由于钛精矿与焦炭密度差异大,在皮带下料至炉顶料仓时会出现钛精矿在下,焦炭在上的现象,导致物料偏析严重,物料熔化速度慢,不易形成大熔池,一旦结壳突然塌陷,上部炉料跌入渣层,会骤然增大渣内还原反应,产生大量CO气体,使渣体产生强烈沸腾乃至喷溅。导致电极高位运行,电炉上部温度增加,同时也会增加二次燃烧室温度,导致二次燃烧室内物料软化,进一步烧结致密。

加料系统:加料点的个数和加料点位置设计都会对冶炼过程顺行产生重要影响,此外,炉顶料仓距电炉垂直高度过高,下料过程中造成较大的原料飞扬,粉末状的钛精矿会被高温烟气直接带至二次燃烧室,经燃烧后形成的高温颗粒直接附着在二次燃烧室腔壁。随着冶炼的进行, 二次燃烧室腔壁上的烧结物越积越多, 温度越来越高,从而加剧二次燃烧室堵塞情况。

2.2.3 工艺因素对二次燃烧室堵塞影响分析

由于采用半密闭钛渣电炉冶炼工艺,改间歇式加料方式为连续加料,但目前暂未实现连续冶炼,仍然采用间歇式出炉。实现冶炼炉连续加料后,物料抽损极其严重,加剧了二次燃烧室堵塞情况,导致频繁停炉,使电耗成为冶炼炉各项指标中最差的一项。

2.2.4 其他因素对二次燃烧室堵塞影响分析

除了上述影响因素外,由于冶炼人员操作经验和应急处理能力参差不齐,对物料配比调整及加料送电时机的判断存在差异,以及清灰不及时等都是造成二次燃烧室堵塞的次要原因。

3 优化措施

3.1 原料方面

严格把关原料采购程序,控制原料化学成分和粒度在合理范围,通常要求钛精矿的粒度-0.38 mm~+0.074 mm达80%以上。还原剂粒度范围在3~10 mm最佳,还原剂中水分含量控制在0.4%以下(雨季可考虑增加干燥处理工序)。

3.2 设备结构

1)电炉新建或改建时适当增大二次燃烧室尺寸和风机频率。

2)钛精矿和焦炭分别盛装在不同的料仓,各自料仓上的下料管安装一台螺旋称量皮带机, 以实现对钛精矿和焦炭精确配料。钛精矿料管与焦炭料管互相交汇于炉盖上加料管, 以便两种物料在炉顶加料管中均匀混合下至炉内,避免物料偏析产生泡沫渣,减少受泡沫渣影响导致二次燃烧室堵塞加剧。

3.3 工艺方面

1)取消点火器和助燃风机,改变进风方向,可降低目前使用连续加料但未实现连续冶炼带来的二次燃烧室堵塞情况。

2)进一步探索使用不同原料时加料与送电制度的匹配。

3.4 其他方面

加强管理水平,提高冶炼人员操作水平。

通过实施多方面优化改进措施可有效解决二次燃烧室堵塞问题,减少冶炼人员对二次燃烧室的清灰频次, 延长电炉的连续稳定运行周期,提高电炉生产效率,提高产能,获得良好经济效益。

4 结论

1)二次燃烧室堵塞受原料性质、设备结构设计和工艺操作影响较大。

2)技术人员操作是二次燃烧室堵塞的次要原因。

3)通过优化上述影响因素可有效降低二次燃烧室堵塞率,减少清灰频次,提高设备作业率和电炉连续生产能力。