羧甲基纤维素强化胶原纤维膜的制备及其性能分析

程 珊,王稳航*,滕安国,张 凯,周敬阳,吴子男

(天津科技大学食品工程与生物技术学院,天津 300457)

胶原蛋白又称胶原,是在结构上既有共性又各有差异的一类成员高达28 种的蛋白质家族,也是细胞外基质的一种结构蛋白,广泛存在于动物体内结缔组织中,起到支撑器官和保护机体功能的作用[1]。在显微镜下观察胶原分子为细棒状,由原胶原按照规则平行排列成束,形成胶原微纤维,并进一步聚集成束组成粗细不等的胶原纤维[2]。天然紧密的分子排列以及高的长径比(约200)赋予胶原蛋白分子高弹性模量和强柔韧度,使胶原蛋白成为能制备既有优良机械强度又有足够延展性生物材料的重要原料[3]。

近年来,除了生物领域,食品领域也开始增加了对胶原蛋白及其材料(膜和肠衣)的研究。其中,Harper[4]、Barbut[5-6]等对胶原蛋白肠衣的性能进行了全面评价;Wolf等[7]以胶原纤维和胶原粉为原料成功制备了胶原蛋白膜,并评价了其性能;Oechsle等[8-10]率先研究了胶原纤维的酸溶胀机制,以及胶原与其他蛋白的相互作用。实际上,胶原纤维被广泛应用到人造肠衣中,并且在19世纪五、六十年代开始商业化[3]。目前,胶原蛋白肠衣据估计已占可食肠衣的80%以上[11-12]。尽管胶原蛋白肠衣是一种成功商业化的可食蛋白膜,但是高亲水性和低热稳定性使其与石油基材料相比,机械性能和阻隔性能还有待提升[13]。除了可利用化学、物理、酶法等方法促进胶原分子间交联的手段提高胶原材料性能外[14-15],还可以通过与其他高分子聚合物(如蛋白质、多糖、淀粉、纤维素等)相互作用提高其复合材料性能;其中基于静电相互作用的蛋白-多糖交联已成为研究热点[16]。比如胶原蛋白在生物体内能够与阴离子多糖硫酸软骨素类等紧密结合,从而增加了其生物稳定性。而在实际生产中,如在胶原蛋白肠衣的制备过程中,加入黏合剂羧甲基纤维素(carboxymethyl cellulose,CMC)可以增强胶原纤维之间相互作用,以提高肠衣的机械强度,这种具有交联网状结构的复合膜明显比单一组分膜的机械性能和阻隔性能更优;因此在食品行业具有广阔的应用前景,但是其具体添加行为以及对成膜液和膜性能的确切影响及机制鲜见报道。

本实验以胶原纤维为成膜基质,基于带正电荷的胶原蛋白与带负电荷的CMC静电相互作用的原理,将不同比例的CMC溶液添加到胶原纤维悬浮液中制备成复合膜,通过研究复合膜的特性得到较佳的成膜材料配比,并对其机制进行探讨。实验一方面可为基于静电相互作用的蛋白-多糖聚合对其成膜性能的影响机制进行阐明;另一方面可为胶原蛋白膜性能的提高以及具体的实际应用提供技术参考。

1 材料与方法

1.1 材料与试剂

牛皮 山东省淄博龙宝生物有限公司;CMC(黏度400~800 cP,溶解度20 mg/mL) 天津西玛科技有限公司;冰醋酸、硫代硫酸钠、碘化钾等(均为分析纯)天津市北方天医化学试剂厂;三氯甲烷、氯化钙、盐酸、甘油等(均为分析纯) 天津市江天化工技术有限公司。

1.2 仪器与设备

CH-1-ST型测厚仪(灵敏度0.003 mm) 上海六菱仪器厂;SP-2102型紫外-可见分光光度计 上海光谱仪器有限公司;TA.XT. Plus型质构仪 英国Stable Micro Systems公司;SU 1510型扫描电子显微镜(scanning electron microscope,SEM) 日本Hitachi公司;pH-3CW型酸度计 上海理达仪器厂;EMS-18型磁力搅拌器 天津欧诺仪器仪表有限公司;TS-37型Zeta-电位分析仪 英国马尔文公司;DSC60型差示扫描量热仪(differential scanning calorimeter,DSC)日本Shimadzu公司;VECTOR 22傅里叶变换红外光谱(Fourier transform infrared spectroscopy,FTIR)仪德国布鲁克仪器公司。

1.3 方法

1.3.1 牛皮胶原纤维的提取及其悬浮液的制备

牛皮为经100 g/L碱石灰室温下浸泡30 d处理后的pH 12的二层皮。将其剪成10 cmh10 cm小块,在蒸馏水中浸泡至中性(每2 h换一次水),取出沥干,按1∶3(m/V)浸没在0.01 mol/L的盐酸中,20 ℃下进行充分酸溶胀24 h后,用镊子轻轻刮取其胶原纤维,用蒸馏水配制成质量分数1.0%的胶原纤维悬浮液,调节其悬浮液的pH值至2,并于4 ℃冰箱中储存,以备后期使用。

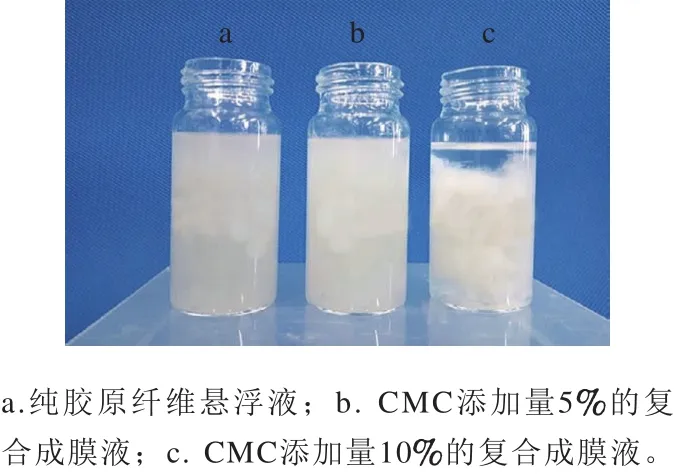

1.3.2 复合成膜液配制与CMC添加量的选择

实验首先选取质量分数1.0%的CMC悬浮液0、2.50 g和5.0 g缓慢加入到50 g、质量分数1.0%的胶原纤维悬浮液中,制备成CMC添加量为0、5%、10%(以胶原纤维质量计)的胶原纤维-CMC混合液,并置于磁力搅拌器中搅拌20 min,室温下放置8 h充分反应。观察复合成膜液的表观现象。实验结果表明CMC的添加量超过5.0%后会发生团聚甚至分层的现象(图1c),不能形成成膜液。随后按照上述相同的配制方法分别取质量分数1.0%的CMC悬浮液0、0.25、0.50、1.25 g和2.50 g缓慢加入到50 g、质量分数1.0%的胶原纤维悬浮液中,制备成CMC添加量为0、0.5%、1.0%、2.5%、5.0%(以胶原纤维质量计)的胶原纤维-CMC混合液,并置于磁力搅拌器中搅拌20 min,室温下放置8 h充分反应。

1.3.3 CMC添加量对复合成膜液ζ-电势和pH值的影响

参照Pan Kang等[17]的方法,分别利用Zeta-电位分析仪、酸度计检测胶原纤维-CMC复合成膜液的ζ-电势和pH值。

1.3.4 胶原纤维-CMC复合膜的制备

按胶原纤维-C M C复合液干物质质量的1 0%添加甘油,搅拌5 m i n后倒入聚四氯乙烯(poly(tetrafluoroethylene),PTFE)平板(15 cmh15 cm)铺膜,置于35 ℃鼓风干燥箱中干燥8 h,将复合膜从PTFE板中慢慢揭下。所有膜在分析前要置于(23f2)℃、相对湿度(50f1)%的干燥器中储存7 d。

1.3.5 SEM观察

利用SEM观察复合膜的表面和断面结构。观察膜的横截面时,样品膜置于液氮中进行脆断,裁剪成0.5 cmh0.5 cm小块,粘贴在导电胶带上,样品喷金后在SEM下观察。

1.3.6 厚度与透光率的测定

选取膜上的4 个边缘处和中心点处,利用测厚仪(灵敏度为0.003 mm)测量,测量3 次取平均值;参照王碧等[18]的方法,利用紫外-可见分光光度计测量膜在600 nm波长处的吸光度并按照式(1)计算透光率。

式中:A为吸光度;T为透光率/%。

1.3.7 机械性能的测定

使用质构仪检测复合膜的拉伸强度、断裂延伸率和杨氏模量,具体计算参考文献[19]。

1.3.8 水蒸气透过率、氧气透过性的测定

水蒸气透过率参考王亚斌等[20]的方法进行测定;采用油脂的过氧化值(peroxide value,POV)来表示氧气透过性,具体方法参照张禄生等[21]的方法并稍作修改,为避免加入指示剂过量使结果偏大,将文献中加入的饱和碘化钾溶液与淀粉溶液量均修改为0.5 mL,反应时间延长至1 min。实验结果具体数值以每千克样品中活性氧的当量(mg/kg)表示。

1.3.9 复合膜溶胀速率曲线及溶胀动力学分析

样品膜在室温下于蒸馏水中孵化5、30、60、120、180、360 min,用滤纸将膜表面擦干,立即称其质量。溶胀率按式(2)进行计算[22]。

式中:mt为样品在蒸馏水中溶胀后的质量/g;m0为膨胀前干物质的质量/g。

本实验利用Jindal[22]、Zakir Hossain[23]等的Schott二阶动力学模型(式(3)),进一步研究复合膜的溶胀动力学。

式中:t为溶胀时间/s;St为复合膜在时间t时的溶胀度/(g/g);S∞为理论平衡溶胀度/(g/g);Kis为起始溶胀速率常数。

利用Schott二阶动力学模型计算复合膜室温下在蒸馏水中孵化后的溶胀性能,通过线性回归方程来进行线性拟合。

1.3.10 热稳定性的测定

称取3~5 mg复合膜样品,置于铝盒中,压紧后以气流量50 mL/min的氮气保护。以空铝盒为参比,控制升温速率为10 ℃/min,温度从25 ℃升高至250 ℃,进行DSC分析。

1.3.11 FTIR的测定

利用FTIR仪测定复合膜的红外光谱。扫描波数为500~4 000 cm-1,分辨率为4 cm-1,扫描次数为30。

1.4 数据统计分析

所有实验数据表示为平均值±标准差。利用SPSS 17软件的Duncan法分析检验显著性差异,P<0.05表示差异显著。

2 结果与分析

2.1 CMC添加量对复合成膜液絮凝行为的影响

本实验室CMC的添加量设定为0%~5.0%,因为超过5.0%后会发生团聚甚至分层现象(图1c),不能形成成膜液。这种现象可解释为:1)CMC溶于水,基于-OH形成分子间和分子内的氢键作用,在水溶液中膨胀形成胶状液,当CMC的添加量不超过5.0%时,CMC能完全分散到胶原纤维悬浮中,并未出现团聚或分层现象,过量的CMC扰乱了分子结构的有序性,使混合液展现出较差的生物相容性[24];2)胶原纤维悬浮液的稳定性也依赖于其在酸性溶液中正电荷的静电排斥作用[25],CMC与胶原纤维结合后表面电荷趋近于等电点,混合成膜液展现出相对不稳定现象。当CMC的添加量不超过5.0%时,混合成膜液中二者之间兼容性较好,CMC能完全分散到胶原纤维悬浮中,不出现团聚或分层现象。因此,考虑到CMC添加量不断增大可能会引起更大程度的聚集,以及产生明显的相分离行为,而不能保持成膜的稳定性,故选用5.0%及以下添加量的CMC用于成膜液及膜的性质研究。

图1 CMC的添加量对成膜液絮凝行为的影响Fig.1 Effect of CMC addition on fl occulation behavior of fi lm-forming suspension

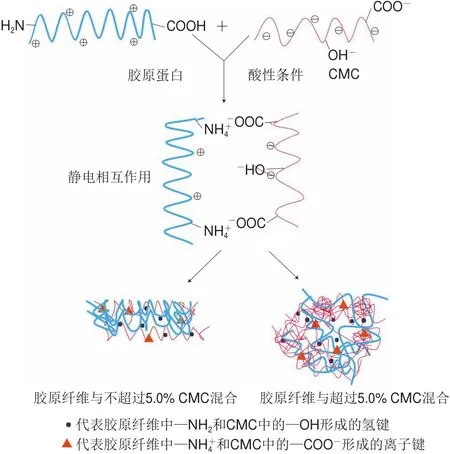

综上所述,添加的一定量CMC(不超过5.0%)可通过静电相互作用增加与胶原蛋白的相互作用和结合强度,在后续的成膜过程,氢键作用继续增加了这两种物质自身以及两者之间的聚合,从而达到对膜的微观结构、机械强度以及阻隔性能提升的作用。总结CMC与胶原纤维相互作用的机理图如图2所示。

图2 胶原纤维和CMC相互作用机理图Fig.2 Schematic of interaction between collagen fi ber and CMC

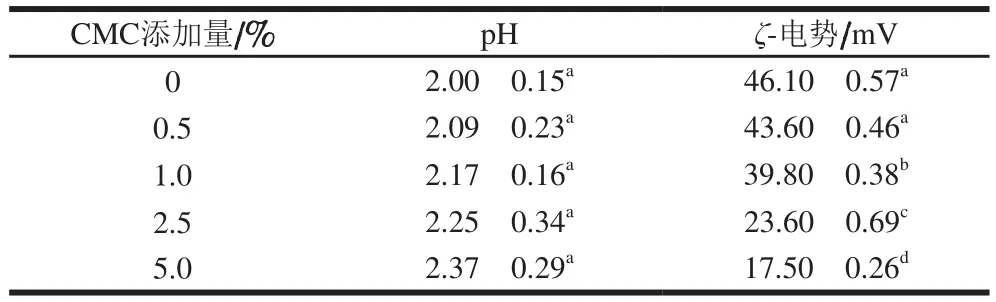

2.2 CMC添加量对复合成膜液的ζ-电势和pH值的影响

从表1可以看出,当CMC的添加量在1.0%~5.0%范围内增加时,ζ-电势迅速降低,最终达到(17.50f0.26)mV,这可能是由于CMC为聚阴离子物质,表面带负电荷,聚合物的表面电荷会影响胶体的稳定性,当两种聚合物结合后表面电荷趋近于等电点时,ζ-电势越小,分子间斥力越小,生物聚合物之间越不稳定,甚至发生团聚现象[26]。另外,随着CMC添加量的增加,混合成膜液的pH值没有显著变化(P>0.05),这说明向胶原纤维悬浮液中添加CMC对成膜液的pH值影响很小。

表1 CMC添加量对复合成膜液的ζ-电势和pH值的影响Table1 Effect of CMC addition on ζ-potential and pH of composite fi lm-forming suspension

2.3 CMC添加量对复合膜微观结构的影响

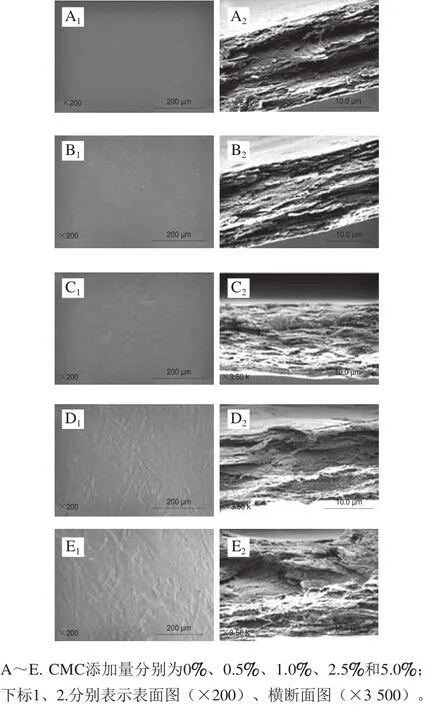

图3 CMC添加量对复合膜微观结构的影响Fig.3 Effect of CMC addition on microstructure of composite fi lm

从复合膜表面SEM图(图3A1~E1)可以看出,纯胶原蛋白膜的表面比较光滑(图3A1),随着CMC添加量的增加,复合膜的表面越来越粗糙,当CMC添加量增加到5.0%时,粗糙度最大,说明胶原纤维-CMC聚合程度随CMC添加量增多越来越大;从复合膜的横断面SEM图(图3A2~E2)可以看出,CMC添加量也影响膜内部的微观结构,随着CMC添加量的增加,复合膜的微观结构越来越紧实,CMC镶嵌到胶原纤维有序的纤维列队中,表面形态会影响膜的表面粗糙度和透光性,这也与透光率的测定结果一致。图1也表明,CMC的添加量不超过5.0%时,CMC能均匀分散至胶原纤维悬浮液中,充分展示了良好的生物兼容性,同时保持了二者之间结合的稳定性,这与复合成膜液的ζ-电势结果相统一。这可解释为带正电荷的胶原纤维与带负电荷的CMC之间聚集作用增强,静电相互作用加强,氢键作用进一步增加,从而构成二者之间相互交联的三维网络状结构。

2.4 CMC添加量对复合膜厚度和透光率的影响

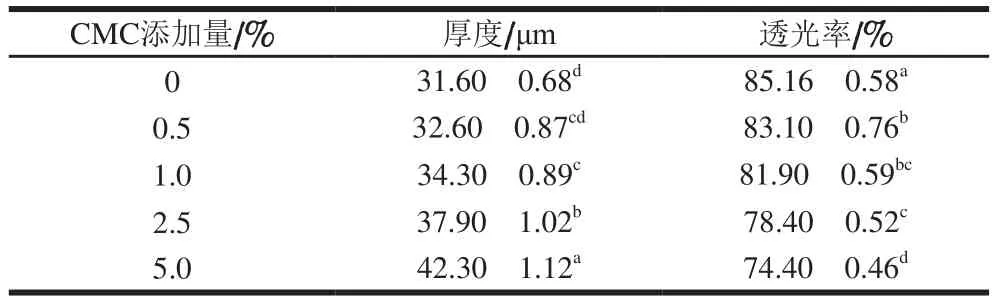

表2 CMC的添加量对复合膜厚度和透光率的影响Table2 Effect of CMC addition on thickness and light transmittance of composite fi lm

由表2可以看出,随着CMC添加量的增加,复合膜的厚度显著增加(P<0.05),这主要是由于CMC具有较强的分子柔性,能够分布于胶原纤维间达到孔隙填充的目的,CMC的添加量增加导致膜物质总量增加;另外静电相互作用的胶原纤维与CMC聚合度增加而使膜表面的粗糙度增加也是原因之一[27],这也与SEM图的结果相一致。

纯胶原蛋白膜的透光率为85.16%,随着CMC添加量的增加,复合膜的透光率降低,添加量为5.0%时透光率降低至74.4%。这种现象可解释为:CMC填充在胶原纤维之间,使可食膜的网络结构变得致密,影响光路通过[28],导致膜透光率下降。这也与相关研究的结果一致[29]:CMC的COO-与胶原蛋白NH4+静电相互作用、H2O与胶原蛋白之间的氢键作用都可促进聚集,导致透光率下降。

2.5 CMC添加量对复合膜机械性能的影响

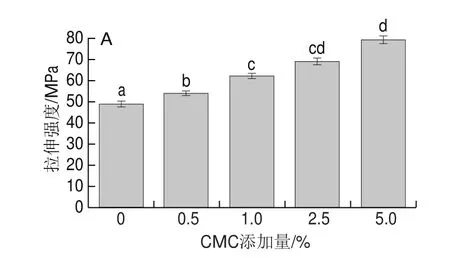

图4 CMC的添加量对复合膜机械性能的影响Fig.4 Effect of CMC addition on mechanical properties of composite fi lm

从图4A中可以看出,纯胶原蛋白膜的拉伸强度为(48.80f1.44)MPa,随着CMC添加量的增加,复合膜的拉伸强度显著增加(P<0.05);当CMC添加量为5.0%时,此时的拉伸强度达到最大值((79.18f1.71)MPa)。通常,膜的拉伸强度主要依赖于分子间以及分子内的强烈相互作用,带相反电荷的胶原纤维和CMC因静电作用而相互吸引,胶原纤维肽链中的—COOH、—NH2与CMC的—OH形成交联而提高膜的拉伸强度;与之相反,膜的断裂延伸率随着CMC添加量的增加显著性降低(P<0.05)(图4B),这与加入CMC后膜基质的流动性降低导致断裂延伸率下降[30]有关。从图4C可看出,随着CMC的添加量增加,膜的杨氏模量显著增加(P<0.05);当CMC添加量为5.0%时,此时复合膜的杨氏模量是纯胶原蛋白膜的近2 倍。由此可知,CMC不仅能和胶原纤维形成交联结构,二者之间也会形成分子间的相互作用,如氢键、静电引力,从而形成致密的网络结构,致使膜具有较高强度。因此添加5.0%的CMC可使膜的机械性得到有效强化。

2.6 CMC添加量对复合膜水蒸气透过率与氧气透过性的影响

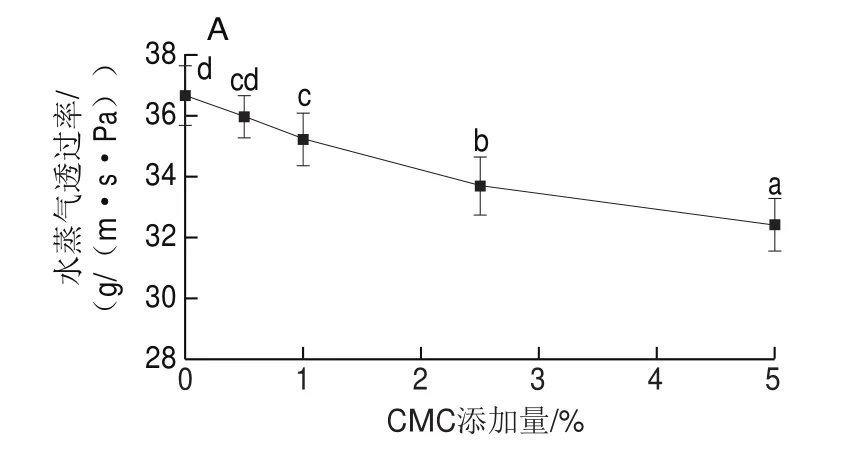

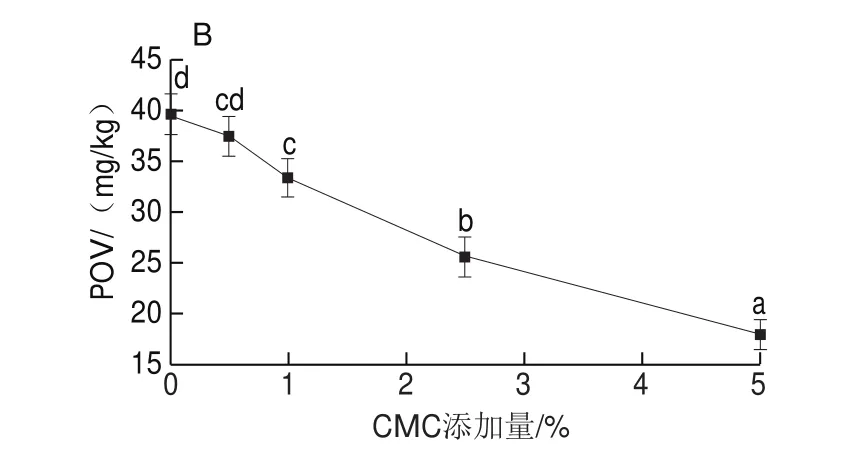

图5 CMC添加量对复合膜水蒸气透过率(A)和氧气透过性(B)的影响Fig.5 Water vapor permeability (A) and oxygen barrier property (B) of composite fi lms added with different concentrations of CMC

从图5 A可以看出,纯胶原纤维膜的水蒸气透过率为(36.65f0.48)g/(mgsgPa),当添加5.0% CMC时,复合膜的水蒸气透过率降低至(32.41f0.86)g/(mgsgPa)。如图5B所示,CMC添加量从0%增加至5.0%时,POV显著降低(P<0.05),这主要是因为CMC为结晶度较高的纤维素衍生物,在结构上阻挡了外来小分子的进入,且CMC链中含有的大量亲水性基团(如—COONa、—COOH和—OH)与胶原纤维形成致密的网络交联结构,并与小部分水分子形成水化膜,使水分子在膜中扩散速率减慢,阻碍水蒸气通过[31]。同时,CMC与胶原纤维交联形成密集的网络结构,形成较长的曲折路径,小分子(如O2)很难穿过可食膜基质,导致透氧性降低[32]。由此可知,向胶原蛋白中添加0%~5.0% CMC可以有效提高膜的阻隔性能。

2.7 CMC添加量对复合膜膨胀动力学性能的影响

图6 CMC的添加量对复合膜溶胀率(A)和溶胀动力学性能(B)的影响Fig.6 Effect of CMC addition on swelling ratios (A) and kinetics (B) of composite fi lm

从图6A中可以看出:在0~60 min内,所有膜快速吸收水分,溶胀率先急速增加;在60~180 min内,溶胀率增长速率降低,180 min后趋于缓慢。图6B实验值的趋势线展现出良好的线性相关性(R2≥0.998),表明复合膜在溶胀过程中较好地符合Schott的溶胀拟二阶动力学模型。

可食膜的溶胀性能取决于含有亲水性官能团基质以及膜的有效交联密度[3]。胶原纤维分子链及侧链中含有大量的亲水基团使其具有很强的水吸收能力,因而具有较高的初始溶胀率。添加CMC后,膜快速吸收水分导致分子间隙增大,胶原纤维紧密的结构被打破,并与水分子的作用力增大,从而吸水溶胀,这与Adzaly等[30]的实验结果类似。实验结果表明,CMC添加量对复合膜的溶胀性能具有显著性影响。

2.8 CMC添加量对复合膜热稳定性的影响

图7 添加不同含量CMC复合膜的DSC曲线Fig.7 DSC curves of composite fi lms added with various concentrations of CMC

从图7可以看出,所有的样品膜有两个吸收峰,分别为胶原蛋白的三股螺旋结构转化为杂乱无序的单链结构的玻璃化转化峰(峰值温度用Tg表示)和水分子间的熔融转变峰(峰值温度用Tm表示)[33]。在第二个吸收峰中,峰值温度的变化与胶原纤维分子的降解密切相关[32]。从图7可以看出,纯胶原蛋白膜Tm值为158.92 ℃,Tg值为96.84 ℃,添加CMC后复合膜的Tm值提高而Tg值减小。这种现象归因于CMC的添加破坏了胶原纤维的三螺旋结构,从而使螺旋结构转变为杂乱无序的单链结构更容易,因此Tg值减小。同时胶原纤维和CMC结合后形成有效的交联网络,胶原纤维和CMC之间的静电引力和氢键的作用提高了复合膜的热稳定性,破坏胶原蛋白结构需要更高的温度,从而使Tm值增大。

2.9 CMC添加量对复合膜FTIR光谱的影响

从图8中可以看出,纯胶原纤维膜的FTIR光谱图有4 个峰,分别在3 316.51、1 652.45、1 552.22、1 239.35 cm-1波数处,这些峰分别代表酰胺A的NüH和OüH伸缩振动、酰胺I的C=O伸缩振动、酰胺II的NüH弯曲振动、CüH伸缩振动、酰胺III的CüN伸缩振动[33]。CMC在3 431.96 cm-1和1 054.15 cm-1处有由OüH和CüO伸缩振动引起的特征吸收峰[32]。添加CMC后,胶原纤维对应的吸收峰波数转移到3 308.20、1 632.35、1 546.15、1 235.88 cm-1处。这些峰发生位移可归因于CMC的羟基和胶原纤维的羧基发生强烈的反应,生成氢键使伸缩振动谱带强度加强,—OH吸收峰向低频移动。

图8 胶原纤维膜、CMC膜以及含5% CMC复合膜的FTIR光谱Fig.8 FTIR spectra of CMC, pure collagen fi lm and composite fi lm added with 5% CMC

3 结 论

本实验基于静电相互作用的原理,通过测定CMC添加量对胶原纤维复合膜各项性能指标的影响,确定了CMC能够与胶原纤维有效结合并有效改善膜的机械强度和阻隔性能。当CMC的添加量不超过5.0%时,成膜液中胶原纤维与CMC能够稳定存在,相容性好,而过多的CMC添加量则使两者易于发生聚合,成膜性差甚至不能成膜。在CMC添加范围内(0%~5.0%),随着CMC添加量的增加,复合成膜液的ζ-电势显著降低,而pH值无明显变化,膜的厚度逐渐增加,而透光率显著降低,复合膜的拉伸强度和杨氏模量显著性增加,而断裂延伸率显著下降;此外,CMC的加入提高了膜的阻隔性能和热稳定性,也导致膜溶胀动力学发生了改变。综上,CMC能够与呈正电性的酸溶胀胶原纤维发生静电相互作用,在一定添加范围内(添加量不超过5.0%)能够有效提高胶原纤维膜的机械强度和阻隔性能,因此在胶原蛋白基可食膜如胶原蛋白肠衣的性能提升与改良中具有潜在应用价值。

但由于本实验中CMC添加量选择范围较窄,对于胶原蛋白-CMC相互作用(包括相容性、溶液稳定性等)的具体理论机制需要进一步研究。此外,以CMC作为强化剂添加到胶原蛋白可食膜中,膜的可食性、生物相容性以及生物降解性有待研究。