全数字交流伺服驱动器设计

杜仁慧,秦 雅,陶春荣,游新望

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

随着舰载雷达技术的飞速发展,对伺服系统的跟踪精度、转速平稳性以及可靠性等提出了更高的要求。这就需要交流伺服驱动器具有更好的动态性能、稳态精度、通用性和易用性。交流伺服驱动器经历了磁放大器控制、晶体管控制、集成电路控制、计算机控制的发展过程,如今已经进入了一个全新的时期,其主要标志为数字信号处理器(DSP)和智能功率模块(IPM)的出现。这使得交流伺服驱动器的模块化和全数字化得以实现。[1]

针对电机控制的DSP具有超强的数据处理能力和很快的数据处理速度,可用于实现交流伺服控制的复杂算法,提高系统的控制精度和可靠性。[2-4]IPM主要功能是利用脉冲宽度调制(PWM)技术将直流电逆变成控制电机的电压和频率可调的交流电,其内部集成了IGBT及其驱动电路,同时具有短路、过流、欠压和过热等保护功能,具有集成度高、保护功能完善以及可靠性好等优点。[5]本文提出了一种基于DSP和IPM的全数字交流伺服驱动器设计,其采用矢量控制算法实现了电机的位置、速度和电流全闭环控制。文中着重阐述了伺服控制单元的软硬件设计,并给出了驱动电机运行的实验结果。

1 伺服驱动器原理

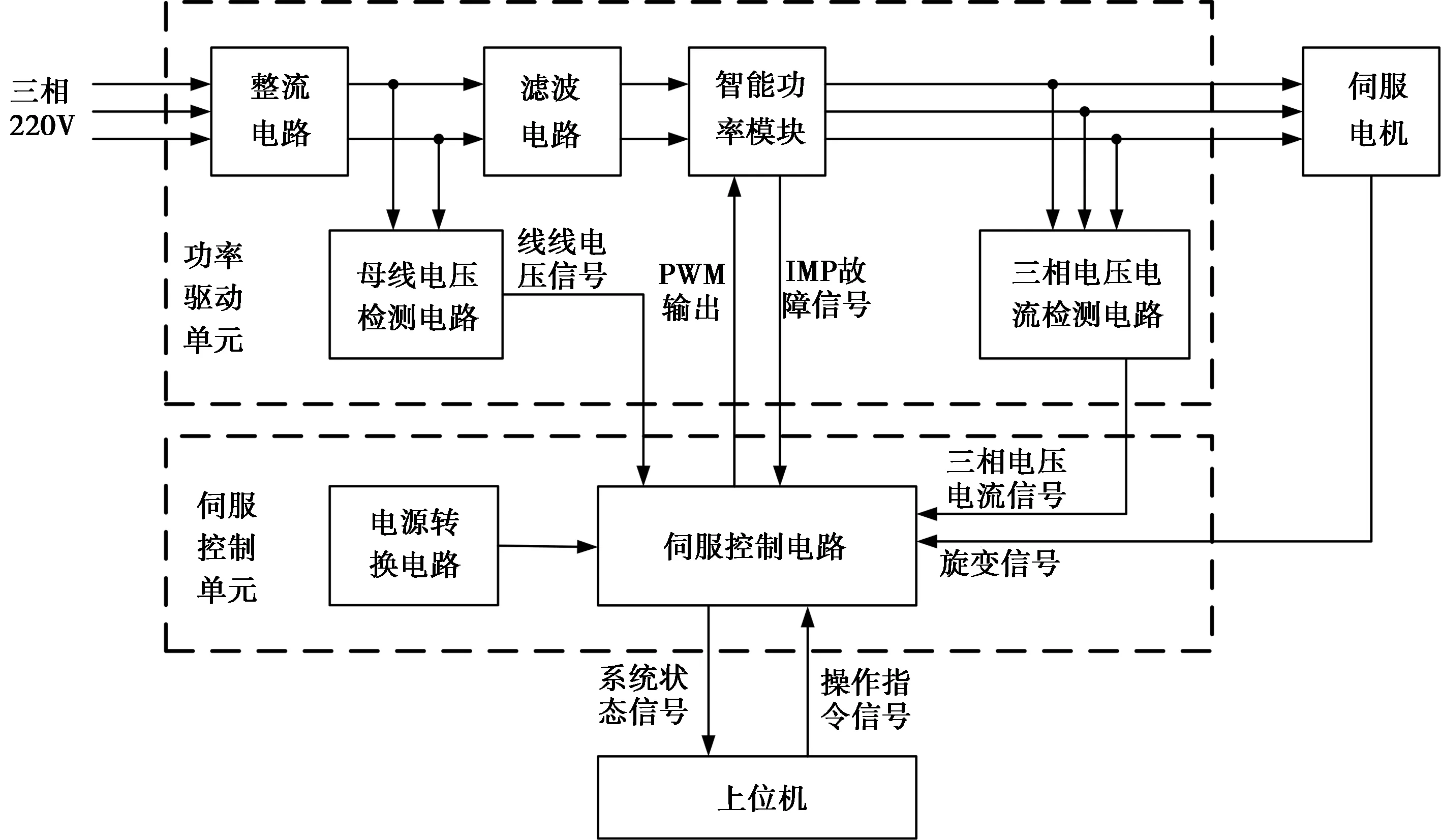

交流伺服驱动器的原理框图如图1所示,主要由伺服控制单元和功率驱动单元两大部分组成。

图1 交流伺服驱动器原理框图

伺服控制单元中电源转换电路主要为驱动器中各模块提供+5V和±15V电源。伺服控制电路主要接收电机反馈的旋变信号、三相电压电流信号,用于电机控制。接收母线过压欠压信号、三相过流信号以及IPM故障信号等实现故障的检测保护。运行闭环控制算法输出6路PWM信号。

功率驱动单元主要对输入的三相交流电进行整流滤波,通过智能功率模块将直流电逆变成具有相应幅值和频率的交流电,从而控制电机运行。检测母线电压信号和三相电压电流信号,用于驱动器的控制和保护。

2 伺服控制电路硬件设计

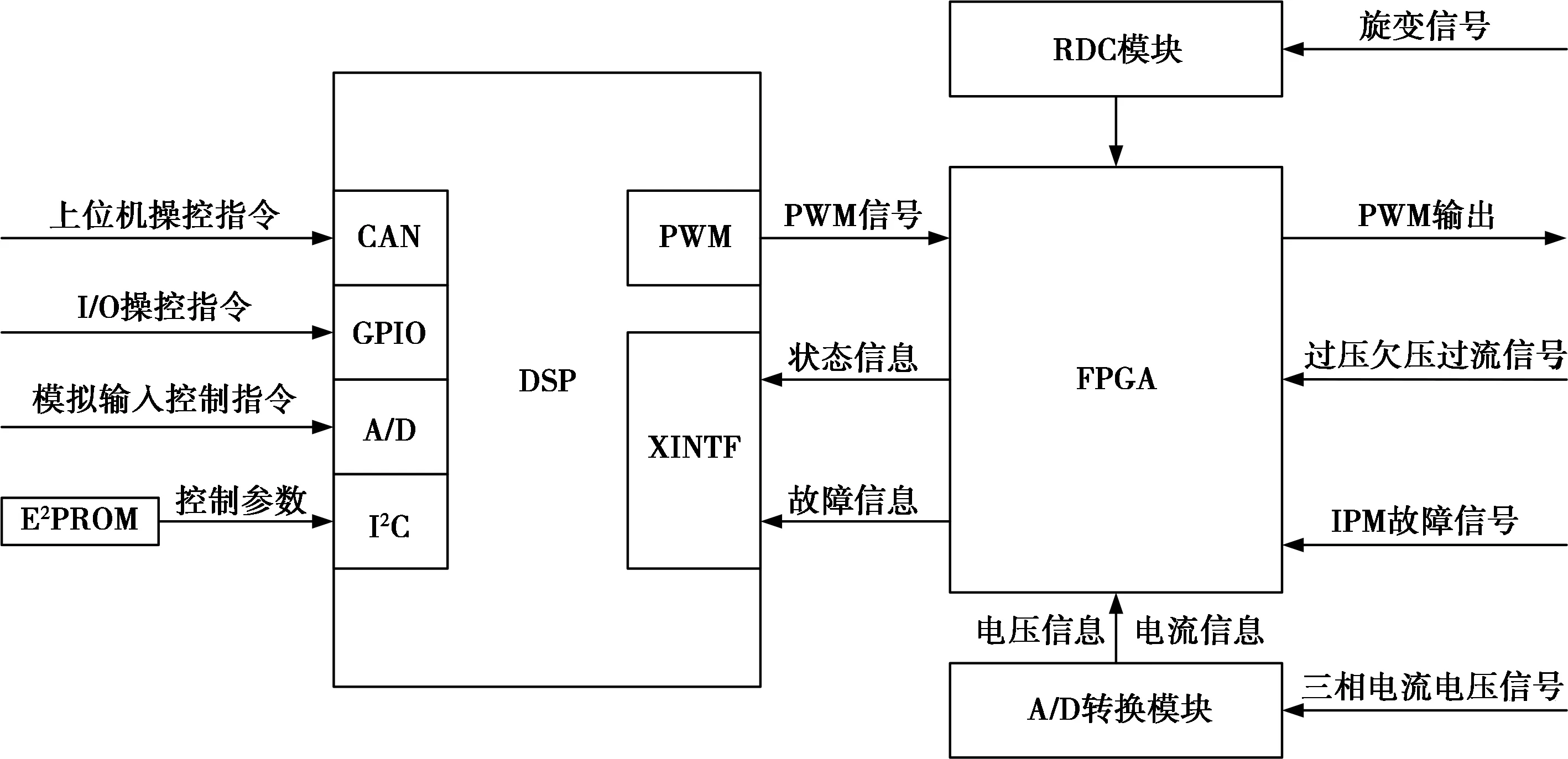

伺服控制电路是交流伺服驱动器的核心部分,其主要有以下功能:接收指令信号和反馈信号,运行闭环伺服控制算法,产生PWM输出信号,控制电机高性能地运行;通过对各种故障信息的实时检测和处理,实现过压、欠压、过流以及IPM故障等情况下的保护。从模块化设计的角度考虑,伺服控制电路采用了DSP+FPGA的硬件架构,其原理框图如图2所示。

图2 伺服控制电路原理框图

DSP芯片主要实现对电机的高性能控制,包括以下功能:

(1) 具有32位单精度浮点运算单元,能够处理运算量较大的电机矢量控制算法以及实时性要求高的信号滤波算法等,实现对电机的高性能控制;

(2) 具有eCAN通讯模块,能够实现与上位机的通信,接收控制指令并发送驱动器的各种运行和故障状态;

(3) 具有多个独立可编程的复用通用输入输出接口(GPIO),能够实现对驱动器的IO操控;

(4) 具有12位的A/D转换器,能够实现模拟量输入控制;

(5) 具有I2C总线模块,能够实现与E2PROM通信,存储驱动器的控制参数以及历史故障;

(6) 具有高分辨脉冲宽度调制(PWM)模块,能够方便地实现对电机的PWM控制;

(7) 具有并行总线外部接口(XINTF),能够实现与FPGA芯片通信,接收位置、速度和电流等状态信息以及过压、欠压、过流和IPM故障等故障信息。

FPGA芯片主要实现对位置、电压、电流和故障信号的处理,包括以下功能:

(1) 通过外设RDC模块接收并处理电机的位置信息;

(2) 通过外设A/D模块接收并处理电机的三相电流和三相电压信息;

(3) 将处理好的状态信息和故障信息统一发送至DSP芯片;

(4) 接收DSP芯片发送的PWM信号,进行互锁后输出;

(5) 接收母线过压、欠压、三相过流以及IPM故障等信号,并在故障情况下通过封锁PWM输出信号实施保护。

3 伺服控制软件设计

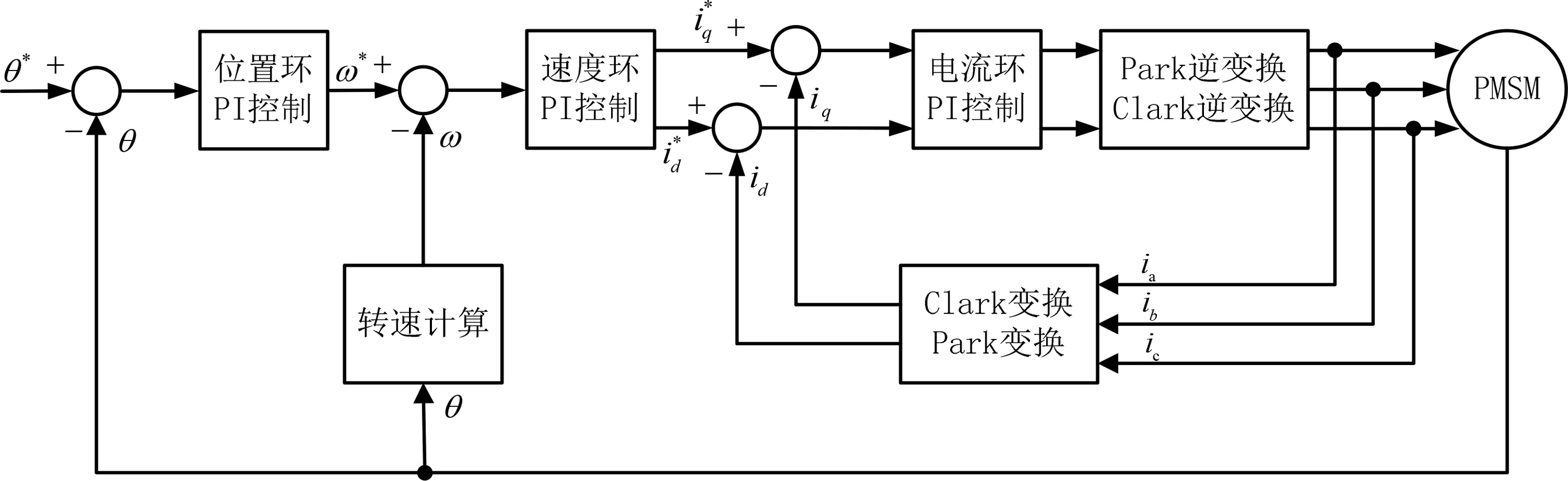

伺服控制软件运行于DSP芯片中,主要接收指令和反馈的状态信息,并通过相应控制算法实现对电机的位置、速度和电流的三闭环控制。闭环控制原理框图如图3所示。三闭环都根据指令和反馈的误差设计了PI控制算法,其中电流控制算法中对电机采用磁场定向矢量控制,经过Clark变换和Park变换将静止ABC坐标系下的三相电流变换成旋转dq坐标系下的两相电流,采用闭环算法调节电机的dq轴电流,再分别通过Park逆变换、Clark逆变换以及PWM法调制定子三相电压,从而达到控制电机的目的。

图3 三闭环控制原理框图

伺服控制的软件主要包含主程序和中断程序两个部分。主程序首先进行系统初始化,配置控制芯片各功能模块寄存器参数和系统参数,接着进行驱动器状态自检,判断各个部件功能是否正常,若自检异常则闪烁故障指示灯报警,若自检通过便接通动力电并进入循环状态。进入循环状态后控制芯片首先接收控制指令,接收到运行指令后打开定时器中断。在定时器中断子程序中执行电机控制算法,驱动电机运行。接收到停止指令后则关闭定时器中断,停止电机运行。在每个定时器中断子程序运行结束后,查询过压、欠压、过流等故障信号,若发现故障则立刻封锁PWM输出信号并闪烁故障指示灯报警,若无故障则循环等待下一个定时器中断的到来。

定时器中断子程序是整个伺服驱动器控制算法的核心部分,在定时器中断子程序中完成电机位置、速度和电流控制算法。定时器中断周期为0.1 ms,其决定了PWM输出信号的频率,也就是电流环的周期。进入定时器中断子程序后,首先读取电机的位置、速度和电流信息,接着根据不同的工作模式读取位置、速度或电流指令并运行相应的控制算法,最后输出控制电机的PWM信号。

4 实验结果

所研制的交流伺服驱动器输出功率约为6 kW。为了研究交流伺服驱动器的控制性能,适配天津东篱型号为M-407-B的伺服电机,其额定功率为5.5 kW,额定转速为3 200 r/min。

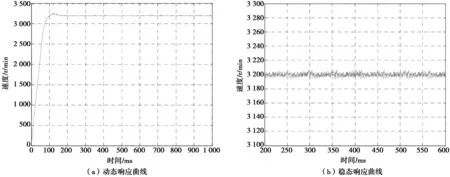

实验1:跟踪额定转速的阶跃信号,实验结果如图4所示。

图4 跟踪3 200 r/min的阶跃响应曲线

从图4可以看出,M-407-B电机在跟踪3 200 r/min的阶跃信号时上升时间约为80 ms,超调量为1.5%,稳态时转速波动峰峰值小于5 r/min。这表明所设计的驱动器具有很好的动态性能和稳态精度。

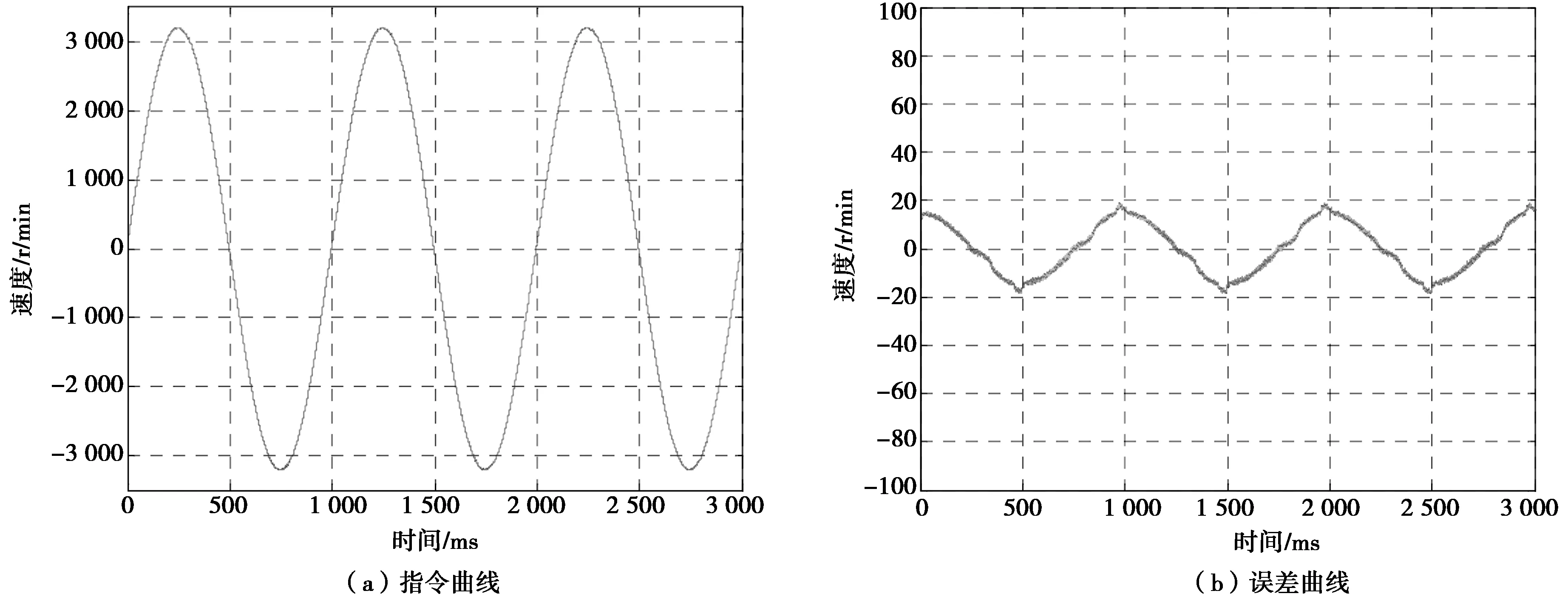

实验2:跟踪额定转速的正弦信号,实验结果如图5所示。从图上可以看出,电机能够很好地跟踪幅值为3 200 r/min,周期为1 s的速度正弦信号,跟踪误差的峰值小于20 r/min。这表明所设计驱动器在控制参数不变的情况下能够驱动电机跟踪阶跃和正弦信号,具有很好的自适应性能。

图5 跟踪正弦信号的响应曲线

5 结束语

为了适应舰载雷达伺服系统高性能的控制要求,本文基于模块化的思想设计了一种以数字信号处理芯片和智能功率模块作为核心元件的交流伺服驱动器,具有结构紧凑、硬件集成化程度高、软件控制算法先进等优点。实验结果表明,所设计的交流伺服驱动器能够在控制参数不变的情况下驱动电机高性能地跟踪阶跃信号和正弦信号,并且具有很好的自适应性能。