集成化导光板下表面微棱镜二维分布设计*

徐平 杨伟 张旭琳 罗统政 黄燕燕

(深圳大学电子科学与技术学院, 深圳大学微纳光电子技术研究所, 深圳 518060)

(2018 年 9 月 10 日收到; 2018 年 12 月 4 日收到修改稿)

集成化导光板下表面微结构分布是影响背光模组出射光均匀性的关键因素, 因此是背光模组设计的重点之一. 本文针对微棱镜一维分布设计中存在的大面积同一性影响背光模组亮度均匀性的问题, 提出一种集成化导光板下表面微棱镜二维分布的设计思想, 以提高背光模组的亮度均匀性. 利用光学软件Lighttools对5.0英寸集成化导光板下表面微棱镜结构的较佳二维分布进行优化探索, 通过与较佳的一维分布仿真结果对比分析可知, 优化后的二维分布模式下, 背光模组的光能利用率、照度均匀性、亮度均匀性分别达到92.03%,87.07% 和 91.94%, 满足行业标准; 其中, 照度均匀性比一维分布提高了 10%; 同时, 从亮度图观察, 背光模组的整体亮度均匀性得到了有效提升. 该研究结果对于背光模组轻薄化、集成化开发具有一定的参考价值.

1 引 言

背光模组是液晶显示器应用中的重要组件之一. 由于液晶本身并不发光, 因此需要背光模组为液晶显示器提供高亮度的均匀面光源. 典型的背光模组由导光板、反射膜 (reflective film, RF)、扩散膜、双层正交棱镜增亮膜等复杂膜系以及光源组成, 其中多层复杂膜系结构使得典型背光模组普遍存在光能利用率低、难以轻薄化等缺点. 基于背光模组轻薄化、集成化的发展趋势, 许多研究机构通过在导光板表面设置微结构的方法来实现背光模组高亮度和高均匀性的要求. Li等[1]将神经网络算法用于优化导光板微棱镜分布, 仿真结果表明出射光亮度均匀性达90%以上. 本课题组此前运用遗传算法得到了较高亮度均匀性的导光板下表面微棱镜分区分布方式[2], 之后又提出了可快速获得下表面微棱镜分布的表达式[3]. Lin等[4]提出了用于导光板微棱镜设计一维密度生成的方法, 使用动态低差序列方法优化导光板微棱镜排布, 亮度均匀性达 90% 左右. Wang 等[5, 6]针对准直光束光源的导光板双面微棱镜阵列进行研究, 获得了准直出射的高亮度均匀性面光源; 此外, 导光板上下表面均设置微结构, 通过优化下表面微棱镜结构或间距来提高导光板亮度均匀性[7−10]. Li和 Pan[11]设计了高光能利用率的双层导光板, 上下两层导光板表面熔合的微棱镜经优化后能有效控制竖直方向的出射光角度. Chen和Pan[12]设计了可改变视角的双层导光板, 其表面熔合优化后的微棱镜结构, 在宽视角情况下提高了亮度. Lee和He[13]使用线偏振光作为光源, 导光板下表面熔合不同的微结构作为对比, 模拟结果表明, 表面使用微棱镜结构的导光板具有较高的亮度和出射光均匀性. 上述这些研究中的微棱镜结构长度大都与导光板宽度等宽, 分布优化仅在导光板长度方向进行, 为一维分布. 因此,长条状的微棱镜无法调制其轴向方向的光线, 导致在导光板宽度方向上的大面积同一性, 进而影响出光面的亮度均匀性.

为了提高集成化导光板(partial integrated light guide, PILGP)整体的亮度均匀性, 本文提出一种PILGP下表面微棱镜二维分布的设计思想.利用光学软件 Lighttools进行建模优化, 得到PILGP下表面微棱镜结构较佳的二维分布, 提高了PILGP照度均匀性和亮度均匀性.

2 集成化导光板下表面微棱镜分布原理

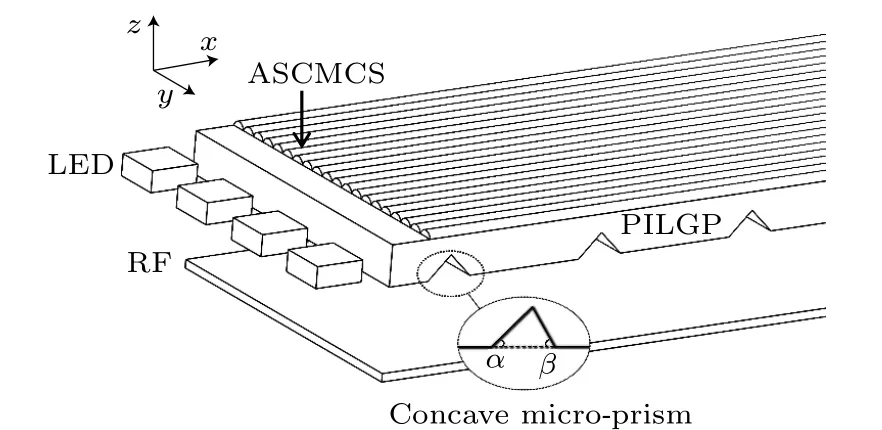

基于本实验室多年在对微光学二元光学深入研究的基础上[14−21], 2013年提出了一种集成化背光模组[22], 由发光二极管 (light emitting diode,LED)光源、RF 和 PILGP 构成. 其中, PILGP 上表面熔合密排的非球面半柱状微聚光结构(aspheric semi-cylindrical micro-concentrator structure,ASCMCS)阵列, 下表面熔合与上表面微结构正交的微棱镜结构. RF独立置于PILGP下方. 集成化背光模组结构示意图见图1.

图1 集成化背光模组示意图Fig.1. Diagram of partial integrated backlight module.

LED光源发出的光经过PILGP下表面微棱镜结构时会发生反射、折射等现象, 在导光板下表面之下的RF以及导光板上表面ASCMCS阵列的共同作用下, 将从导光板上表面出射; 通过合理设置微棱镜单元近光源角(α)、远光源角(β)及微棱镜阵列排布, 可实现背光模组出光面的均匀发光[23].在前期的设计中[24, 25], 由于微棱镜单元结构的长度与导光板宽度相同, 微棱镜分布的优化设计仅能在导光板长度一个方向(x轴)上, 每个微棱镜在其轴向方向对光线的调制作用是一致的. 因此, 数个微棱镜形成的大面积同一性将会影响整个出光面的亮度均匀性.

为了能从本质上解决上述长条状微棱镜结构一维分布带来的导光板出光面亮度的大面积同一性问题, 本文提出应用较小长度的微棱镜单元来打破长条状微棱镜单元在轴向上分布的限制, 使其达到轴向上对光线的不同调制作用. 通过对PILGP下表面微棱镜在导光板长度和宽度两个维度上分布的优化, 从而提高导光板出光面的亮度均匀性.

3 集成化导光板下表面微棱镜二维分布的优化设计

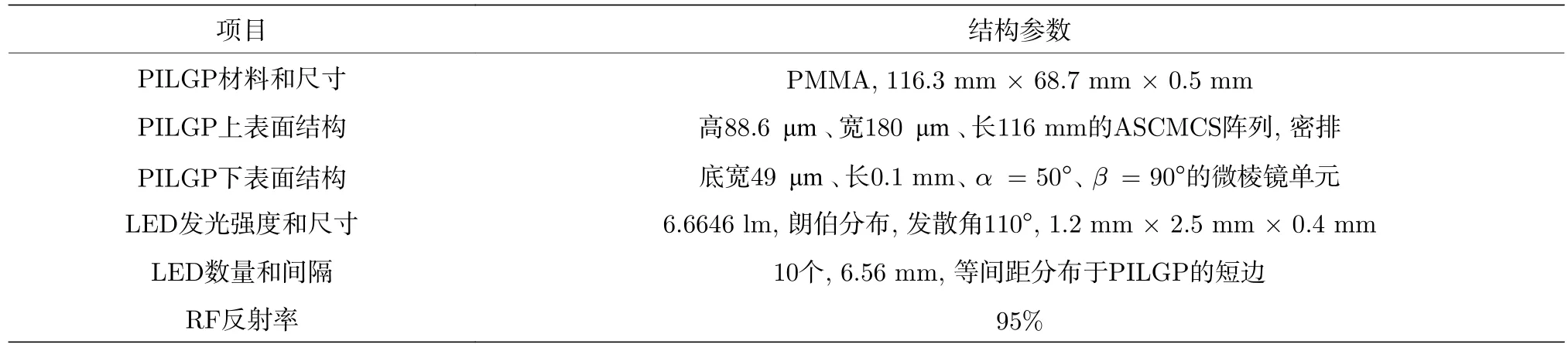

为了探究高性能参数下PILGP下表面微棱镜结构二维分布的可行性, 首先利用光学软件Lighttools建立 5.0 英寸 (1 in = 2.54 cm)集成化背光模组初始模型, 建模参数如表1所列.

表1 集成化背光模组结构参数Table 1. Structural parameters of partial integrated backlight module.

由表1中的建模参量可知, 设置在导光板下表面的内凹微棱镜结构单元的长度为0.1 mm, 远小于导光板的宽度数值; 这样的设置使得微棱镜结构单元可在PILGP的下表面形成二维分布模式.

为了实现背光模组出光面的均匀发光, 利用Lighttools软件中的背光图案优化模块对微棱镜分布进行优化. 评价函数设置原则为通过调整微棱镜分布使背光模组出光面的照度均匀性和亮度均匀性达到较高, 具体实施过程中采用了分步优化策略. 首先以较高的照度均匀性为目标, 优化得到PILGP下表面微棱镜二维分布的初始模型; 再以较高的亮度均匀性为目标, 进而得到较佳的PILGP下表面微棱镜二维分布. 优化过程中, 将微棱镜的最小间隔作为约束条件, 避免出现微棱镜重叠现象.

优化后的PILGP下表面微棱镜二维分布如图2所示, 图2(a)—(c)分别表示 PILGP下表面近光源区、中间区域和远光源区的微棱镜分布图,图中的红点表示微棱镜单元. 从图2可以看出, 微棱镜沿着导光板长度方向(x轴)的分布, 近光源区域间隔较大, 远光源区域间隔较小, 间隔变化过渡比较平滑, 这符合导光板微结构分布的一般规律[26].微棱镜沿着导光板宽度方向(y轴)的分布, 近光源处和远光源处的微棱镜在其轴向方向上分布的数量和位置各不相同, 相比于长条状微棱镜的一维分布增加了一个自由度, 消除了一维分布中存在的大面积同一性问题.

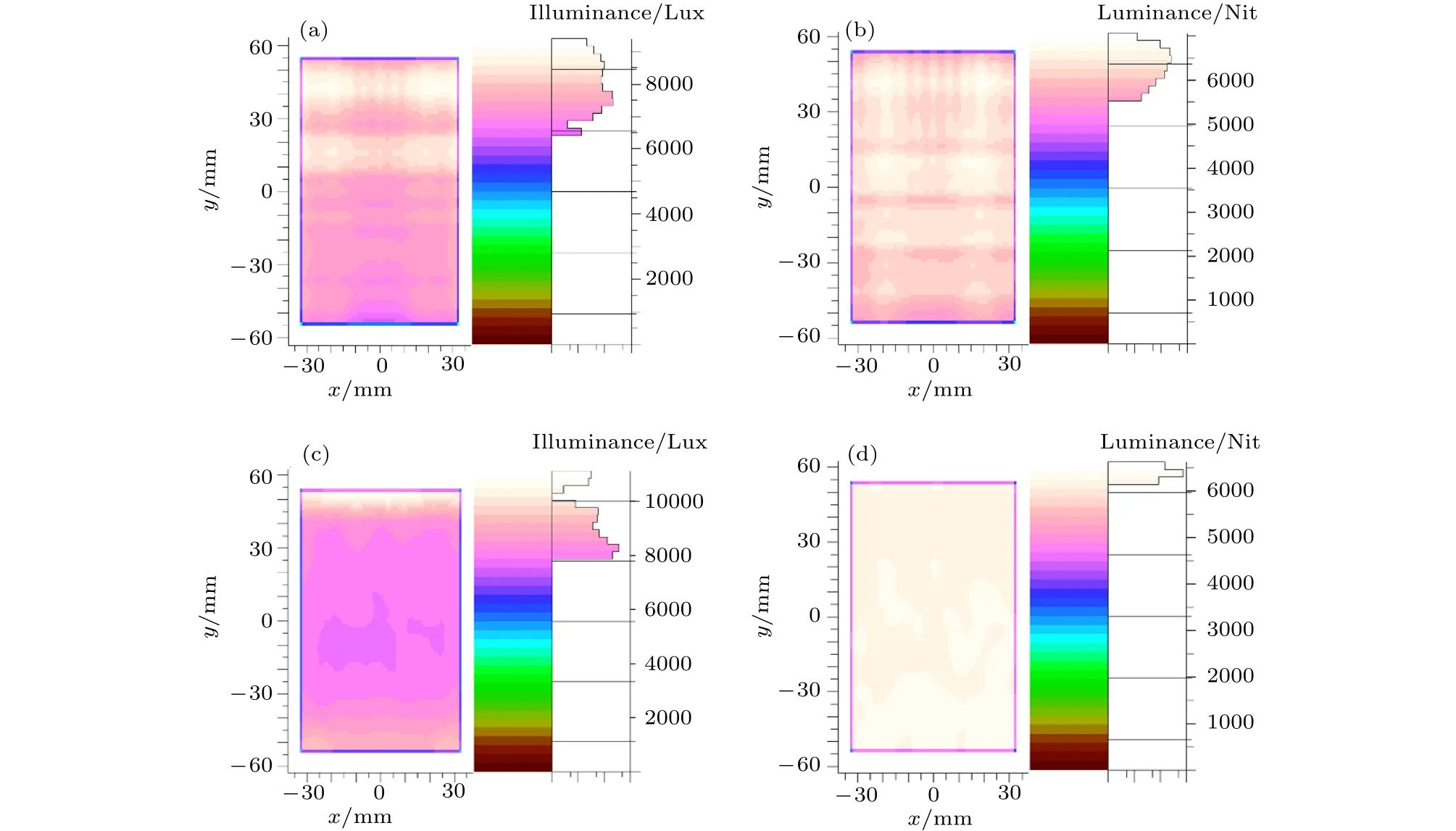

在表1其他建模参数不变的情况下, 仅改变PILGP下表面微棱镜结构单元的长度及微棱镜结构阵列的分布, 建立另一款微棱镜具有较佳一维分布的5.0英寸集成化背光模组模型[25]. 该背光模组中, PILGP下表面微棱镜结构单元长度为导光板宽度数值(68.7 mm). 利用Lighttools软件仿真得到上述两款集成化背光模组的出射光照度图和亮度图, 如图3所示; 对应的性能参数如表2所列.

图2 优化后的 PILGP 下表面微棱镜二维分布图 (a)近光源区; (b)中间区; (c) 远光源区Fig.2. Optimized two-dimensional distribution diagram of micro-prism on the bottom surface of PILGP: (a) Near the LEDs;(b) in the middle area; (c) far from the LEDs

图3 PILGP下表面微棱镜分布分别为一维、二维时, 背光模组的出射光照度图、亮度图 (a), (b)微棱镜一维分布时的照度图和亮度图; (c), (d)微棱镜二维分布时的照度图和亮度图Fig.3. Simulation results of illuminance and luminance diagram of the output light from partial integrated backlight module with one-dimensional and two-dimensional distribution of micro-prism on the bottom surface of PILGP: (a) and (b) is respectively illuminance and luminance diagram with one-dimensional distribution of micro-prism; (c) and (d) is respectively illuminance and luminance diagram of two-dimensional distribution of micro-prism.

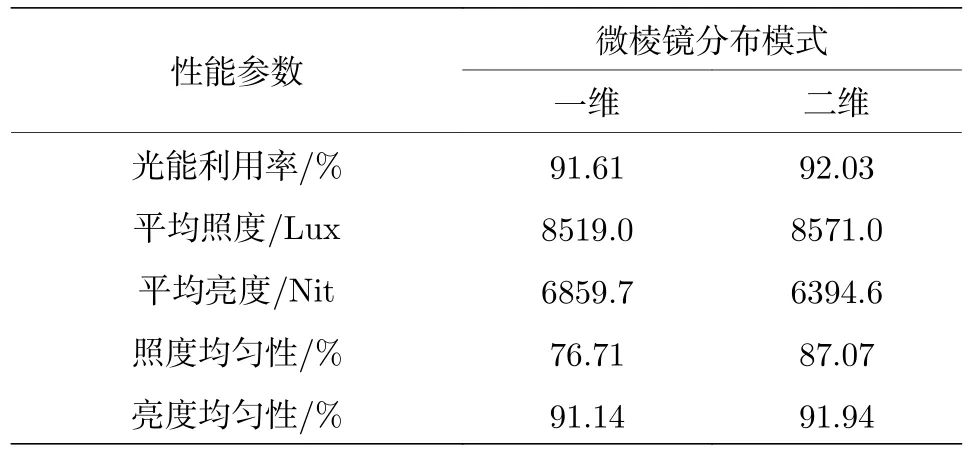

表2 PILGP下表面微棱镜分布为一维、二维时的背光模组仿真结果Table 2. Simulation results of partial integrated backlight modules with one-dimensional and two-dimensional distribution of micro-prism on the bottom surface of PILGP.

从表2可以看出, 微棱镜二维分布的背光模组照度均匀性比一维分布的提升约10%; 两款背光模组的亮度均匀性和光能利用率相近, 均在90%以上, 达到了小尺寸背光模组的性能参数要求.

对比图3(a)和图3(c)可以看出, 微棱镜二维分布的集成化背光模组出射光照度均匀性与一维分布的情况相比提高了. 对比图3(b)和图3(d)则可看出, 微棱镜二维分布对背光模组出光面整体亮度均匀性更好; 从图3(b)可以看到, 由于长条状微棱镜导致出射光亮度的大面积同一性, 进而影响其亮度均匀性, 在导光板中出现较明显的亮区和暗条纹, 亮度变化不够平滑; 从图 3(d)则可以看到, 具有较小长度的微棱镜结构能够在其轴向方向分布,从而调制微棱镜轴向方向的光线, 消除在导光板宽度方向上亮度的大面积同一性, 消除了图3(b)中出现的较为明显的亮区和暗条纹, 进一步提高了亮度均匀性. 因此, 上述仿真结果表明, 导光板下表面采用微棱镜二维分布的模式后, 导光板出光面的整体亮度均匀性明显提升.

从物理机理上分析, LED灯源是朗伯光源, 具有一定发散角, 当一列LED灯发出的光线在导光板内传播时, 到达导光板远光源区的光线能量相对近光源区低, 到达导光板宽度方向两侧区域的光线能量相对中间区域低; 根据导光板上熔合的微棱镜对光线的调制原理[23], 导光板能量较低的区域就需要更多的微棱镜反射光线, 以达到使出光面亮度均匀的目的. 微棱镜一维分布无法调制其轴向方向的光线而造成大面积同一性问题, 影响集成化背光模组的亮度均匀性; 而微棱镜二维分布相较于一维分布多了一个自由度, 通过在x轴、y轴上的优化分布进而调制出射光线, 优化后的微棱镜分布密度在导光板远光源区较近光源区高、在导光板宽度方向两侧区域较中间区高. 微棱镜二维分布更好地调制了导光板不同区域的光线, 有效消除了出光面的亮区和暗条纹, 解决了微棱镜一维分布带来的大面积同一性问题, 提升了背光模组整体的亮度均匀性.

目前一维分布的微棱镜阵列可使用以金刚石精密切削技术为代表的精密加工技术进行制作[27].本文优化设计的PILGP下表面微棱镜分布由一维扩展至二维, 二维分布微棱镜阵列中心位置坐标在两个轴向上不一致, 采用目前精密加工技术制作比较困难; 可考虑运用灰度光刻直写工艺制作二维分布微棱镜阵列. 理论上, 点阵灰度光刻直写系统能蚀刻任意自由曲面面型、任意二维分布的微结构阵列[28], 但是应用灰度直写光刻工艺制作本文优化设计的二维分布微棱镜阵列, 也可能存在精确控制微棱镜底角的困难.

4 结 论

针对微棱镜一维分布形成大面积同一性进而影响亮度均匀性的问题, 本文提出了PILGP下表面微棱镜二维分布的设计思想. 通过光学软件Lighttools对5.0英寸集成化背光模组建模和优化,得到了微棱镜较佳的二维分布模型; 通过与微棱镜较佳的一维分布模型进行对比分析, 仿真结果表明, 本文优化设计的微棱镜二维分布集成化背光模组光能利用率达92.03%、照度均匀性达87.07%、亮度均匀性达91.94%, 满足背光产业的应用要求;在其他性能参数相近且较高的情况下, 微棱镜二维分布下的照度均匀性比一维分布的提高了10%. 从亮度图可以看出, 微棱镜二维分布设计方法能有效消除微棱镜一维分布中存在的大面积同一性问题,提升了导光板整体的亮度均匀性; 并给出了合理的物理机理分析. 上述仿真结果表明了微棱镜二维分布的设计理念是可行的. 本文提出的设计理念适用于中小尺寸PILGP微棱镜的优化设计, 对导光板设计具有一定的指导意义.