变压器有载分接开关绝缘油带电置换及净化装置的研究

邓德发,高明贵,彭梦飞

(国网荆州供电公司,湖北 荆州 434000)

0 引 言

变压器绝缘油的作用主要包括绝缘作用、散热作用、灭弧作用和信息载体[1-3]。变压器有载分接开关主要用于电网不停电调节电压。调压时,开关油室绝缘油分解产生游离碳、水分及酸性物质等,降低了油的绝缘和灭弧能力[4-8]。随着主变压器调档次数的增多,油灭弧式分接开关油质劣化情况日益严重,在主变压器的一个正常检修周期内难以保证分接开关绝缘油的电气性能。现有的解决方式存在诸多不足。第一,设备停电,采用合格绝缘油更换。此种方式需主设备停电,设备可靠性降低,检修成本高。停电换油需拆卸较多开关部件并吊出开关芯体,且需试验以确保复装质量,工作量大。当前用电形势紧迫,申请停电困难,且停电将直接影响企业的经济效益和供电可靠性;不停电而严格控制调压次数,则无法保证电压合格率,执行困难。第二,安装在线滤油装置。该装置造价昂贵,除杂滤芯、除水滤芯等备件运行周期短,且不同型号滤油装置的滤芯尺寸规格不同,安装后期维护成本高。电网中有大部分主变压器没有安装该装置,处理有载分接开关油室油质不佳的问题主要依赖第一种方法。

综上所述,在提升油室油质的同时需兼顾以下4方面:(1)减少维护工作量、降低劳动强度;(2)延长检修周期,确保使用寿命;(3)减少停电,多供电量,保证供电电压质量;(4)降低设备造价和运维成本。因此,本文研究了一种带电置换及净化装置,可实现不停电净油和离线使用,即开发一套在不同有载调压开关上使用的净油装置。

1 方案讨论

1.1 技术原理

本文对公司系统198台110 kV及220 kV变压器有载分接开关进行油质排查,发现有22台设备存在数据不合格情况,结果如表1所示。

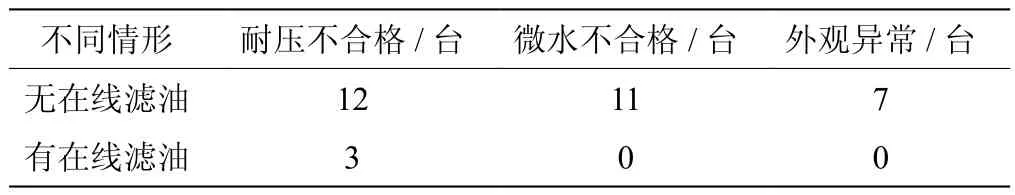

表1 110 kV及220 kV主变有载分接开关油质抽查结果

由表1可知,有载分接开关内油质劣化数量占比超过10%,且110 kV电压等级有载分接开关的油质劣化现象更严重。因此,需要现场停电处理的有载分接开关数量多,电网风险较高。

调查22台油质劣化设备,研究有无在线滤油装置对有载分接开关油质劣化的影响,结果如表2所示。

表2 主变有载分接开关油质劣化影响因素分析

由表2可知,在线滤油装置对有载分接开关油质耐压不合格的影响占比约为25%,而对微水不合格或外观异常的影响占比为100%。因此,在线滤油装置对吸附水和游离碳有良好作用,但对提升绝缘油的耐压水平效果不显著。

基于此,提出了一种新的净化方法。基本原理涉及两个方面:置换绝缘油和净化绝缘油。对于置换绝缘油,在有载分接开关油室绝缘油置换过程中不调档操作,维持油室中排出油量与注入油量的平衡,保持有载分接开关本体浸没在绝缘油中,提升油质性能且不降低绝缘性能。对于净化绝缘油,排出油量达到一定容积后停止排油和注油,利用滤油装置吸附水分和游离碳等杂质提升油质性能,并达到混合新、旧两种油的目的。

综合现有实际工作经验和技术原理,在变压器带电运行情况下采用合适的油流速度(10 L/min)开展绝缘油置换工作,不影响绝缘性能[9-11],即在带电情况下实施变压器绝缘油置换。该方法的技术难点在于试制变压器有载分接开关绝缘油带电置换及净化装置的真空系统和过滤系统。

1.2 设计方案

变压器有载分接开关绝缘油带电置换及净化装置是在TOPL型有载分接开关在线滤油装置的基础上改造的,具备在线油枕补油的功能和直接置换开关室内劣化油品的功能。通过试验换算的置换能力应达到如下要求:一台110 kV有载分接开关绝缘油通过置换达到合格状态,使用合格油为100~200 kg。

为保证带电置换,该装置在整个操作过程中避免注入有载分接开关在线滤油装置内部的油产生气泡。本文提出的解决方案是在改造设备中添加真空系统。真空系统的主要有两个作用:一是在原有有载分接开关在线滤油装置基础上增加真空系统,全过程对设备内部进行真空处理,保证油品真空化;二是真空处理管路、油泵及滤芯等,有效保证可靠性。

2 变压器有载分接开关绝缘油带电置换及净化装置应用

2.1 装置介绍

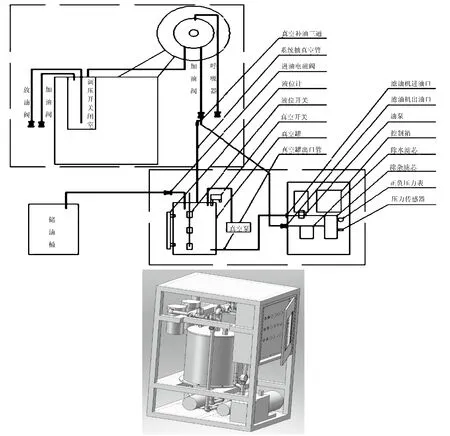

图1为变压器有载分接开关绝缘油带电置换及净化装置的结构示意图。该装置主要包括废品油储油柜、合格油储油柜、废油放油管、合格油进油管、开关放油管、开关放油管排气管、开关油枕补油管、开关油枕补油管排气管、油枕补油阀三通及开关放油阀三通。在原有滤油机的基础上增加了真空罐(50~100 L)、真空泵、补油三通、进油电磁阀、液位计、液位开关(三位)、电动镇气阀、真空开关、手动放油阀及手动镇气阀。

图1 带电置换及净化装置结构示意图

真空系统的作用是在变压器不停电的情况下进行绝缘油置换。利用该系统将油注入有载分接开关油枕,同时打开有载分接开关油室放油阀。其中,放油阀有一根插入有载分接开关油室底部的油管,可缓慢放出有载分接开关油室下部的油品。有载分接开关油枕内的油品可通过有载分接开关顶部的补油管自动补充,整个过程有载分接开关油室的油量不会减少。

系统的关键是注油的速度和放油的速度。首先,注油速度和放油速度均不能太快,开关内部有绝缘强度不同的油,油流扰动影响开关;其次,保证注油速度和放油速度相同,以免造成短期缺油或是溢油;最后,真空罐的体积不能太大,真空泵的体积重量不宜过重,在一定程度上限制了真空系统的规模和处理油的能力。

2.2 主要功能及实施流程

第一,系统抽真空的具体操作步骤。(1)连接好系统进油口和储油罐的管路,管路可以是封闭也可以是开放的,直接插入油桶;(2)手动关闭进油口阀门、镇气阀和自动镇气阀;(3)在有载分接开关油枕补油阀门关闭状态下安装好真空补油三通;(4)连接好补油管到滤油机出油口阀门,打开滤油机出油阀,连接好系统抽真空管和真空罐;(5)“启动”系统,启动按键在滤油机控制箱面板上,系统自动检测真空度和油位,先启动真空泵对系统进行抽真空,真空度达到设定值(-0.08 MPa),真空泵自动停机;(6)真空度达到设定值(-0.0 8MPa),进油电磁阀打开(此时已经手动关闭),而长时间超过设定值(-0.08 MPa),自动镇气阀打开(此时已经手动关闭),防止真空度过高油泵不能工作和真空罐内油沫过多抽入真空泵而喷油;(7)真空可保持数分钟,使门系统内部水分充分蒸发。

第二,预注油内循环的具体实施流程。(1)打开进油口阀门,此时电磁阀是打开状态,可立即将油吸入真空罐;(2)液位上升后,油泵会自动启动,在真空罐和滤油机之间形成循环;(3)进油后真空度下降,当降到-0.075 MPa时,真空泵启动;(4)打开自动镇气阀,当油品满足循环要求且液位无变化时,进油电磁阀将一直处于关断状态。系统可长时间自动循环,通常应循环5 min以上。

第三,注油的具体实施流程。(1)启动系统,打开有载分接开关油枕补油阀;(2)关闭抽真空管上的阀门;(3)打开有载分接开关油室放油阀,观察有载分接开关油枕油位计,控制放油阀大小;(4)系统自动打开电磁阀进油,启动真空泵抽真空,启动油泵注油,打开镇气阀降低真空度;(5)补油结束应立即停机,先关有载分接开关油室放油阀,再关有载分接开关油枕补油阀。

2.3 现场工作注意

2.3.1 技术措施

联系调度部门稳住主变压器负荷;联系调度部门停用变电站AVC功能,工作期间禁止对变压器手动调压;现场实施期间,拟将主变有载分接开关机构箱电源空开断开。

2.3.2 现场工作

第一,工作准备阶段。准备合格绝缘油4桶,绝缘油油质标准为油击穿电压≥50 kV,水分≤15 mg/L;准备有载分接开关绝缘油带电置换及过滤成套装置;准备绝缘梯、电源盘及漏电保安器;准备油耐压试验和水分测试设备;取主变有载分接开关绝缘油与合格油按1∶3关系进行混油试验;现场核查主变有载分接开关油室抽、注油管、调压油枕注油管道及标识是否准确。

第二,现场作业。开第二种工作票,安全措施包括但并不仅限于将主变有载分接开关重瓦斯由“跳闸”位置改投“信号”位置,断开有载分接开关机构箱内电源空开;确认现场安全措施是否落实到位,核实重瓦斯压板投退位置、机构箱电源空开位置是否正确;脱开主变有载分接开关调压油枕吸湿器,畅通呼吸气道;通过放气阀排除注油管道中的空气,打开阀门,开始抽油和排油工作,可每隔10 min从放油塞处取油样,取样时暂停抽油装置,油样取毕重新接入抽油装置,然后监测油枕油位、瓦斯继电器中油位和合格油储油桶油位,确保油桶中的吸油管不露出油面;60 min后,停止抽油装置,续注油至合适油位,然后接入过滤装置,循环过滤30 min,提升绝缘油质量,并取油样进行油耐压和水分试验,绝缘油油质合格标准为油击穿电压≥40 kV,水分≤30 mg/L;作业完毕,由运维人员申请将有载调压重瓦斯由“信号”位置恢复至“跳闸”位置,合上有载分接开关机构箱电源空开,并申请恢复变电站AVC功能,进行工作终结和清理现场。

3 结 论

研究可知,有载分接开关绝缘油带电置换作业,改善有载分接开关的运行环境,提升绝缘性能,但并不能完全取代有载分接开关的停电抽芯检修工作;置换的绝缘油与有载分接开关油室的油品要求是同厂家、同牌号,混油试验合格;少数早期生产的有载调压变压器存在抽、注油管路未引下的问题,可在停电检修时增设。