污染底泥制备陶粒及除磷潜力研究

杨欣妍,魏儒平,杨柳燕

(污染控制与资源化研究国家重点实验室/ 南京大学环境学院,江苏 南京 210023)

近年来,城市中河道黑臭现象不断引起人们的关注。外源有机氮磷是造成底泥厌氧黑臭的重要原因[1-2]。为了去除水体中磷营养盐,人们做了大量尝试,但由于磷是沉积型循环[3],水体中磷不断在底泥中沉积并在一定条件下向上覆水释放产生二次污染,因此,相比于吸附、沉淀和生物利用等方法,底泥疏浚是缓解水体黑臭和提高水体水质的相对彻底而有效的手段。由于底泥中污染物浓度高,成分复杂,存在健康风险,因此,大量疏浚底泥的妥善处置就成为难题[4]。常规的填埋和土地利用方法都存在重金属和有机物污染风险,近年来科研人员开始尝试采用高温烧结法处理疏浚底泥,这样不仅可以解决二次污染问题,还可以实现资源化利用。XU等[5-6]对水处理污泥和河道底泥高温烧结制备陶粒进行了一系列探索,发现烧结温度对陶粒成品性质影响显著,最佳烧结温度需大于1 000 ℃。酸性、碱性及氧化环境中陶粒浸出试验均表明陶粒中重金属得到有效固定[7],避免了对环境造成的二次污染,是比较合适的资源化方法[8-9]。

现有底泥陶粒用途多为建筑材料或填方材料,关注的是陶粒强度和密度,将底泥陶粒作为水处理材料研究相对较少[10-12]。刘贵云等[13]将河道底泥陶粒用于曝气生物滤池深度处理污水中NH3-N,发现底泥陶粒用作生物滤池填料时对氨氮的去除效果不亚于对照陶粒,表面粗糙更易挂膜,去除效果与活性炭相当。郑育毅等[14]利用自来水厂污泥制备陶粒并研究其对污水中磷和氨氮的吸附性能,发现其对磷的吸附效果比氨氮更显著。河道治理中常用锆、镧等金属及其改性硅藻土、沸石等高吸附容量的材料作为底泥改良剂吸附水体中磷[15-16],但锆、镧昂贵的价格以及吸附饱和后材料的处置困难使得实际应用很少。因此,将底泥制备陶粒回用于河道水体治理,不仅可以解决疏浚底泥的出路问题,还可以改善河道基底性质,陶粒吸附的磷可为微生物、植物生长提供营养物质。通过高温烧结污染河道底泥制备陶粒,并采用响应面分析方法优化制备条件,研究成品对磷的吸附效果,以期在河道水体处理中得以应用。

1 材料与方法

1.1 底泥性质分析

采集无锡某重污染河道底泥,风干后研磨、过筛,分别测定干物质含量[17]和烧失率。采用HF-HClO4-HNO3联合消解底泥中重金属铜(Cu)、铅(Pb)、锌(Zn)和镉(Cd)[18],然后进行原子吸收光谱分析,样品消化的同时作空白对照。采用过硫酸盐消化法[19]测定底泥氮磷营养盐含量。

采用XRF射线荧光光谱仪(ARL-9800)分析底泥化学元素成分,采用X射线衍射仪(X′TRA)分析其矿物组成,主要指标为Cu靶,电压为40 kV,电流为40 mA,掠射角(2θ)为3°~65°,步长为0.02°,通过将X射线图与数据库进行比较鉴定样品中矿物质。

1.2 底泥陶粒的表征

采用扫描电子显微镜(SEM)及X射线能谱仪(FEI QUANTA 250 FEG)分析吸附磷前后底泥陶粒形态、微观结构和元素组成。对吸附磷前后的底泥陶粒进行X射线衍射(XRD)分析和傅里叶红外光谱(FTIR)分析(波数范围为500~4 000 cm-1)。

1.3 底泥陶粒制备方法及条件优化

采用梯度升温方式进行灼烧,升温速率为10 ℃·min-1,在300 ℃条件下预热30 min,以去除底泥中部分有机污染物[11],继续升温至烧结温度。烧结温度为1 000~1 050 ℃,烧结时间为5~45 min。原料成分配比对陶粒性能有很大影响[9]。和Si4+相似,Al2O3中Al3+能够和氧形成四面体结构,是构成陶粒骨架支撑作用的主要成分,由于其熔点高,离子键较强,对陶粒物理性能、抗压强度、表面形态和晶体构成都有一定影响,因此添加Al2O3来改善烧结陶粒性能[20-24]。一般生产黏土陶粒需要原料的化学成分满足SiO2、Al2O3、Fe2O3和CaO+MgO含量w分别为48%~70%、15%~25%、3%~12%和1%~12%,结合该河道底泥化学成分确定Al2O3添加量占底泥总质量的3~10%。分别对烧结温度、烧结时间和Al2O3添加量对陶粒性能的影响进行单因素试验。

在单因素分析基础上,采用响应面分析法(response surface methodology, RSM)对制备参数进行优化,采用中心组合试验设计原理,选取烧结温度、烧结时间和Al2O3添加量作为优化制备底泥陶粒影响因素,以磷单位吸附量为响应值,设计3因素3水平的底泥陶粒制备优化试验。

1.4 底泥陶粒吸附磷试验

利用磷酸二氢钾分别配制不同浓度的含磷废水200 mL,ρ(PO43--P)分别为0.2、0.5、1、1.5、2和3 mg·L-1,分别加入10 g最优工艺制备的底泥陶粒中,置于25 ℃恒温振荡器中按110 r·min-1振荡24 h,取出过0.45 μm孔径滤膜,采用钼锑抗分光光度法测定溶液中PO43-浓度,并绘制等温吸附曲线。另按一定时间间隔取样,过0.45 μm孔径滤膜后测定滤液中PO43-浓度,绘制吸附动力学曲线。

2 结果与讨论

2.1 底泥的基本性质

河道底泥样品含水率w、干物质含量w和烧失率w分别为(0.95±0.08)%、(99.06±0.08)%和(9.72±0.52)%。底泥中Cu、Pb、Zn、Cd和全P含量分别为110、126、365、0.9和120 mg·kg-1,Cu、Zn和Cd均超出GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》土壤污染风险筛选值[25],存在重金属污染风险。XU等[26]研究表明烧结温度在1 000 ℃以上时陶粒中重金属能够被很好地固化,笔者通过测定底泥陶粒浸出液中重金属和磷浓度发现,浸出液中Zn、Cu、Pb和Cd浓度均低于检测限,ρ(P)低于0.01 mg·L-1,均低于GB 3838—2002《地表水环境质量标准》IV类水体标准值。因此,烧结后底泥中重金属不会释放到环境中。

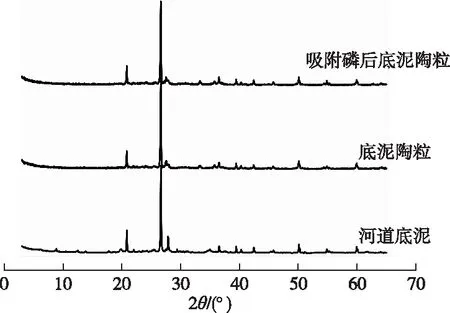

底泥的化学组成和微观结构影响其对磷的吸附能力和吸附机制[27]。分析结果显示,底泥主要成分为二氧化硅(SiO2)、氧化铝(Al2O3)、氧化铁(Fe2O3)、氧化钾(K2O)、氧化镁(MgO)和氧化钙(CaO)等氧化物,含量w依次为63.8%、19.1%、6.32%、3.08%、2.51%和2.32%。矿物组成分析表明,该河道底泥以氧化物和硅酸盐晶体为主,包括含有Fe、Al和Mg的晶体和其他无定形物质,这与化学成分分析结果(图1)相一致。在很大的掠射角范围内出现SiO2特征峰,表明SiO2以不同类型石英和硅铝酸盐形态存在,其中主要为石英、伊利石、绿泥石和钠长石。底泥和烧结陶粒XRD结果对比发现,经过高温灼烧,底泥陶粒中矿物质成分发生变化,石英和钠长石继续存在且衍射峰明显增强,伊利石衍射峰强度下降,绿泥石基本消失,出现微斜长石,表明在烧结时底泥中元素与绿泥石发生反应,形成了新物相和固融体。吸附前后陶粒XRD谱图特征峰一致,表明吸附磷后没有产生新矿物成分。

图1 污染河道底泥及吸附试验前后陶粒的XRD图

2.2 底泥陶粒SEM/FTIR分析

扫描电镜下底泥陶粒形态和结构见图2。

图2 底泥陶粒SEM-EDS能谱图

如图2所示,底泥陶粒表面较粗糙,存在大量褶皱和孔隙,主要为中孔和介孔,微孔较少。由于烧结过程中陶粒会出现液化,其中有机物氧化产生的CO2、水蒸气和其他气体被包裹在液相中形成气泡,随着温度升高,气体压力增加,最终不断膨胀并从表面逸出,在陶粒内部微孔不断扩大联通形成较大孔隙[28]。微孔较少可能与底泥中重金属含量较高有关,高温烧结使重金属被有效固化,但同时也使陶粒微观结构变得更为致密[27]。

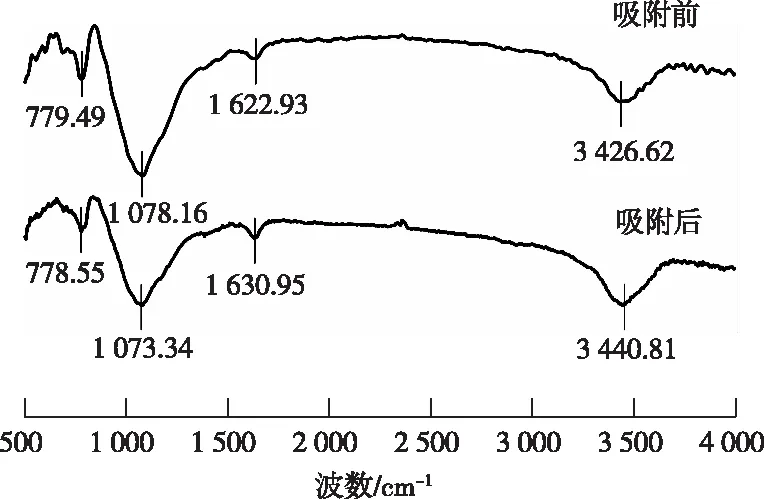

如图2所示,底泥陶粒具有较大的孔隙,可以为吸附提供更多通道和吸附位点,其中Mg、Al和Fe含量较高,它们可以通过静电吸引与磷酸根离子结合,从而将水体中磷去除。前人研究也表明适量浓度Ca、Mg、Al能够提高吸附材料吸附活性[27]。如图3所示,吸附前的陶粒在3 426.62、1 622.93、1 078.16 和779.49 cm-1处都出现吸收峰,这4个吸收峰分别是由—OH基团中氢键的伸缩振动、水分子中氢键的弯曲振动、P—O键非对称伸缩振动和Si—O—Si的弯曲振动引起[29-30]。由吸附磷后的FTIR谱图可以看出,在波数为3 426.62、1 622.93和1 078.16 cm-1处的吸收峰分别移至3 440.81、1 630.95 和1 073.34 cm-1处,这表明陶粒表面羟基参与了吸附磷酸盐的过程。考虑到铝、铁氧化物具有一定量—OH,在环境中其表面可带正电荷[31],因此可以通过静电作用吸引溶液中磷酸盐阴离子,随后在表面进行络合,从而参与吸附去除磷酸盐的过程[30,32]。

图3 底泥陶粒吸附磷前后的FTIR谱图

2.3 底泥陶粒制备和吸附磷响应面模型的建立

对烧结温度、烧结时间和Al2O3含量分别进行单因素试验发现,较低温度烧结的陶粒表面疏松且易掉渣,机械磨损严重,较高温度烧结的陶粒密实,表面光滑且不易磨损。随烧结时间增加,陶粒对磷的单位吸附量先增加再减小。不同Al2O3含量的烧结陶粒对磷吸附量为14.0~19.7 mg·kg-1。综合陶粒对磷吸附量、吸附速率和表面磨损状况,制备条件为烧结温度为1 000~1 050 ℃,烧结时间为5~12.5 min,Al2O3添加量w为5%~9%。

响应面法是在具有代表性的多个试验点基础上进行试验,回归拟合各因素与试验结果之间的函数关系,建立连续变量曲面模型,确定试验因素及其交互作用在工艺过程中对响应值的影响并对工艺条件进行优化[33],是一种综合试验设计和数学建模的优化方法。根据单因素试验结果,设计3因素3水平的Box-Benhnken(BBD)表(表1)。

根据表1设计的制备参数,进行底泥陶粒烧制,然后进行底泥陶粒吸附磷试验,试验条件为磷初始质量浓度为1 mg·L-1,陶粒投加量为50 g·L-1,溶液体积为200 mL,反应时间为24 h。不同制备条件下底泥陶粒对磷吸附量见表2,其中序号由软件随机生成。

表1BBD的因素和水平

Table1Codeandlevelsofexperimentalfactors

水平和编码因素灼烧时间X1/h灼烧温度X2/℃Al2O3添加量X3/% -151 0005 012.51 0257 1201 050 9

表2不同制备条件下底泥陶粒磷吸附量

Table2Schemeandresultofthephosphorusadsorptionexperimentofsedimentceramsite

序号烧结时间/min烧结温度/℃Al2O3添加量/%磷吸附量/(mg·kg-1) 112.51 000919.89 251 050719.01 3201 025519.05 451 000719.65 512.51 050920.36 612.51 025720.83 712.51 050519.16 812.51 000518.87 951 025920.16 1012.51 025721.03 1112.51 025720.95 1212.51 025720.64 1312.51 025721.24 14201 050719.65 15201 025920.48 1651 025520.11 17201 000719.87

采用Design-expert 10软件对底泥陶粒吸附磷的试验结果进行多项回归分析,建立磷单位吸附量(Y)与烧结时间(X1)、烧结温度(X2)、Al2O3添加量(X3)的二次多项式模型,拟合得到磷吸附量的二次回归方程为

Y=20.94+0.014X1-0.02X2+0.46X3+0.11X1X2+0.35X1X3+0.043X2X3-0.51X12-0.89X22-0.48X32。

(1)

式(1)中,X1、X2和X3均为各水平编码值。

由方差分析可知烧结时间、烧结温度和Al2O3添加量的F值分别为0.01、0.01和12.98,表明这些参数对烧结陶粒吸附性能影响的显著性由大到小依次为Al2O3添加量、烧结时间和烧结温度。模型F值为6.93(>1),P值为0.009 2(<0.05),拟合效果好。回归方程决定系数(R2)为0.899,调整决定系数(Radj2)为0.769,模型可信度和精密度较高,预测值与实测值之间存在较高相关性,可用该模型对烧结底泥陶粒最优条件进行分析和预测。

2.4 底泥陶粒制备因素效应分析

响应面图和等高线图能够直观反映不同因素交互作用对响应值的影响[34-35]。如图4所示,Al2O3添加量w为7%时,烧结时间和烧结温度对磷吸附量交互作用显著。烧结时间为5~20 min、烧结温度为1 000~1 050 ℃时,底泥陶粒对磷吸附能力随烧结时间延长先增加再降低,随烧结温度升高先增加再降低。这是由于低温烧结陶粒具有相对松散的内部结构和半发达的结晶相[6],随烧结时间延长,陶粒膨胀率增大,产生较多孔隙,比表面积增加,能够提供更多吸附位点。烧结温度继续升高,有利于液相形成,陶粒强度提高,但烧结温度过高、时间过长则出现熔融而产生玻璃相,气体逸出体积收缩,孔隙率下降,吸附位点也相应减少,吸附量下降[24]。烧结温度为1 025 ℃条件下,烧结时间较短时,底泥陶粒对磷的吸附量随Al2O3添加量变化不明显,烧结时间较长时,底泥陶粒对磷吸附量随Al2O3添加量先增加再降低;较低Al2O3添加量条件下,烧结时间对吸附量影响不明显,增加Al2O3添加量,吸附能力随烧结时间延长先增加再降低。烧结时间较短时陶粒未能充分膨胀熔融,添加Al2O3的作用尚未体现,延长烧结时间后添加Al2O3能够提供充足的Al3+形成稳定的铝氧四面体,和硅氧四面体共同构成陶粒骨架结构,增强陶粒强度和可塑性。由于铝氧四面体熔点高,离子键较强,当陶粒内部发生熔融时能够在表面形成致密结构阻止气体逸出,从而使得形成的孔隙更加均匀。但含量过高则需提高熔融温度,否则不利于陶粒烧结过程中晶体形成,表面孔隙相应增大,影响膨胀性能,生成微孔和中孔较少,吸附性能也随之降低[36]。当底泥陶粒烧结时间为12.5 min,其对磷吸附能力随Al2O3添加量增加而增加,随着烧结温度延长先增加再降低。

X1为烧结时间,X2为烧结温度,X3为Al2O3添加量,Qe为底泥陶粒对磷的吸附量。

由回归模型拟合得到最大磷吸附量为21.07 mg·kg-1,底泥陶粒制备最佳条件为烧结时间为14.03 min,烧结温度为1 025.45 ℃,Al2O3添加量w为8.10%。考虑实际试验可行性,将最佳制备条件设定为烧结时间为14 min,烧结温度为1 025 ℃,Al2O3添加量w为8.10%。

在模型预测最佳条件下进行3次平行试验,验证模型预测可靠性,得到底泥陶粒平均磷吸附量为21.79 mg·kg-1,模型预测值与实际值相对误差为2.4%,表明该模型对试验结果预测性能可靠,能够比较准确地反映底泥陶粒烧制各因素对磷吸附量的影响。

2.5 底泥陶粒吸附磷热力学过程

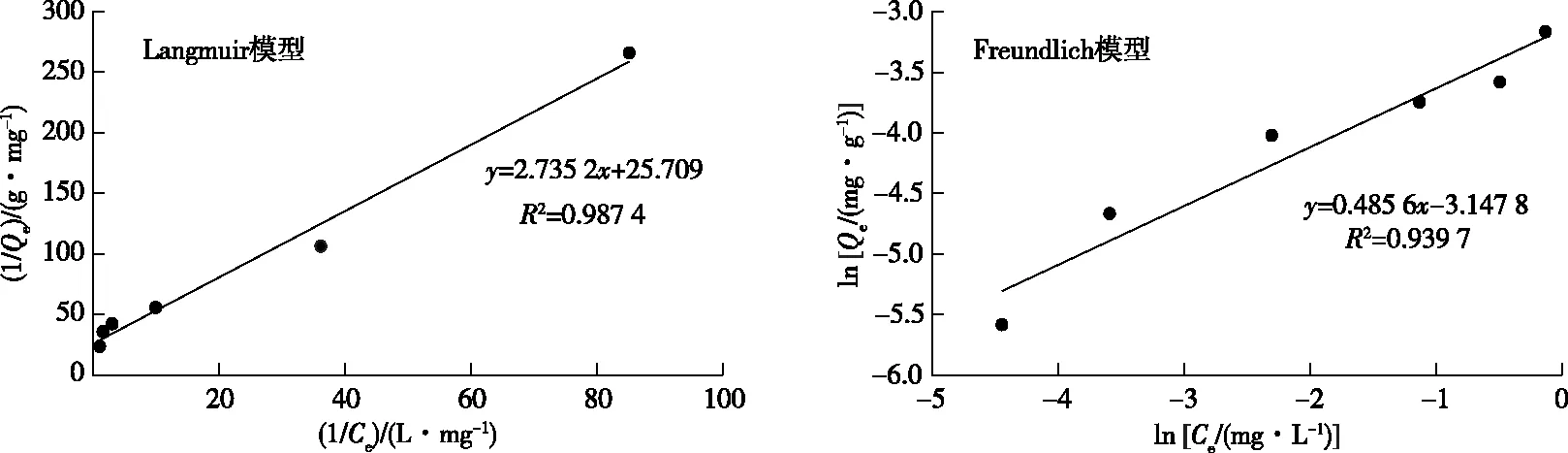

在底泥陶粒吸附磷过程中,磷初始浓度越高,平衡时磷去除率越低,其中磷初始质量浓度为0.6 mg·L-1时,磷去除率达到90%以上。使用Langmuir和Freundlich模型对吸附过程进行拟合(图5),探究吸附剂对磷的吸附行为。

Langmuir吸附模型是理想的单层吸附模型,广泛用于均匀表面的吸附,假设所有表面位点的吸附能量都相等,吸附位点相互之间没有影响。Langmuir吸附模型的线性化公式为

(2)

RL=1/(1+bC0)。

(3)

式(2)~(3)中,Qe为吸附剂吸附量,mg·g-1;Ce为溶液未经吸附时平衡浓度,mg·L-1;Q0为吸附剂表面所有位点均吸附饱和时最大吸附量,mg·g-1;b为Langmuir常数,L·mg-1;C0为溶液初始浓度,mg·L-1。斜率和截距决定Q0和b的值。RL为无量纲常数分离因子,可用来进一步分析吸附特征,当0

Freundlich模型是一个经验公式,适用于具有多层吸附的非均质表面,不同位点吸附所需能量不同,该模型假设与吸附自由能相关的位点随着自由能增加呈指数下降,计算公式为

(4)

式(4)中,Qe为吸附剂吸附量,mg·g-1;Freundlich常数KF与吸附剂的吸附能力相关,mg·g-1;n为吸附亲和性。

Qe(y)为吸附剂吸附量,Ce(x)为溶液未经吸附时平衡浓度。

对底泥陶粒吸附磷过程进行拟合计算得到Langmuir模型为1/Qe=1/(9.400×0.038 89)×(1/Ce)+1/0.038 89(R2=0.987)和Freundlich模型为lnQe=ln 0.000 711 2+1/0.486lnCe(R2=0.940)。相比Freundlich模型(R2=0.940),Langmuir模型(R2=0.987)能够更好地描述底泥陶粒对磷的吸附行为,这也表明磷在底泥陶粒上吸附为单层吸附,通过模型拟合计算得到底泥陶粒对磷最大吸附量为9.40 mg·g-1。一般来说,吸附主要分为3个阶段:(1)首先,磷通过液膜传递到吸附剂外表面,温度越高,膜扩散过程越快;(2)其次,扩散过程是由内扩散和外扩散共同组成,吸附速率与开始相比变慢;(3)最后,由于陶粒表面大部分被磷分子占据,表面剩余吸附位点较少,磷浓度下降且存在电荷排斥作用,吸附趋向于平衡[37]。

2.6 底泥陶粒吸附动力学过程

磷在陶粒上吸附呈现初期快速吸附、随着时间延长逐渐稳定的特点。陶粒对磷的吸附量不断增加,水体中磷趋向于结合在陶粒上。

底泥陶粒对磷的吸附动力学试验结果分别采用伪一级动力学和伪二级动力学模型进行拟合。伪一级动力学和伪二级动力学模型分别为

lg (Qe-Qt)=lgQt-k1t/2.303,

(5)

t/Qt=1/k2Qe2+t/Qe。

(6)

式(5)~(6)中,Qe和Qt分别为平衡时和t时刻吸附能力, mg·kg-1;k1为伪一级动力学平衡速率常数,min-1;k2为伪二级动力学平衡速率常数,kg·mg-1·min-1。k1和Qe的值分别由lg (Qe-Qt)对t的斜率和截距决定[38],k2和Qe的值分别由t/Qt对t的斜率和截距决定[39-40]。

伪二级动力学在吸附行为研究中应用广泛,包括许多涉及阴离子吸附的研究[41]。底泥陶粒吸附磷的伪一级动力学的R2为9.967~9.993,伪二级动力学的R2为0.820~0.956。由图6可知,伪一级动力学能够更好地符合磷在底泥陶粒上的吸附行为。计算得到磷初始质量浓度分别为0.6、1.2和2.4 mg·L-1时,伪一级动力学平衡常数分别为0.005 14、0.004 43和0.003 43 min-1。

Qe和Qt分别为在平衡时和t时刻吸附能力。

几种吸附剂对磷吸附能力的比较见表3[14,16,37,43-44]。该研究制备的底泥陶粒对磷吸附能力远远高于商品陶粒、水处理污泥陶粒、钢渣陶粒和其他条件下制备的清淤底泥陶粒,磷吸附量是镧改性沸石的近十倍,与硅藻土/沸石复合颗粒相当。这表明经过优化条件下制备的底泥陶粒是有效的水体中磷吸附剂,相较于其他吸附材料具有成本低廉的优点,同时能实现疏浚底泥资源化利用,更符合经济性原则。我国大部分河道底泥化学成分与黏土接近[42],符合制备陶粒的基础条件,可以通过添加适量Al2O3及其他助熔剂进行调节,从而制备出对磷具有高吸附性能的底泥陶粒。

表3底泥陶粒和其他吸附剂对磷吸附量的比较

Table3Thephosphorusadsorptionamountsofotheradsorbents

吸附剂吸附量/(mg·kg-1)来源文献 商品陶粒 675[43] 水处理污泥陶粒448[14] 镧改性沸石973[16] 清淤底泥陶粒1 744[43] 钢渣陶粒1 830[44] 硅藻土/沸石复合颗粒11 283[37] 底泥陶粒9 400该研究

3 结论

重污染底泥通过风干、研磨、造粒、高温灼烧制备陶粒,利用响应面分析法得到底泥陶粒制备最优条件为烧结时间为14 min,烧结温度为1 025 ℃,Al2O3添加量w为8.10%。

对制备得到的陶粒分别进行吸附热力学和吸附动力学研究,磷在底泥陶粒上的吸附更符合Langmuir单层吸附模型,伪一级动力学更适合于描述磷在底泥陶粒上的吸附随时间变化过程。通过模型拟合计算得到的底泥陶粒对磷最大吸附量为9.40 mg·g-1。

底泥陶粒对磷去除主要是通过吸附和沉淀作用。若将底泥陶粒应用于河道治理,可以降低受污染水体中磷浓度,同时可以将吸附的营养盐用于提供水生植物生长。相较于其他吸附剂,底泥陶粒价格低廉,吸附效果好,对以黏土为主要成分的疏浚底泥烧结制备陶粒进行推广应用,不仅可以解决污染底泥处置难题,还可以实现重污染底泥的资源化利用,对改善河道水质具有现实意义。