响应面法优化龙香芋酱的工艺研究

,,,

(江苏农牧科技职业学院,江苏 泰州 225300)

兴化地处长江中下游平原,土壤富含水分,特别适合龙香芋的生长。央视《舌尖上的中国》栏目让兴化龙香芋走向了全国。兴化龙香芋中淀粉含量达12.04 g/100 g,特别是鲜味氨基酸含量与氨基酸总量之比达到44%[1]。龙香芋酱是以龙香芋为主要原料酿制成的一种调味酱,和豆酱及面酱相比味更鲜。本试验研究了以兴化龙香芋为主要原料用发酵法生产龙香芋调味酱的工艺和参数,并利用响应面法对工艺参数进行了优化[2],以期为龙香芋酱的规模化生产提供理论依据。

1 材料与方法

1.1 材料及试剂

龙香芋(购于兴化垛田当地农户家中)、米曲霉3042(沂水锦润生物科技有限公司)、食盐及黄豆(均购于泰州大润发超市)等。

1.2 仪器与设备

切丁机、HPX-9052MBE恒温培养箱、EL3002电子天平(梅特勒-托利多)、蒸煮锅、不锈钢菜刀、削皮刀、砧板、不锈钢盆、烧杯、温度计等。

1.3 试验方法

1.3.1 工艺流程

选料→清洗→去皮→切丁→配料→蒸煮→摊凉→接种→制曲→加盐水→发酵→成品。

1.3.2 操作要点

1.3.2.1 选料

选用250 g左右的新鲜兴化龙香芋,要求大小均匀,形状近似球形,无病虫害。

1.3.2.2 清洗

用水将芋头清洗干净,没有泥土或其他杂质残留。

1.3.2.3 去皮

用削皮刀削去芋头表面褐色皮层,操作时需戴防护手套,以防芋头表皮引起操作人员手上皮肤过敏。

1.3.2.4 切丁及配料

用不锈钢菜刀把去皮后的龙香芋切分为1 cm3左右的芋头丁,切分后立即放进1%的盐水中护色保存。将龙香芋丁与浸泡好的黄豆瓣以12∶5的干料比混合并搅拌均匀。

1.3.2.5 蒸煮及摊凉

将拌匀后的混合物料倒入蒸煮锅内,按料水比为1∶0.3的比例加水并搅拌均匀,通入蒸汽加热至充满蒸汽后,维持蒸汽2~2.5 min后出锅[3],摊凉冷却至室温。

1.3.2.6 接种及制曲[4,5]

按总干料质量的0.8%接种米曲霉发酵剂,并混合拌匀后制曲,接种后的曲料需均匀松散地平铺在曲床上,曲厚约5 cm,制曲室内温度控制在28~32 ℃,进行通风制曲。在接种后分别在14~16 h和19~21 h进行2次翻曲,待曲料表面生长出黄绿色的孢子,有曲香时出曲。

1.3.2.7 加盐水及发酵

按总干料的90%~110%加入制醅盐水,盐水浓度在15%~20%,控制酱醪中食盐浓度约为8%。置于恒温箱中进行发酵,每天翻醅1次,控制发酵温度在35~45 ℃,发酵15~20天左右至酱醪成熟。发酵后检测酱醪中游离氨基酸态氮含量(FAN值)的变化情况。

1.4 试验设计[6]

1.4.1 制曲工艺参数的确定

制曲是让米曲霉在混合酱料中繁殖代谢,是保证龙香芋酱发酵的基本工序。通过单因素及正交试验,研究影响成品曲品质制曲时的料水比、温度和时间3个因素,以成品曲中蛋白酶的活力测定值为指标,确定制曲的最佳工艺参数。

1.4.2 发酵工艺参数的优化

预试验研究结果表明:发酵时的温度、盐水浓度和盐水用量是对龙香芋酱发酵质量影响最重要的3个因素,以龙香芋酱中游离氨基酸态氮含量(FAN值)为指标,采用单因素试验和响应面分析方法对龙香芋酱的发酵温度、盐水浓度和盐水用量3个参数进行优化,以确定龙香芋酱的最佳发酵工艺参数[7]。

1.5 指标检测方法

采用标准SB/T 10317-1999的福林法测定曲样中蛋白酶的活力[8]。

采用标准GB 5009.235-2016的酸度计法测定发酵后龙香芋酱成品中的游离氨基酸态氮(FAN)值[9]。

1.6 产品质量检测

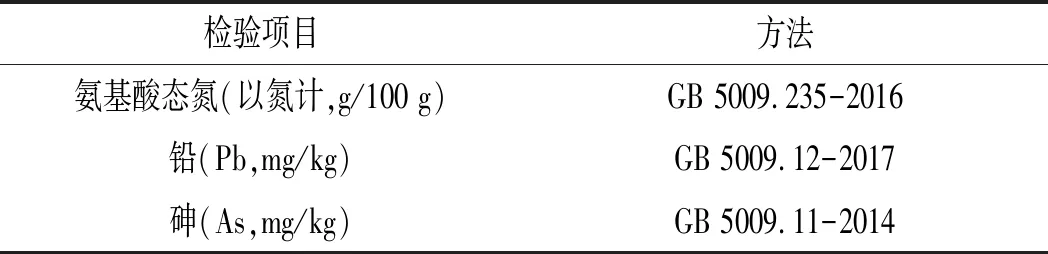

1.6.1 理化指标检测方法

根据GB 2718-2014《酿造酱》的卫生标准要求,对经试验确定的最优工艺制作的龙香芋酱进行理化指标检测,具体检测方法见表1。

表1 理化检测方法Table 1 Physical and chemical detection methods

1.6.2 微生物指标检测方法

根据GB 2718-2014《酿造酱》的卫生标准要求,对经试验确定的最优工艺制作的龙香芋酱进行微生物指标检测,具体检测方法见表2。

表2 微生物检测方法Table 2 Microbial detection methods

2 结果与分析

2.1 制曲工艺条件的确定

2.1.1 料水比的确定

取预处理好的龙香芋丁和黄豆的混合料6份,按1(1∶0.2),2(1∶0.25),3(1∶0.3),4(1∶0.35),5(1∶0.4),6(1∶0.45)的料水比加水拌料,经蒸煮、冷却后再按总干料0.8%的比例接种米曲霉后制曲。测定曲中蛋白酶的活力,研究采用不同料水比制曲时成品曲中蛋白酶活力的变化情况,见图1。

图1 料水比对成品曲蛋白酶活力的影响Fig.1 Effect of material-water ratio on the activity of finished protease

由图1可知,采用不同料水比制成曲的蛋白酶活力差距非常显著,在料水比为4(1∶0.35)时,成品曲中蛋白酶的活力在实验组中最高,因此制曲适宜的料水比初定为1∶0.35。

2.1.2 制曲温度的确定

取预处理好的龙香芋丁和黄豆混合料6份,按1∶0.35的料水比加水拌料,经蒸煮、冷却后按总干料的0.8%接种米曲霉,分别在26,28,30,32,34,36 ℃温度条件下制曲。分别测定各组曲中蛋白酶的活力,研究不同制曲温度下蛋白酶活力的变化情况,见图2。

图2 制曲温度对成品曲蛋白酶活力的影响Fig.2 Effect of koji-making temperature on the activity of finished protease

由图2可知,在不同温度下制曲,成品曲中蛋白酶活力变化较大,在制曲温度为30 ℃的条件下,实验组中蛋白酶的活力最高,所以初步确定制曲温度为30 ℃。

2.1.3 制曲时间的确定

取预处理好的龙香芋丁和黄豆混合料6份,按1∶0.35的料水比加水拌料,经蒸煮、冷却后再按总干料的0.8%接种米曲霉,在30 ℃条件下分别培养30,33,36,39,42,45 h进行制曲。测定成品曲中蛋白酶的活力,研究在不同制曲时间内成品曲中蛋白酶活力的变化情况,见图3。

图3 制曲时间对成品曲蛋白酶活力的影响Fig.3 Effect of koji-making time on the activity of finished protease

由图3可知,不同制曲时间后,成品曲中蛋白酶的活力变化较大,在制曲时间为36 h时,实验组中蛋白酶的活力最高,所以初步确定制曲时间36 h较适宜。

2.1.4 制曲最佳工艺参数的选择

以单因素试验结果为基础,选取制曲料水比、制曲温度及制曲时间3个因素的较优工艺参数,以成品曲中蛋白酶的活力为评价指标,设计L9(34)正交试验,对制曲工艺参数进行优化分析,筛选出最佳的制曲工艺参数[10],因素水平见表3,正交试验结果见表4。

表3 正交试验因素水平表Table 3 The factors and levels of orthogonal test

表4 正交试验结果Table 4 The results of orthogonal test

由表4可知,因素中对蛋白酶活力的影响大小依次是A>C>B>D,即制曲料水比>制曲时间>制曲温度>空列,根据正交试验的结果,确定龙香芋酱制曲的最优加工工艺为A2B3C2D2,即制曲料水比1∶0.35,制曲温度32 ℃,制曲时间36 h。经验证试验,用此制曲工艺参数制备的龙香芋酱成品曲料中蛋白酶的活力达924 U/g。

2.2 发酵工艺参数的优化

2.2.1 发酵温度对龙香芋酱FAN值的影响

制备龙香芋酱时,按总制曲干料与盐水1∶1的比例加入制醅盐水,盐水浓度为16%,发酵时间为18天,分别设定发酵温度为36,38,40,42,44,46 ℃,按1.3.1及1.3.2的工艺要求制备龙香芋酱并测其FAN值。

图4 发酵温度对成品酱FAN值的影响Fig.4 Effect of fermentation temperature on FAN value of finished product

由图4可知,当发酵温度为42 ℃时,FAN值接近最大值之后变化较小。因此,从经济的角度出发,选择适宜的发酵温度为42 ℃。

2.2.2 盐水浓度对龙香芋酱FAN值的影响

制备龙香芋酱时,按总制曲干料与盐水1∶1的比例加入制醅盐水,发酵温度40 ℃,发酵时间18天,分别在盐水浓度为15%,16%,17%,18%,19%,20%时,按1.3.1及1.3.2的工艺要求制备龙香芋酱并测其FAN值。

图5 盐水浓度对成品酱FAN值的影响Fig.5 Effect of brine concentration on FAN value of finished product

由图5可知,当盐水浓度为15%时FAN值最大,但对15%的食盐用量来说,盐水浓度过低,不能起到抑制杂菌的作用,龙香芋酱感官评价得到的风味和贮藏性较差;而当盐水浓度为19%时,盐水浓度过高,会抑制有益菌的生长以及酶的作用,龙香芋酱风味偏咸且香味偏淡。因此综合考虑后,制备龙香芋酱时选用浓度为17%的盐水。

2.2.3 盐水用量对龙香芋酱FAN值的影响

制备龙香芋酱时,加入浓度16%的制醅盐水,发酵温度40 ℃,发酵时间18天,分别按总制曲干料与盐水用量的比例为1(1∶0.8),2(1∶0.9),3(1∶1),4(1∶1.1),5(1∶1.2),6(1∶1.3)时,按1.3.1及1.3.2的工艺要求制备龙香芋酱并测其FAN值。

图6 盐水添加量对成品酱FAN值的影响Fig.6 Effect of additive amount of brine on FAN value of finished product

由图6可知,不同盐水添加量对龙香芋酱FAN值的影响较大,在制曲干料与盐水用量的比例为4(1∶1.1)时,龙香芋酱的FAN值最高。因此,选用1∶1.1的比例作为盐水的添加量。

2.2.4 发酵工艺参数的优化

以单因素试验结果为基础,分别选取发酵温度、盐水浓度及盐水用量中的较优工艺参数,以龙香芋酱中氨基酸态氮含量(FAN值)为评价指标,利用Design Expert 软件中的响应面试验设计法(response surface method,RSM)[11,12],对影响FAN值的发酵温度、盐水用量及盐水浓度进行3因素3水平的响应面试验,优化龙香芋酱的发酵工艺参数,因素水平编码值见表5,试验结果见表6。

表5 响应面因素水平表Table 5 The factors and levels of response surface

表6 响应面试验设计与结果Table 6 Design and results of Box-Benhnken experiment

续 表

通过对龙香芋酱的发酵工艺参数进行分析,确定了发酵温度、盐水浓度及盐水用量都是显著因素。游离氨基酸态氮(FAN值)对发酵温度、盐水浓度及盐水用量的二次回归拟合方程:

FAN值(g/100 g)=0.73+0.017A-5.000E-003B-0.022C+5.000E-003AB-1.000E-002AC+0.015BC-0.073A2-0.038B2-0.093C2。

式中:A为发酵温度,B为盐水浓度,C为盐水用量。

由表6可知,模型的P=0.0004,而失拟项的P=0.0662,说明龙香芋酱的发酵工艺条件对FAN值的影响模型与实际情况拟合程度较好,可以预测龙香芋酱的发酵工艺参数。

表7 回归方程各项的方差分析Table 7 The variance analysis of regression equation

注:Prob>F<0.05,代表研究因素为显著因素。

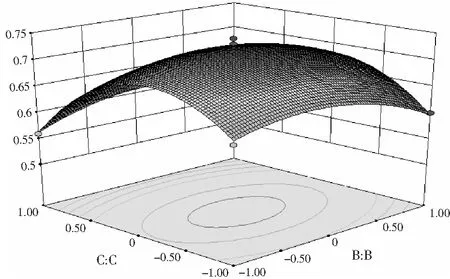

由方差分析结果可知,AB,AC和BC的交互作用都显著,响应曲面图见图7~图9。

根据龙香芋酱发酵工艺条件的试验结果和回归方程各项的方差分析,由响应面分析法优化出制备龙香芋酱的最佳工艺参数为发酵温度42.8 ℃、盐水浓度16.6%、盐水用量1∶1.12。

图7 发酵温度A与盐水浓度B的交互作用对龙香芋酱FAN值影响的响应面Fig.7 Response surface of interaction effect between fermentation temperature A and brine concentration B on FAN value of taro sauce

图8 发酵温度A与盐水用量C的交互作用对龙香芋酱FAN值影响的响应面Fig.8 Response of interaction effect between fermentation temperature A and brine dosage C on FAN value of taro sauce

图9 盐水浓度B与盐水用量C的交互作用对龙香芋酱FAN值影响的响应面Fig.9 Response surface of interaction effect between brine concentration B and brine dosage C on FAN value of taro sauce

2.2.5 验证试验

为验证优化出龙香芋酱最佳发酵工艺参数的可靠性,根据响应面优化条件验证试验设计表,见表8。

表8 响应面优化条件验证试验设计表Table 8 Response surface optimized conditions verification test design table

由表8可知,试验4的龙香芋酱的FAN值最高,因此制备龙香芋酱的最佳发酵工艺条件为发酵温度42.8 ℃、盐水浓度16.6%、盐水用量1∶1.12。

2.3 产品质量检测结果

2.3.1 感官评价结果

随机抽取20名食品生物技术专业学生对龙香芋酱的感官品质进行评价,产品呈黄褐色或红褐色,鲜艳有光泽;咸甜适口,酱香浓郁,无异味;粘稠适中,无杂质。

2.3.2 理化检测结果

理化检测结果见表9。

表9 理化检测结果Table 9 Physicochemical test results

2.3.3 微生物检测结果

微生物检测结果见表10。

表10 微生物检测结果Table 10 Microbial test results

由表9和表10可知,产品感官、理化及微生物指标均符合GB 2718-2014《酿造酱》卫生标准的要求。

3 结论

经单因素试验及正交试验,经响应面分析法优化工艺,确定了龙香芋头酱的最佳制曲工艺条件为曲料水比1∶0.35、制曲温度32 ℃、制曲时间36 h。以成品酱中的游离氨基酸态氮(FAN)含量为评价依据,经响应面优化工艺并经验证试验,确定最佳发酵工艺参数为发酵温度42.8 ℃、盐水浓度16.6%、盐水用量1∶1.12,经此工艺条件生产的龙香芋酱中的FAN值达到0.75 g/100 g。