现浇STC铺装体系施工方案对悬索桥成桥状态影响研究

沈锐利, 蒋雨骎, 张晋瑞

(1.西南交通大学 土木工程学院, 四川 成都 610031; 2.湖南省交通规划勘察设计院有限公司)

1 引言

正交异性钢桥面板具有自重轻、承载能力大等诸多优点,但工程实践发现沥青混凝土铺装在反复车载作用下病害严重,钢桥面板也常出现疲劳裂缝,常规混凝土铺装层亦是抗拉强度不足,常出现开裂现象,因此,相关单位提出了超高性能轻型组合桥面:以45 mm厚的超高韧性混凝土(Super Toughness Concrete,STC)代替传统桥面铺装层,将常规的正交异性钢桥面板转化为钢-超高韧性混凝土组合桥面系,并在其上铺设40 mm厚沥青混凝土层,STC与钢梁之间通过栓钉连接。面板上STC层的设置相当于增厚了钢面板的厚度,不仅能有效参与正交异性钢桥面的局部受力,提高其截面刚度,大幅度降低钢结构应力水平,减少钢结构疲劳开裂和铺装层病害风险,同时又能参与钢桥面的整体受力,减小钢面板厚度。目前,该组合桥面结构已在一座自锚式悬索桥——株洲枫溪大桥得到实现,实际应用表明该结构具有很好的经济性。

在大跨度悬索桥中运用该超高性能轻型组合桥面,STC浇筑规模巨大,受施工设备浇筑能力限制,必须进行分幅、分块浇筑。然而STC自身刚度相比沥青铺装要大,如不采取配重措施,依次形成强度的STC将逐步提高桥面系刚度,与钢桥面形成组合结构协同受力,使结构在STC浇筑过程中的受力状态不断变化,即施工过程的结构内力重分配,这种内力重分配最终会影响设计成桥状态(内力、线形)的实现,其影响性大小尚无相关资料可供参考。因此,该文以杭瑞高速公路上的岳阳洞庭湖大桥主桥为背景工程,利用Ansys软件建立STC铺装体系施工计算有限元模型,分析不同施工方案对悬索桥成桥状态的影响。

2 背景工程及有限元模型

2.1 工程概况

洞庭湖大桥为双塔双跨悬索桥,如图1所示,主梁采用板桁结合方案,桁高9 m,宽35.4 m。加劲梁跨径组成为(1 480+453.6) m,桥面铺装采用超高性能轻型组合桥面铺装体系,如图2所示。

2.2 有限元模型

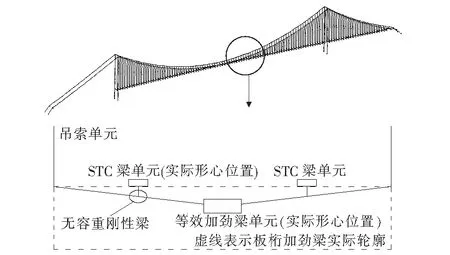

洞庭湖大桥加劲梁总长1 933.6 m,板桁结构有限元模型庞大,离散单元众多,计算效率低,因此该文建立等效模型,使其弯曲刚度、扭转刚度与实际一致。参照文献[10],对板桁加劲梁抗弯刚度、扭转刚度进行等效计算,并保证加劲梁质量分布与实际一致,建立全桥等效模型如图3所示。

图1 洞庭湖大桥结构示意图(除标高单位为m外,其余单位:cm)

图2 超高性能轻型组合桥面铺装体系示意图

图3 有限元简化模型

Ansys有限元模型:主缆、吊索使用Link10单元,桥塔、索鞍、等效加劲梁、STC使用Beam4单元;等效加劲梁以钢桁梁实际形心位置建模,对于相邻的形心不等高加劲梁,梁段间使用主从节点固结;横桥向通过刚臂将等效加劲梁与吊索连接;STC以形心建模,通过无重度刚性梁与横桥向刚臂连接,准确体现STC形心与主梁形心的空间位置关系,如图3所示;主缆锚固点和塔底采用固结约束,散索鞍处释放转动自由度,加劲梁为纵漂体系,释放纵桥向平动自由度与转动自由度。计算过程中,将每一块STC湿重的施加和形成强度后参与受力分别作为一个施工阶段,同时考虑施工过程中临时荷载变化、主索鞍顶推等客观影响因素,准确模拟STC浇筑工况。

对于悬索桥施工过程分析来说,确定结构合理成桥状态是保证施工过程计算正确性的基础。该文建立了与设计线形及内力基本一致的成桥状态计算模型(计算吊索力总和与材料净重统计差8.9 kN),并在此基础上开展后续研究,以增量的方式分析各施工方案对成桥状态的影响。

3 STC浇筑方案

超高性能轻型组合桥面结构在中国尚无系统规程,设计和施工都需做多方案比较。该项目STC纵桥向浇筑范围长1 934.7 m,横桥向宽33.5 m,对于规模如此巨大的STC现浇工程,分块浇筑时,不同浇筑长度、浇筑顺序和施工配重量决定了施工过程中钢桁梁刚度、线形的变化和内力分配情况,最终对成桥状态产生影响。

确定单次浇筑长度时,应主要考虑设备浇筑能力、施工成本等客观因素,过大或过小的分块没有实际的操作意义,每块现浇区域控制在单幅300 m范围比较合理,全桥需分12块完成。因此,该文不作浇筑长度影响性分析,仅基于该分块方案对无配重条件下的不同顺序浇筑,以及合理顺序条件下的不同配重量浇筑两大类方案进行比较,探究合理施工方案。

3.1 无配重浇筑

无配重分块浇筑STC,可以节省配重物资、工期等各类成本,但通过不同顺序进行浇筑,钢梁逐步下挠至成桥线形的过程中,依次形成强度的各块STC将逐步提高桥面系刚度,与钢桥面形成组合结构协同受力,限制钢梁变形,引起结构受力变化,最终影响设计成桥状态的实现。

该节通过有限元计算,以加劲梁成桥线形和STC成桥内力为分析对象,研究3种不同浇筑顺序(方案)的影响性大小。3种方案分别为:方案1:跨中至两岸、方案2:两岸至跨中、方案3:设置合理后浇段,如图4所示。

注:x、(x)、[x]分别表示方案1、2、3的浇筑顺序。

图4 STC分块及浇筑顺序

3.1.1 3种方案结果比较

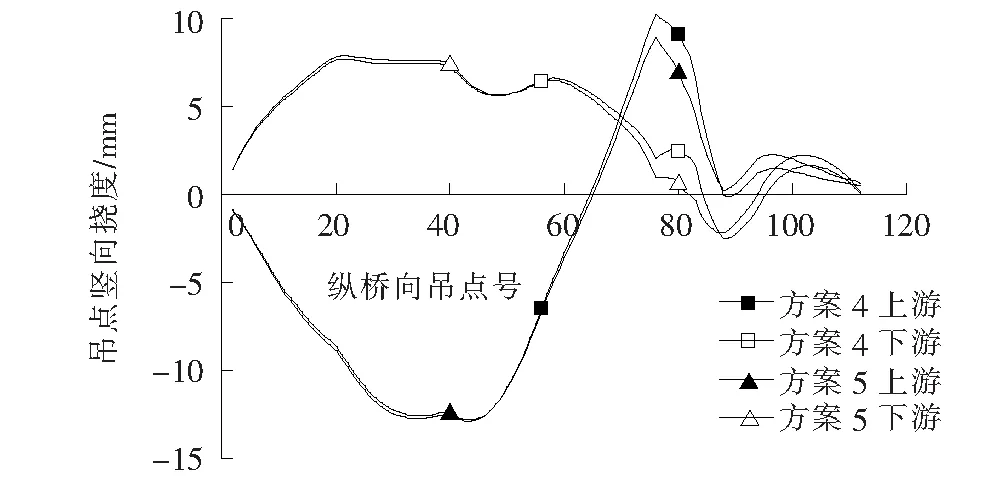

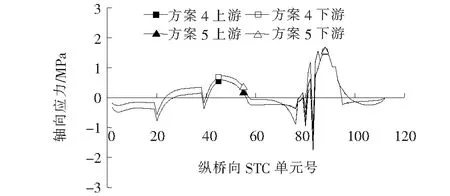

各施工方案下,上下游各吊点挠度如图5所示,上下游桥面铺装层STC层的轴向应力如图6所示。其中吊点号对应全桥113根吊索,单元号对应纵向114个STC梁单元,两者编号均为岳阳至君山方向。

注:该文所有吊点挠度图所示数值,均已扣除“STC不参与施工过程受力的成桥挠度值”。

图5 上、下游各吊点挠度值

图6 上、下游STC轴向应力

由图5、6可知:

(1) 方案1:将STC分幅从主跨跨中往两岸逐块浇筑,先形成强度的部分提高了桥面系刚度,限制钢梁变形,导致成桥加劲梁发生不可恢复扭转,相比设计状态,主跨上游高程值偏低,下游偏高,主跨上、下游最大高差2.1 cm,出现在跨中区域,君山边跨钢梁扭转现象不明显。在君山桥塔区域,上、下游STC拉应力较大,上游最大值达到3.986 MPa,下游达到2.779 MPa。

(2) 方案2:相比设计状态,仍然是上游高程值偏低,下游偏高,主跨上、下游最大高差1.8 cm,出现在跨中区域,边跨钢梁扭转现象不明显。然而边跨先浇STC拉应力值整体达到1.6 MPa以上,桥塔区域上、下游STC拉应力值进一步变大,上游最大值达到5.953 MPa,下游达到4.790 MPa。

(3) 方案3:将君山桥塔区域作为后浇段,相比设计成桥状态,仍然是主跨上游高程值偏低,下游偏高,跨中上、下游高差最大,达到2.0 cm,边跨钢梁扭转现象不明显。值得注意的是,相比方案1与方案2,方案3推迟了君山桥塔区STC参与受力的时间,有效降低了STC拉应力,上游最大值为2.746 MPa,下游最大值仅为1.537 MPa。

3.1.2 改良方案

将君山桥塔区域作为后浇段虽然有效降低了该区域成桥拉应力,但分幅浇筑时,上游STC先形成强度,与组合结构协同受力,下游STC湿重作用于桥面后,上、下游因此而存在较大的应力差。现场如果能突破施工设备最大单次浇筑能力的限制,实现该区域上、下游同步浇筑(方案4),如图7所示11号块,就能有效避免上、下游STC应力大、差值大的问题。若现场施工能力无法满足该区域一次浇筑的要求,也可以考虑将该后浇段横桥向分两块完成,即缩小后浇段单次浇筑规模(方案5),如图7所示[11]、[12]号块。

图7 STC分块及浇筑顺序(单位:m)

图8、9反映了施工方案4、5下加劲梁上下游的挠度差和STC铺装层的轴向应力。

图8 上、下游各吊点挠度值(改良方案)

图9 上、下游STC轴向应力值(改良方案)

由图8、9可知:① 方案4不但有效降低了该区域STC的最大拉应力值,仅为1.542 MPa,也成功消除了上、下游STC应力差;② 方案5结果与方案4相当。

通过方案1~5的比较可以得到无配重浇筑方案的推广性结论:一般区域可按照从跨中往两岸的顺序,上、下游分幅、分块浇筑;君山桥塔区域必须作为后浇段,且要求上、下游同步浇筑,现场可根据最大单次浇筑能力设置后浇段规模,或将后浇段适当进行横向分块。

3.2 配重浇筑

无配重施工决定了钢桁梁线形将随着STC荷载的增加而不断变化,因此早强STC的刚度无法避免参与施工作用。如果浇筑STC前通过配重使钢桁梁提前接近成桥线形,则可从另一个角度降低分幅、分块浇筑STC对成桥状态的影响。该节分全桥区域的部分配重(方案6)、局部区域的合理配重(方案7)、全桥区域全配重(方案8)3种方案进行计算分析。

3.2.1 方案6:全桥区域部分配重

方案6为全桥钢桥面板上预加载STC层重量(STC自重),然后在STC分块浇筑过程中,通过等代替换的方式,随着STC湿重的施加而逐步卸载对应配重,使STC施工过程中钢桁梁线形始终保持不变,避免形成强度的STC参与受力。

基于无配重浇筑施工计算结果,合理设置后浇段可以有效减小君山桥塔区域STC成桥内力,因此,方案6以方案3浇筑次序为基础分析成桥状态。

3.2.2 方案7:局部区域合理配重

基于无配重浇筑施工分析结果,可以发现不配重条件下无论采取何种浇筑顺序,对一般区域STC成桥内力影响不大,该项目只需针对君山桥塔区域采取相关浇筑措施,避免成桥大应力即可。因此,综合上述各方案分析成果,方案7仅对局部区域合理配重,即先不配重浇筑一般区域STC,再对恰当位置进行适量配重,完成君山桥塔区域STC浇筑,以降低其成桥拉应力值。经过一系列方案研究,选择图7所示区域进行线荷载配重,重量为50 kN/m。

3.2.3 方案8:全桥区域全配重

方案8将各梁段上对应的二期恒载重量作为等效荷载进行桥面预压,使STC在成桥线形下完成替换荷载浇筑,施工全过程钢桁梁呈设计成桥线形且保持不变,形成强度的STC不参与组合桥面结构的受力,此方案也避免了由不同浇筑顺序带来的影响。

3.2.4 结果分析

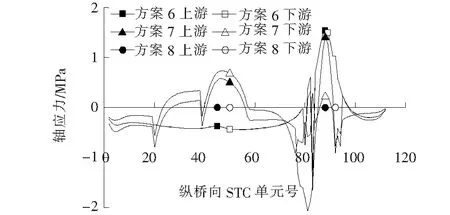

方案6~8上、下游各吊点挠度值如图10所示,STC轴向应力值如图11所示。

图10 上、下游各吊点挠度值

由图10、11可知:

(1) 方案6:当钢桥面板预加载STC层重量进行荷载替换浇筑施工时,相比设计成桥状态,全桥钢梁已无扭转现象,绝对高程最大差值仅为5.6 mm,上、下游STC成桥拉应力基本相等,君山桥塔区域最大值为1.539 MPa。

图11 上、下游STC轴向应力值

(2) 方案7:相比设计成桥状态,方案7主跨钢梁上、下游存在2.0 cm高差,全桥STC拉应力处于较小状态,君山桥塔区域最大值仅为1.398 MPa。相比方案6全桥区域部分配重方案,两者最终成桥状态差别不大,但配重量由9 520 t降至1 680 t,配重范围从1 933.6 m减少至336 m,大量节约了配重成本。

(3) 方案8:该方案上、下游成桥线形逼近设计状态,钢梁不存在扭转现象,亦有效避免了STC成桥内力的存在。然而,洞庭湖大桥二期恒载达到18 000 t以上,通过预压实现成桥线形所需配重过大,可操作性、经济性、工期都面临巨大的挑战。

4 分析与结论

对STC铺装体系不同浇筑方案的有限元模拟表明:采用不同浇筑顺序、分块方式和配重方案对钢桁梁成桥线形有一定影响,对STC成桥内力状态影响较大。

(1) 对于无配重浇筑方案,配重物资、人力、工期等各类成本小,但分幅、分块现浇STC必须选择合理顺序,设置后浇段并控制规模,将STC成桥内力控制在要求范围内,但钢梁成桥时无法避免扭转,上、下游高差约2 cm。

(2) 对于部分配重方案,若在全桥桥面预加载STC层重量,可有效避免钢梁扭转,上、下游STC拉应力很小且基本相等。若仅在君山桥塔区域分幅浇筑前进行局部配重,主跨加劲梁存在扭转,STC最大拉应力仅1.398 MPa。两种方案对最终成桥状态的影响差别不大,但局部区域配重方案在成本上有明显优势。

(3) 对于二期恒载全配重方案,最终成桥线形逼近设计状态,不存在钢梁扭转现象,亦不影响STC成桥内力。然而配重量达到18 000 t以上,提前通过配重实现成桥线形的可操作性、经济性较差。

综上所述,洞庭湖大桥STC现场浇筑时,推荐无配重浇筑方案,将君山桥塔区STC留至最后一次性浇筑完成,提前分块时要注意控制好该后浇段规模;亦可按照局部区域合理配重浇筑方案,先完成一般区域的浇筑,再对要求位置进行合理配重,最后完成君山桥塔区域的分幅浇筑。