双级时效对7020铝合金挤压板材组织与性能的影响

王 操,屈玉石,张 潇,王丽萍,杨 波,刘 欢

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

近年来,随着轻量化材料概念的提出与推广,7020铝合金作为7xxx系铝合金中具有典型代表的可热处理强化中强铝合金,因其具有质量轻、强度高、金属成型性强及可焊接性等优异性能而被广泛用于航空航天、轨道交通等领域[1]。

一般而言,7xxx系铝合金通常为可热处理强化铝合金,其常见热处理工艺流程一般为,固溶-淬火-时效强化。时效处理则是7xxx铝合金成型后进行强化的一道重要工序,通过不同的时效处理制度,改变铝合金第二相的脱溶序列进而调控合金材料的微观结构以满足用户的不同需求。

目前,Al-Zn-Mg-Cu合金主要时效处理工艺有,自然时效、单级时效、双级时效及过时效等时效制度。而Al-Zn-Mg-Cu合金型材的有关时效热工艺对其综合性能影响的微观组织影响机理尚缺乏比较系统的研究[2]。本文采用室温拉伸性能实验、显微组织观察、宏观断口形貌观察等试验,研究双级时效对7020铝合金的性能与组织的影响机理,以改善该合金热处理制度。

1 试验材料与方法

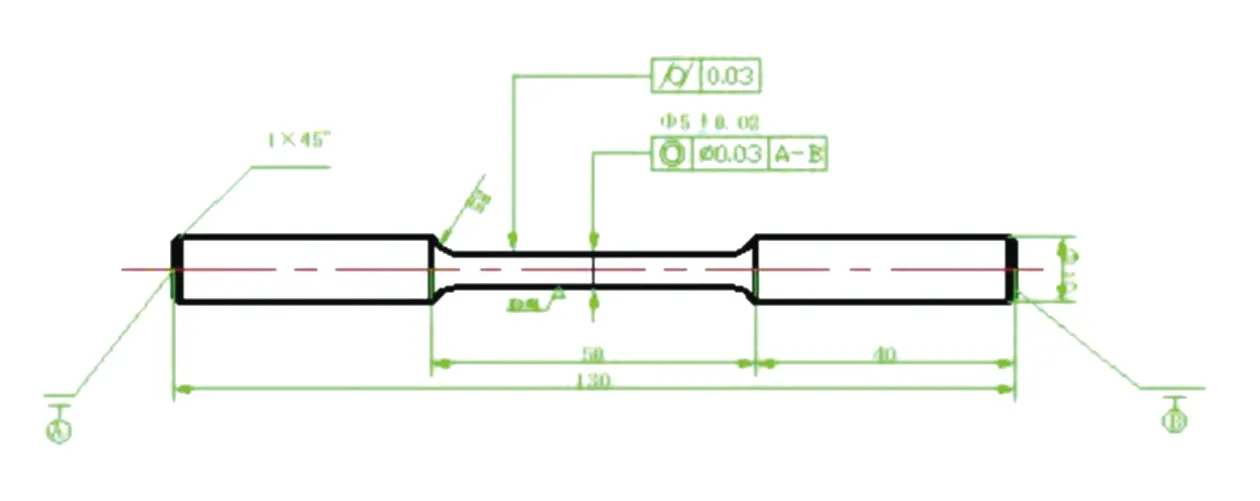

试验所用材料为辽宁忠旺集团生产的7020铝合金15 mm厚挤压板材,其化学成分(质量分数,%)为Zn 4.50,Mg1.25,Cu 0.12,Mn 0.34,Cr 0.21,Ti 0.04,Zr 0.16,Fe 0.11,Si 0.05,Al余量。固溶处理制度为470℃×1 h,固溶后经室温水淬,双级时效试验采用正交实验进行,试验工艺见表1和表2。室温拉伸性能测试试样如图1所示,试样沿板材挤压方向切取,小棒试样平行区域标距长度为50 mm,外径5 mm。拉伸速率2 mm/min。每个时效制度结果取3个拉伸数据的平均值。

图1 室温拉伸性能测试试样Fig.1 Room temperature tensile test specimen

序号初时效温度/℃初时效时间/h终时效温度/℃终时效时间/h19071501321058160143120917015

表2 L9(34正交设计表)

2 试验结果

2.1 常温拉伸性能

表3为7020铝合金先进行470℃×1h固溶后进行正交实验,正交试验后进行常温力学拉伸试验。为分析不同影响因素对综合力学性能的影响程度,分别对其进行极差分析结果如表4、表5和表6。K1、K2、K3分别代表3个水平下的实验结果之总和,k1、k2、k3为各个水平下试验结果的平均值。R为k1-k3中最大值与最小值之差,称之为极差[3]。通过表4、表5、表6可以看出,材料屈服强度、抗拉强度影响因子重要性排序为:终时效温度>初时效温度>终时效时间>初时效时间;材料伸长率影响因子重要性排序为:终时效温度>初时效温度>初时效时间>终时效时间。综上所述,制度8为正交试验最佳双级时效制度。

表3 7020铝合金常温拉伸性能

表4 屈服强度极差分析表

表5 抗拉强度极差分析

表6 伸长率极差分析

2.2 宏观组织观察

图2为7020铝合金经过不同时效制度后的拉伸断口形貌。由图2中图(a)和图(b)可知,制度1和制度2后断口宏观形貌为斜断口,断面与最大正应力方向呈45°角,断口表面较粗糙,中心裂纹源较粗大,缩颈不明显;图(c)~图(i)中拉伸断口断裂处具有明显的颈缩现象,其中,图(c)、图(g)和图(i)裂纹扩展区及裂纹形成区较小,剪切断裂区较大。

(a)制度1;(b)制度2;(c)制度3;(d)制度4;(e)制度5;(f)制度6;(g)制度7;(h)制度8;(i)制度9图2 7020铝合金不同时效制度后拉伸断口形貌Fig.2 Tensile fracture morphology of 7020 aluminum alloy after different aging

2.3 显微组织观察

图3为7020铝合金挤压板材经过不同热处理工艺后,垂直于挤压方向的微观组织形貌。从图3中可以看出,挤压后的板材晶粒呈长条状,并伴有再结晶晶粒,制度1、制度2和制度3状态下组织再结晶晶粒具有长大现象,材料屈服强度、抗拉强度逐渐降低,伸长率逐渐升高;制度4~制度9状态下,再结晶长大现象不明显,晶粒细长且晶界间弥散分布细小第二相。

第二相的弥散分布程度可以从微观上反映出合金不同种类时效处理后,其抗拉强度、屈服强度及伸长率存在一定差异;固溶处理470℃×1h后对材料进行不同制度人工双级时效,合金的抗拉强度、屈服强度及伸长率存在明显差异。这是因为合金在固溶处理后呈过饱和状态,在初时效过程中,过饱和固溶体开始析出,形成细小密集的G.P.区,为后期终时效过程中第二相形核做了准备;时效温度为150℃温度以上时临界尺寸下的G.P.区重新回溶,达到临界尺寸的G.P.区作为过渡相的形核核心开始长大,由于初时效过程中(120℃)形核析出大量的G.P.区,所以后期析出过度相数量较多、细小弥散分布。

(a)制度1;(b)制度2;(c)制度3;(d)制度4;(e)制度5;(f)制度6;(g)制度7;(h)制度8;(i)制度9图3 7020铝合金挤压板材经不同热处理工艺后微观组织形貌Fig.3 Microstructure morphology of 7020 aluminum alloy extruded sheet after different heat treatment processes

3 分析与讨论

固溶淬火后形成的Al-Zn-Mg(7xxx)系铝合金过饱和固溶体在室温条件下状态不稳定,在一定的温度下过饱和固溶体发生脱溶过程(即第二相析出),时效析出的不同阶段将会形成原子偏聚区、亚稳相和稳定的第二相等[3]。沉淀析出强化作为7xxx铝合金的主要强化机制,其时效过程中的时效析出序列为,过饱和固溶体-G.P.区-过渡相-稳定相[4]。合金时效过程中析出相的尺寸、数量及弥散分布程度将直接影响材料的屈服强度及抗拉强度。合金经固溶处理后,在初时效阶段,合金主要析出相为G.P.区。在此温度下进行时效,温度越高,时效时间越长,G.P.区数量越多,在此期间,由于第二相主要为G.P.区,其相较软,位错滑移机制主要为切过机制,随着初时效温度的升高,时间的延长,材料的抗拉强度及屈服强度有所降低,伸长率大幅度提高。同时,在进行终时效期间时临界尺寸下的G.P.区原子会部分重新固溶,临界尺寸之上的G.P.区将有所长大[5]。150℃以上温度进行时效时,临界尺寸之上的G.P.区将作为析出强化相的形核核心,低温时效时使G.P.区回溶后所形成的过饱和固溶体中溶质原子将再次以时效析出相析出。终时效析出第二相较硬,位错滑移机制改为绕过机制,材料屈服强度及抗拉强度有所提高,同时伸长率有所下降。由此,初时效时的时效温度与时效时间的长短将决定G.P.区的数量与弥散程度。

4 结论

(1)材料屈服强度、抗拉强度影响因子重要性排序为,终时效温度>初时效温度>终时效时间>初时效时间;材料伸长率影响因子重要性排序为,终时效温度>初时效温度>初时效时间>终时效时间;

(2)正交实验获得最优双级时效工艺为120℃×8h+150℃×15h;

(3)合金经过120℃×8h+150℃×15h后,其断口裂纹扩展区较小,材料韧性较好,微观组织均匀且在其晶界处均匀弥散分布细小第二相。