商用车传动轴振动问题分析

李海建,徐海军,梁金玲

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

在后桥传动系统的振动中,有很大一部分是由于传动轴的振动引起的。传动轴的振动影响整车的舒适性,人坐在车内可以明显的感受到传动轴对地板的振动。传动轴的振动不仅影响整车舒适性,还对传动轴零件的耐久产生不利的影响。比如十字轴轴承烧蚀,中间支撑橡胶开裂,中间支撑支架开裂,更为严重的就是使得与传动轴连接的变速箱或者后桥零件出现故障[1]。本文针对某商用车在售后市场反馈地板振动过大,人耳噪声过大等问题进行研究,初步判断为传动轴振动过大引起的。本文针对传动轴振动噪声过大的问题进行了优化分析

1 传动轴振动原因分析

传动轴作为高速旋转件,如果传动轴动不平衡量过大,那么在高速旋转的时候传动轴由于离心力的作用就会发生弯曲振动,这对整车的舒适性能是极为不利的。如图1所示,传动轴一阶振动主要来源于传动轴自身的不平衡,而二阶振动则是由于传动轴之间采用了不等速万向节。不等速万向节在传动过程中会出现转速和扭矩的波动,不等速万向节产生的附加弯矩按照周期180°的正弦波变化,附加弯矩忽大忽小的变化很容易产生和它相连接的零件的振动[2]。为了尽量减少传动轴不等速万向节产生的振动,必须在设计初期就使得传动轴的当量夹角比较小。导致传动轴振动过大的因素还有传动轴临界转速不符合设计要求;传动轴与变速箱连接的法兰或者与后桥差速器连接的法兰径向跳动比较大,不符合设计要求;发动机输出的扭矩波动与传动轴的弯曲模态耦合;中间支撑在怠速的时候上、下刚体振动会引起起步振动。这些都是需要在传动轴的设计过程中需要解决的问题。

图1 后桥传动系统

2 影响传动轴振动因素的计算校核

2.1 传动轴残余不平衡量值的确定

根据ISO 1940《旋转设备动平衡标准》规定,汽车传动轴平衡精度等级为G40,对应的G取值40,但是由于我国汽车技术的高速发展以及城市道路的改善,对汽车高速性能的要求越来越高。因此目前主机厂推荐采用G16平衡品质等级。在传动轴总成装配完成后,必须做动平衡检测,在传动轴轴管上焊接平衡块,减小剩余不平衡量到满足要求的范围内。残余不平衡量值计算公式如下:

式中,G表示平衡精度(mm/s);ω表示角速度(rad/s);Uper表示许用不平衡量(g·mm);M 表示传动轴质量(kg);其中(r/min)。

本文所研究的传动轴最高转速n=6 000 r/min,质量M=9.8 kg代入(1)式中得到传动轴的残余不平衡量值Uper=254.6 g·mm,每端许用不平衡量值Uper/3=85 g·mm在传动轴轴管上焊接平衡块如图2所示,使得传动轴动不平衡量满足设计要求。

图2 传动轴焊接平衡块示意图

2.2 传动轴当量夹角的分析与优化

2.2.1 传动轴当量夹角计算

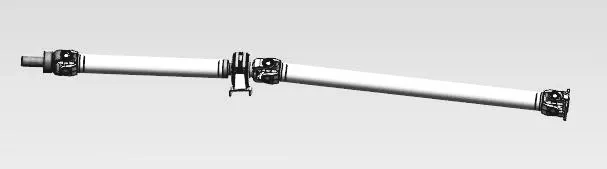

本文研究车型的传动轴为多段式传动轴结构如图3所示,它由三个万向节连接(三万向节传动轴如图4所示,Ⅰ表示输入轴,Ⅱ表示中间传动轴,Ⅲ表示主传动轴,Ⅳ表示输出轴)。对本文研究车型传动轴的当量夹角进行计算分析避免由于当量夹角过大导致转速波动过大的问题。按照以往的经验当量夹角θe必须小于3°。利用公式(2)对本文研究车型的当量夹角进行计算[3]。

图3 传动轴布置结构示意图

图4 三万向节传动轴示意图

式中:θ1表示输入轴与中间传动轴轴线夹角(deg);θ2表示中间传动轴与主传动轴轴线夹角(deg);θ3表示中间传动轴与主传动轴轴线夹角(deg);τ1表示顺着传动轴旋转方向中间传动轴与主传动轴的轴线构成的平面与输入轴和中间传动轴轴线所构成的平面的夹角(超前为正,滞后为负)(deg);τ2表示顺着传动轴旋转方向输出轴与主传动轴的轴线所组成的平面与中间传动轴和主传动轴的轴线所构成平面的夹角(超前为正,滞后为负)(deg);ψ1表示顺着传动轴旋转方向中间传动轴输出端万向节叉轴线与中间传动轴输入端万向节叉轴线的夹角(超前为正,滞后为负)(deg);ψ2顺着传动轴旋转方向主传动轴输出端万向节叉轴线相对与输入端万向节叉轴线的夹角(超前为正,滞后为负)(deg)。

本文所研究传动轴参数如下:θ1=0.828 deg,θ2=4.298 deg,θ3=1.654 8 deg,τ1=-87.671 7 deg,τ2=-39.117 0 deg,ψ1=0 deg,ψ2=0 deg 代入公式(2)求得传动轴的当量夹角θe=4.542 8 deg。本文计算的当量夹角已经超过了经验值3 deg。这会造成传动轴的振动过大,从而影响整车的NVH性能,所以必须对其进行硬点优化。

2.2.2 传动轴当量夹角优化

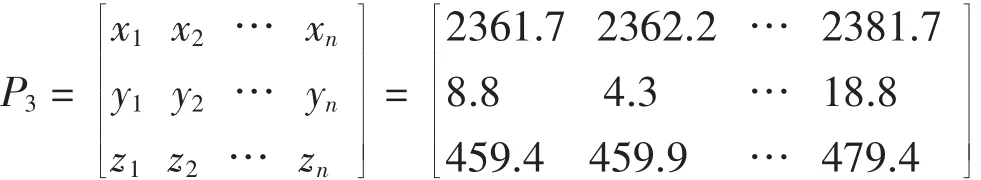

从已知的传动轴布置硬点计算得出θe=4.542 8°,数值大于设计要求3°,需要调节硬点将当量夹角θe降低。通过经验分析,调整第二个万向节点P3的X、Y和Z方向坐标值对传动轴的当量夹角θe的影响较大,所以只须通过调节第二万向节点P3基本就能找出最优的当量夹角θe。

将第二方向节点P3的坐标做成一个矩阵,X坐标点的变化范围设置为±10 mm,每0.5 mm取一个数值,同理,Y坐标点的变化范围设置为±5 mm,Z坐标点的变化范围设置为±10 mm,每0.5 mm取一个数值;则P3的坐标点值形成了数组:

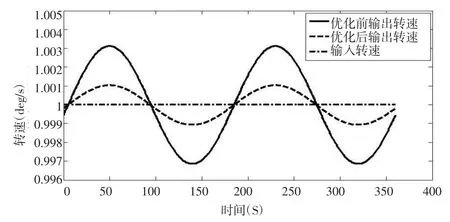

将P3数组逐个代入当量夹角θe计算公式中求出θe值最小时P3的硬点坐标。经过优化后的当量夹角θe=2.660 1 deg符合设计要求。利用UG运动仿真软件计算传动轴当量夹角优化前后的扭矩波动变化,如图5所示可以看出优化后传动轴的扭矩波动量降低了66.67%。证明对传动轴当量夹角的优化对降低传动轴的扭矩波动是有效的。

图5 传动轴转速波动图

2.3 临界转速计算

传动轴一阶旋转频率与传动轴自身的弯曲模态一致时传动轴发生共振破坏。这时候的转速称为临界转速。如果传动轴在临界转速附近运转,那么轴很可能断裂,甚至破坏变速箱、驱动桥。所以设计传动轴时候应该使其有足够的临界转速。

式中:nk为传动轴临界转速(r/min);L为传动轴长度(mm);D 为传动轴管的外径(mm);d为传动轴管的内径(mm)。

2.4 中间支撑对传动轴振动的影响

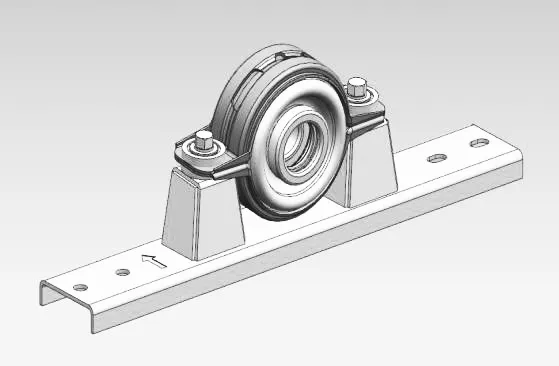

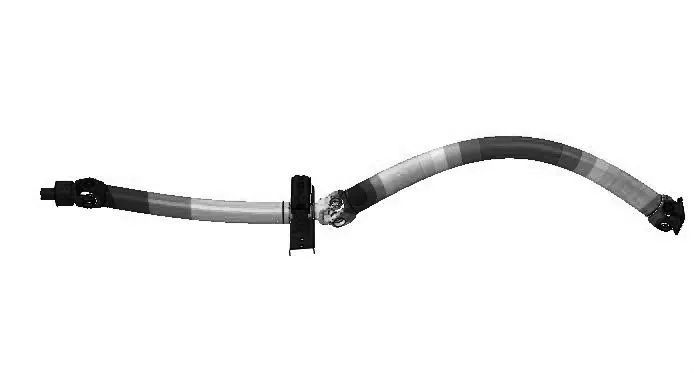

用三个万向节或四个万向节将轴分段时,用中间支撑轴承来支撑传动轴的中间部位。通常用球轴承来支撑轴,并通过橡胶等弹性体装在车身或车架上如图6及图7所示。中间支撑的主要作用:补偿传动轴的安装误差和汽车运行中由于发动机的运动以及车架的变形而导致传动轴的位移使其运动的时候可以自动寻找旋转轴线,隔绝传动轴产生的振动向车身传递。

图6 中间支撑结构示意图

图7 中间支撑安装示意图

根据系统隔振理论可知。激励频率ω和系统的固有频率 ωn满足 ω/ωn>条件,隔振系统才真正起作用,要追求更好的隔振效果那就需要ω/ωn值越大[4]。但是由于中间支撑也起到限位的作用,因此它的刚度不可能设计得无限小这就导致了实际应用时ωn也不可取值过小,而造成传动轴运动稳定性变差的问题。而且当ω/ωn上升到一定值后,振动传递率的减小趋于平缓,因此中间支撑频率在一个合理的范围内就能满足要求。中间支撑的固有频率可按下式计算[5]:

式中:f为中间支撑固有频率(Hz);c为中间支撑橡胶弹性元件的径向刚度(N/mm);m为中间支撑承受的质量(kg)。

本课题研究的车型的传动轴中间支撑橡胶刚度c=24 N/mm,所承受的质量为m=2 kg,代入公式(4)算得f=17.43 Hz,为了使中间支撑有比较好的隔振效果需要中间支撑的固有频率尽量避开发动机常用频率。本文研究的车型的怠速为750 r/min,对应传动轴的转速为905.797 1 r/min,对应其二阶振动频率为30.19 Hz,由隔振理论支撑刚度符合隔振要求。

2.5 传动轴的弯曲模态

传动轴的弯曲模态频率要求比轴工作范围内的第一阶振动频率高10%,否则传动轴的不平衡会引起整个轴系的振动。特别是对驱动桥旋转轴的转速比较高的情况,这种振动更容易产生。传动轴一阶振动频率的计算公式如下:

式中:f为传动轴的一阶模态(Hz);n为发动机的转速(r/min);i为变速箱传动比。

本课题研究车型的发动机最高转速n=6000r/min,变速箱五档传动比i=0.828代人公式(5)计算得到传动轴一阶振动频率为120.8 Hz.所以传动轴一阶弯曲模态应该大于133 Hz。本文研究车型的传动轴的弯曲模态由CAE分析计算值为204 Hz如图8所示,传动轴弯曲模态符合设计要求。

图8 传动轴一阶弯曲振型

3 试验验证

通过对影响传动轴振动因素进行了校核,对不符合设计要求的部分进行了优化使得传动轴的振动明显减小实测噪声结果表明传动轴的振动噪声关键点位置噪声值从63.28 dB变成了53.24 dB降低了10 dB如图9所示,主观感受传动轴的振动明显改善。

图9 传动轴振动噪声试验结果

4 结论

通过对故障车型的传动轴进行优化分析及试验验证总结出解决传动轴振动问题的方法:

(1)提高传动轴残余动不平衡量的精度等级到G16平衡品质等级对传动轴的一阶振动是有利的。

(2)控制传动轴的当量夹角在3 deg以内可以减小传动轴的扭矩波动可以改善传动轴的振动问题。

(3)传动轴在设计阶段必须保证其临界转速符合设计要求以避免发生共振。

(4)用三个万向节或四个万向节将轴分段时,用中间支撑轴承来支撑传动轴的中间部位,中间支撑的橡胶激励频率ω和系统的固有频率ωn必须满足ω/ωn>条件,隔振系统才真正起作用。

(5)传动轴的弯曲模态频率要求比轴工作范围内的第一阶振动频率高10%,否则传动轴的不平衡会引起整个轴系的振动。