基于BP神经网络的高速开关阀多级电压控制策略

刘 浩 赵丁选 张祝新 王立新 樊晓璇

(1.吉林大学机械与航空航天工程学院, 长春 130025; 2.燕山大学机械工程学院, 秦皇岛 066044)

0 引言

液压系统具有时变性、大惯性、高度非线性、无法获得精确的数学模型等特点[1-2], 这些都制约着液压系统控制的精确性。在高精度液压系统中,大多采用伺服阀与比例阀,但两者不仅价格昂贵,且无法应用于空间紧凑的安装场合。高速开关阀是一种启闭特性快、价格低廉、体积较小、重复精度高的电液数字阀[3-5],通过控制流量离散化可实现伺服阀、比例阀同等控制效果[6]。提高液压系统控制精度的主要方法有提升高速开关阀动态特性[7-9]和设计更先进的控制算法[10]。国内外学者针对这两个方向进行了大量的研究。向忠等[11]通过减小衔铁质量,提出ε型衔铁的理论模型,提高了阀芯的动态响应;卡特彼勒公司研制了一种响应频率高达500 Hz的高速开关阀;孔晓武[12]将线圈拆为均匀几股并联在一起,同样起到了提高工作响频的作用;高钦和等[13]提出采用PWM-PFM联合调制,可以有效补偿高速开关阀的死区与饱和区的流量损失;贺娟等[14]将脉宽调制技术应用于液压缸位移控制中,同样利用了反馈补偿的方式对高速开关阀动态响应不足所导致的控制误差进行修正。

本文提出一种多级自适应电压激励与BP神经网络联合控制策略,通过建模与仿真、搭建实验平台进行实验论证。

1 多级自适应电压激励策略

1.1 结构与工作原理

图1为HSV型两位三通型高速开关阀,该阀用球阀代替锥阀并去掉复位弹簧。当脉冲信号变为高电平时,电磁阀线圈通电,电磁力克服供油球阀所受的进油口压力,分离销、供油球阀、回油球阀向右运动,停靠至阀座密封座面中,此时进油口P与工作油口A相通,回油口T与工作油口A处于断开状态;当脉冲信号为低电平时,电磁阀处于断电状态,供油球阀受液压力作用向左运动,最终停靠在阀座密封座面上,此时进油口P与工作油口A处于断开状态,回油口T与工作油口A二者相通。

图1 高速开关阀结构简图Fig.1 Brief diagram of high-speed switch valve structure 1.电磁铁 2.回油球阀 3.球阀阀座 4.分离销 5.供油球阀

1.2 数学模型构建

高速开关阀的电-机转换数学模型为

(1)

式中U——激励电压

I——流经线圈电流x——阀芯位移

R——等效电阻L(x)——等效电感

空载条件下,对高速开关阀建立运动学方程[15]

(2)

式中Fs——液动力f——摩擦力

m——阀芯与衔铁总质量

ps——进油口压力

A——球阀截面积

c——粘性阻尼系数

线圈内瞬态电流可以表示为

(3)

式中It——瞬态电流

Ii——初始电流

由式(1)、(3)可推导出高速开关阀开启、闭合滞后时间[16-17]

(4)

(5)

式中tod——开启滞后时间

Lo——开启时等效电感

tcd——关闭滞后时间

Lc——关闭时等效电感

Io——临界开启电流

Ic——临界关闭电流

由式(4)、(5)可以得出,当高速开关阀开启时,激励电压越高,电流越大,开启滞后时间越短;当高速开关阀关闭时,激励电压越低,电流越小,关闭滞后时间越短。由式(2)、(4)、(5)可以得出,较高的激励电压、较大的电流、较小的进油口压力都可以缩短开启时间;较低的激励电压、较小的电流、较大的进油口压力都可以缩短关闭时间。此外,高速开关阀工作时反复受较高的电压持续激励,内部线圈温升极快,这将降低高速开关阀的使用寿命与可靠性。其中,线圈热功率计算式为

(6)

式中P——线圈热功率ti——采样时间

1.3 驱动电路设计

图2是高速开关阀的PWM驱动电路,其工作方式为:单片机输出PWM控制波形经过光耦隔离电路,保护了单片机端口,之后经过一个反相器,使PWM波形极性翻转,驱动MOSFET工作在饱和与截止区,从而输出控制电压,控制电压经过RC滤波,最后通过由运算放大器组成的功率放大电路,为高速开关阀提供控制电压,当需要不同幅值电压时,通过调整输入PWM波的占空比即可,表1为不同占空比下的输出电压。

图2 PWM控制电路Fig.2 PWM control circuit

占空比/%电压/V101.7012010.4673016.8014023.1785029.6576036.1977043.2258051.7829060.393

图3为负电压控制输出电路,为高速开关阀关断时提供反向电压,该电路工作原理如下:当单片机向光耦隔离电路的Vin端口输入低电平,电路导通,此时电阻R2与R4进行分压,MOSFET导通输出电源电压,然后通过运算放大器组成的反向电路,从而输出负电压,其中R5与R6电阻相等。

图3 -48 V输出电路Fig.3 Output circuit of -48 V

1.4 基于电流、压力反馈的自适应电压激励策略

当前,成熟的高速开关阀驱动策略主要为单电压激励与双电压激励。但两种驱动策略下高速开关阀的动态特性较差,降低了液压系统的控制精确性,且耗能较高、温升快,缩短了开关阀的使用寿命。本文在单电压激励与双电压激励两种激励策略的基础上,提出自适应多级电压激励控制策略:接入较高的激励电压U1,加快阀芯启动过程;阀芯到位后,接入较低的维持电压U2,使开关阀处于开启状态;高速开关阀关闭前接入反向高电压U3,加快阀芯关闭过程。其中,U1、U2并非定值,而是随着进油口压力的变化而随时修正的,选取合理的U1、U2是实现该驱动策略的关键。

外部输入信号为PWM信号,当控制器检测到信号上升沿时,由压力传感器采集的压力选取对应的激励电压U1并接入回路,线圈内电流迅速上升。当电流达到开启电流阈值时,阀芯启动,同样由压力传感器采集的压力选取对应的维持电压U2并将其接入回路,理论上U2应略高于关闭电流阈值与等效电阻的乘积。当信号转为下降沿时,接入反向激励电压U3,当电流下降至关闭电流阈值时,阀芯开始关闭,接入0 V电压,高速开关阀处于关闭状态,直至下一个信号周期中上升沿,流程如图4所示。

图4 自适应电压激励控制策略工作流程图Fig.4 Flow chart of adaptive voltage excitation control strategy

1.5 系统建模、仿真与结果分析

为了探究自适应电压激励策略中高速开关阀的动态特性,搭建了该驱动策略下的仿真模型,参数如表2所示,仿真平台为AMESim,仿真模型如图5所示。

表2 高速开关阀结构、仿真参数Tab.2 High speed switch valve structure and simulation parameters

图5 自适应电压激励策略仿真模型Fig.5 Simulation model of adaptive voltage incentive strategy

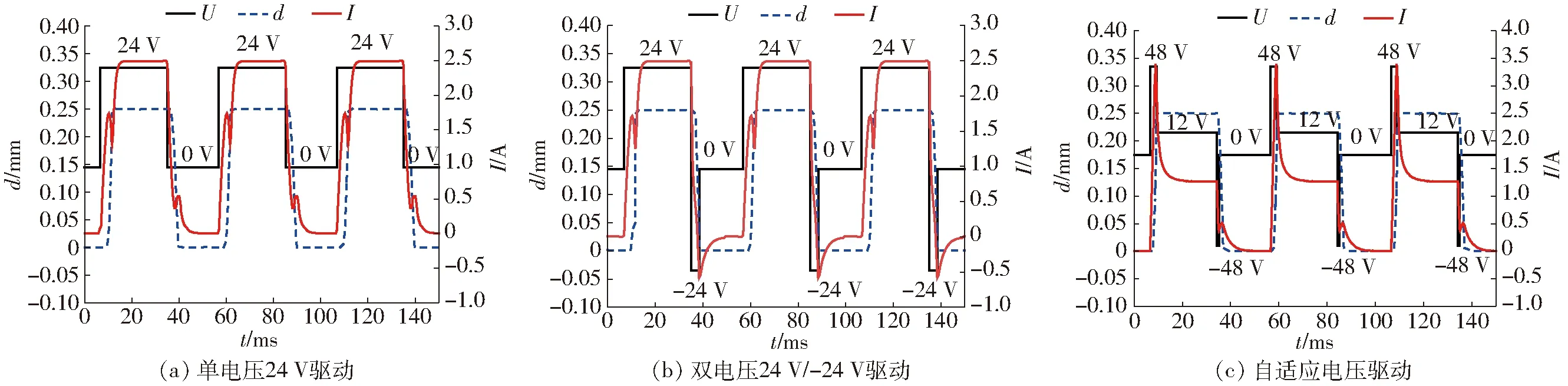

首先对高速开关阀分别进行单电压24 V驱动、双电压24 V/-24 V驱动、自适应电压驱动,输入占空比为60%、频率为20 Hz的PWM控制信号,液压系统中溢流阀压力设置为20 MPa。在自适应电压驱动策略中,为了保证阀芯可以完全开启闭合,由式(1)、(5)进行计算,切换至维持电压的触发电流设为2.5 A,由反向电压切换至0 V电压的触发电流设为0.4 A。仿真得动态特性如图6所示。

图6 阀芯动态特性Fig.6 Dynamic characteristics of valve images

由图6可得,与传统单电压驱动策略相比[13],双电压驱动策略有效缩减了开关阀关闭滞后时间[14-15]。这是由于反向24 V驱动电压加快了线圈内电流下降速度,使其迅速下降至阀关闭电流阈值,关闭滞后时间缩短。

自适应驱动策略在双电压驱动策略的基础上,提升了高速开关阀的动态特性。开启滞后时间降至0.7 ms,这是因为较高的驱动电压会加快线圈内电流上升速度,电流迅速达到开启电流阈值。开启时间缩至2.2 ms,较高的电压激发出更大的电流,电磁力的增大加快了阀芯开启过程。关闭滞后时间降至0.4 ms,在接收到驱动信号下降沿前,由于维持电压已有效降低了线圈内电流,在阀关闭前电流下降的幅值减小,此外,-48 V电压也加快了电流下降的速度,所以关闭滞后时间大幅缩短,阀芯闭合总时间降至1.7 ms。在系统压力为20 MPa的前提下,基于图6b、6c中电流曲线与式(6),计算得双电压24 V/-24 V驱动策略下线圈热功率为27 W,而在自适应多级电压驱动策略下,热功率仅为8.5 W,降低了68.5%。

2 BP神经网络整定PID控制策略

对于时变性高、被控对象复杂的液压系统,传统PID控制无法保证系统的控制精度与稳定性,利用BP神经网络的在线学习能力实时整定控制参数,实现PID参数的最优组合,进而提高了系统的稳定性、精确性。

2.1 BP神经网络结构

采用梯度搜索技术[18-19],沿位移期望值与实际值之差e的反梯度方向不断改变权值与阈值,直至e达到极小值的优化计算过程即BP神经网络的学习过程。本文采用结构为4-5-3的3层神经网络(图7),输入神经元分别为位移设定值、位移实际值、偏差、单位;输出神经元分别为KP、KI、KD。网络输入层的输入可表示为

(7)

隐含层输入与输出分别为[20]

(8)

f(·)——隐含层神经元活化函数

图7 BP神经网络结构Fig.7 BP neural network structure

隐含层神经元的激发函数取正负对称的sigmoid函数

f(x)=tanh(x)=(ex-e-x)/(ex+e-x)

(9)

神经网络输出层输入和输出分别为

(10)

式中g(·)——输出层神经元活化函数

实验中,以液压缸为被控对象、位移为调整参数,上位机设定液压缸位移,由位移传感器实时采集液压缸实际位移。将BP神经网络整定PID控制算法作为子程序加入到控制程序中,以PWM调制作为调节手段控制高速开关阀的开启与闭合,并辅以多级自适应电压激励策略,实现对液压缸位移的精确控制。控制结构如图8所示。

图8 多级自适应电压激励与BP神经网络联合控制策略Fig.8 Combined control strategy of multistage adaptive voltage excitation and BP neural network

设定被控对象的近似数学模型为

其中

a(k)=1.2(1-0.8e-0.1k)

(11)

2.2 联合控制策略仿真与实验

设定惯性系α=0.04,学习效率η=0.28,权重初始值设定为[-0.5,0.5]间的随机数,输入信号为rin(k)=1.0。所得阶跃响应曲线如图9所示。

图9 阶跃跟踪曲线Fig.9 Step tracking curves

根据图5的仿真模型对液压缸位移进行仿真,并根据图8中的控制原理搭建实验平台(图10)。首先,设定溢流阀压力为20 MPa,由额定流量为2 mL/r的齿轮泵(电机转速为3 000 r/min)驱动液压缸运行(液压系统流量基本恒定),分别采用传统PID控制策略与联合控制策略对液压系统进行驱动,实验结果如图11所示;随后,将蓄能器压力调至30 MPa,由蓄能器内油液直接驱动液压缸运行(变流量液压系统),分别采用传统PID控制策略与联合控制策略对液压系统进行驱动,实验结果如图12所示。

图10 实验系统实物图Fig.10 Physical map of test system 1.压力传感器 2.连接块 3.换向块 4.位移传感器

图11 恒压系统液压缸位移误差Fig.11 Displacement error of hydraulic cylinder in constant pressure system

图12 变压系统液压缸位移误差Fig.12 Displacement error of hydraulic cylinder in variable pressure system

由图11、12(图中ΔS为位移误差)可以得出,无论采用哪种控制策略,变流量、变压力系统(即蓄能器供油至液压缸)位移误差均大于恒流量、恒压液压系统的液压误差。多级自适应电压激励与BP神经网络联合控制策略,恒流量液压系统液压缸位移误差在-0.3~0.3 mm之间,变流量液压系统液压缸位移误差控制在-0.5~0.5 mm之间,控制精度大幅提升。

3 结束语

提出了一种多级自适应电压激励驱动策略,阀芯开启、关闭时间分别降至2.2、1.7 ms,线圈热功率下降了68.5%,与双电压驱动策略相比,阀芯动态特性大幅提升。设计了一种通过PWM调制、可输出0~60 V之间任一电压的驱动电路。利用BP神经网络的在线学习能力,实时对PID参数进行整定,实现了液压缸位移的精确控制。在该联合控制策略下,恒流量液压系统液压缸位移误差在-0.3~0.3 mm之间,变流量液压系统液压缸位移误差控制在-0.5~0.5 mm之间。