高温电加热处理对贝氏体钢与U75V钢闪光对焊接头组织与性能的影响

王振伟,许鸿吉,王 赫

(1.中铁山桥集团有限公司,河北 秦皇岛 066205;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)

为满足铁路日益增长的运输要求,国内铁路正朝着高速、重载方向发展。目前,国内时速160 km以下线路的辙叉广泛使用合金钢组合辙叉,其心轨采用高耐磨性、高强韧性的贝氏体钢整体锻造成型,并与其后叉跟轨拼接而成,大大提高了辙叉的使用寿命。缺点是结构采用组装拼接,整体性较差,列车通过时产生振动,影响平顺性。同时,拼装结构不利于温度应力的传递,且联结螺栓易疲劳而影响辙叉使用寿命。作为新一代合金钢辙叉,心轨与其后钢轨宜采用焊接方式,消除螺栓联结造成的缺陷,提高辙叉整体性。贝氏体合金钢辙叉和U75V钢轨因耐磨性能好、抗剥离、抗波浪形磨耗以及综合使用性能优良而得到了广泛应用[1-5]。但是,在无缝线路的建设中需要对贝氏体合金钢辙叉与U75V钢轨进行焊接,而贝氏体钢与U75V钢的焊接是涉及2种热物理性能和焊接性能均相差悬殊的异种材料的连接问题。贝氏体钢较低的含碳量使其具有良好的焊接性;而U75V钢含碳量高,一般为0.6%~0.8%,淬硬倾向大,焊接性能很差,焊接时热影响区易产生淬硬组织而脆化。因此,焊接异种钢轨时需进行焊后热处理。

与其他焊接方法相比,闪光对焊由于加热时间短,焊接过程不需要填充金属,冶金过程简单,焊接热影响区小,因此容易获得质量较高的焊接接头。而且闪光焊既能用于工厂焊接长轨,又能采用焊轨列车在现场进行钢轨或辙叉的焊接,所以在世界各国无缝线路的连接中都得到了广泛的应用[6-7]。为了确保贝氏体合金钢辙叉与U75V钢轨闪光焊接头的性能,闪光焊后一般均对接头进行中频感应正火处理,但在实际生产过程中,由于受空间位置的限制,中频感应正火在贝氏体合金钢辙叉和U75V钢轨现场焊接时无法使用。为保证接头的焊接质量,本文采用线圈式电热毯加热设备进行了焊后高温电加热处理。

1 试验材料及试验方法

1.1 试验材料

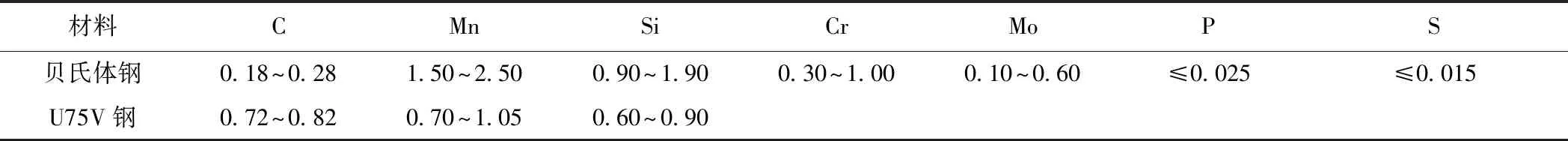

试验材料选用60 kg/m U75V钢和贝氏体钢,试件长度为600 mm,其化学成分和力学性能分别见表1和表2。

表1 试验材料的化学成分 %

1.2 试验方法

1.2.1 闪光对焊工艺试验

贝氏体合金钢辙叉与U75V钢轨在GAA100/580辙叉闪光焊机上进行闪光对焊试验,焊后采用线圈式电热毯加热设备对焊接接头进行高温电加热处理,处理工艺参数为加热温度800 ℃,保温时间15 min。

表2 试验材料的力学性能

1.2.2 力学性能试验

1)拉伸试验:按TB/T 3120—2005《AT钢轨焊接》标准规定,拉伸试验在WE-30液压万能试验机上进行。

2)冲击试验:冲击试验按TB/T 3120—2005标准规定,采用10 mm×10 mm×55 mm的标准冲击试件,试验设备为JB-30B冲击试验机。

3)静弯试验:按TB/T 3120—2005标准规定,静弯试验在JW-300静弯试验机上进行,支座间距1 m。

1.2.3 组织分析与硬度测试

采用4X1型光学显微镜观察高温电加热处理前后接头各区的金相组织,并对处理前后的接头分别在HRC-150A试验机上进行洛氏硬度试验。

2 试验结果及分析

2.1 拉伸及冲击试验

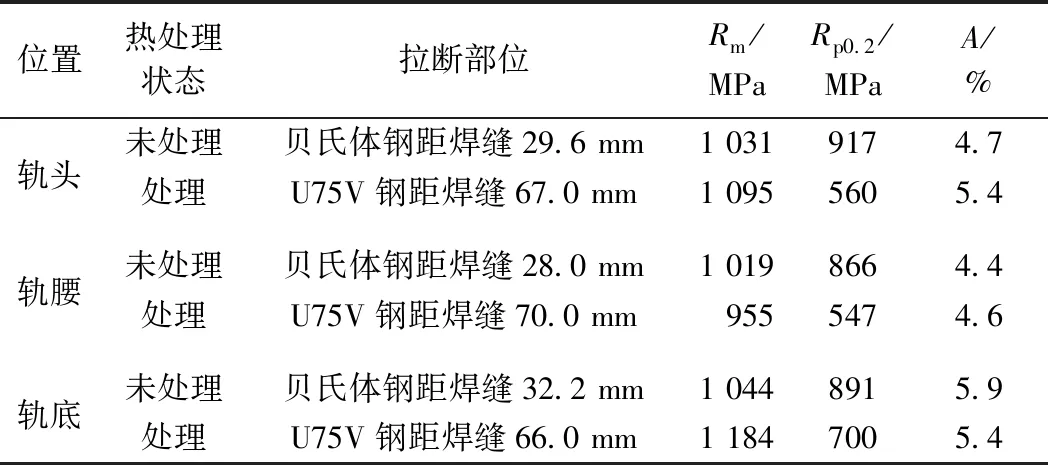

拉伸试验结果见表3,可以看出,经高温电加热处理后贝氏体钢与U75V钢闪光对焊接头的轨头和轨底抗拉强度有明显提升,而轨腰略有降低;同时接头塑性得到改善;但断裂位置明显不同,在处理前接头断裂位置为贝氏体钢侧,在处理后接头断裂位置为U75V钢侧母材位置,这与中频感应正火处理后接头断裂位置相同,说明利用线圈式电热毯加热设备对贝氏体钢与U75V钢焊接接头进行焊后高温电加热处理是可行的,并且性能满足TB/T 3120—2005标准要求[8]。

表3 贝氏体钢与U75V钢闪光对焊接头拉伸试验结果

冲击试验结果见表4,可以看出,经高温电加热处理后试件各位置的冲击吸收功有明显提高。由此可见,在贝氏体钢辙叉施工过程中,先进行闪光对焊,然后采用线圈式电热毯加热设备进行高温电加热处理,可以消除焊接过程带来的接头性能下降的影响,使焊缝两侧的热影响区冲击韧性重新恢复到母材水平,明显提高了接头的力学性能。

表4 贝氏体钢与U75V钢闪光对焊接头冲击试验结果

2.2 静弯试验

经高温电加热处理后,贝氏体钢与U75V钢闪光对焊接头静弯破断载荷达到 2 010 kN,挠度38 mm,满足TB/T 3120—2005标准要求。

2.3 金相试验

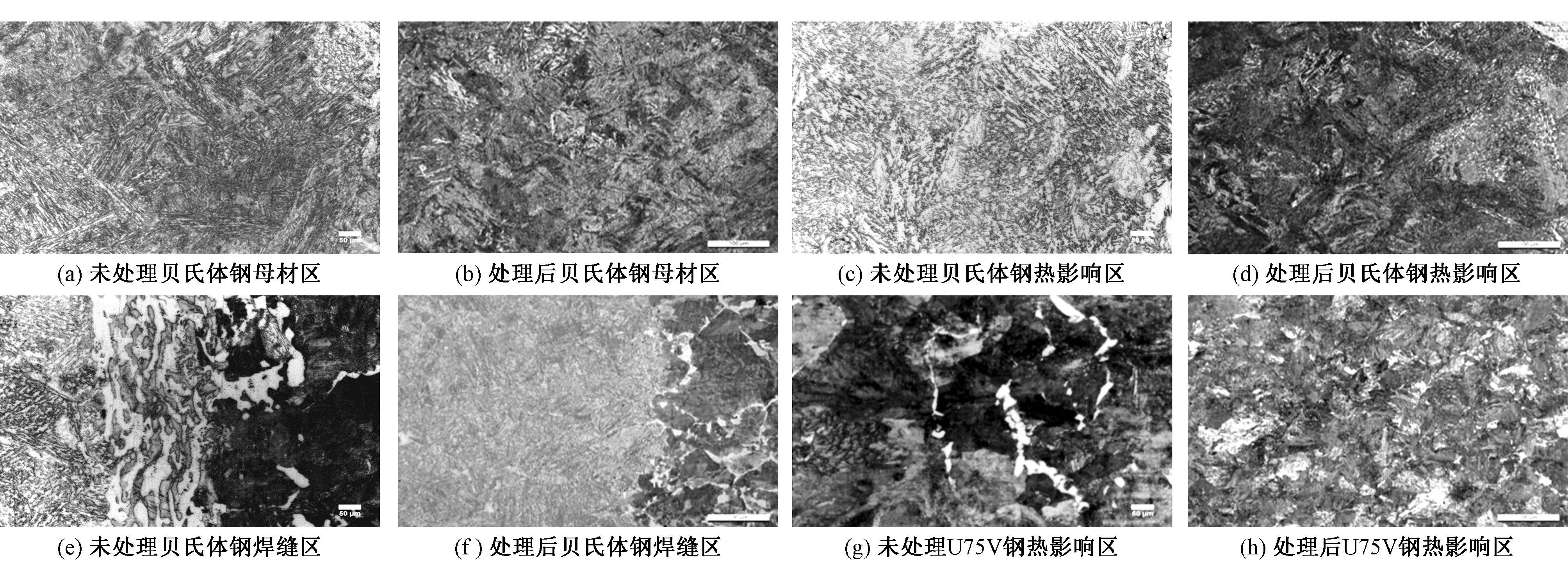

图1 高温电加热处理前后贝氏体钢与U75V钢闪光对焊接头各区显微组织

U75V钢的金相组织为珠光体。贝氏体钢与U75V钢闪光对焊接头的各区显微组织见图1。可以看出,图1(a)和图1(c)中未处理贝氏体钢母材区和热影响区为交替排列的黑色粗大板条束贝氏体铁素体组织,同时奥氏体晶界处碳化物析出较多。这是由于在未发生奥氏体转变的组织中,含碳量较低的贝氏体铁素体板条并未完全溶解,但含碳量较高的残余奥氏体薄膜分解成细小的碳化物并聚集到晶界处,该细小碳化物的存在成了变形中的启裂源,严重降低了组织的冲击韧性。将接头加热到800 ℃并保温15 min处理后,贝氏体钢母材区和热影响区显微组织见图1(b)和图1(d),可以看出,贝氏体铁素体板条束尺寸变得细小,同时晶界处碳化物析出明显减少,这也提高了组织的冲击韧性,但部分区域还存在粗大的贝氏体铁素体板条。图1(e)中未处理贝氏体钢焊缝区为粒状、条状贝氏体铁素体束和粗大块状珠光体混合组织,这是由于焊缝处相当于进行了一次高温塑性变形过程,焊缝再结晶温度较高,奥氏体晶粒长大,而且冷却后奥氏体转变成珠光体团尺寸也会比较粗大[9]。图1(f)为热处理后贝氏体钢焊缝区显微组织,可知焊缝发生了重新奥氏体化过程,随后的冷却过程在高温停留时间短,所得的晶粒尺寸细小且分布比较均匀。图1(g)中未处理U75V钢热影响区珠光体团尺寸较大,在经高温电加热处理后,见图1(h),珠光体团尺寸明显减小,晶粒细化,铁素体析出较少,组织更加致密。

2.4 硬度试验

图2 高温电加热处理前后贝氏体钢与U75V钢闪光 对焊接头硬度分布

贝氏体钢与U75V钢异种钢焊接接头的洛氏硬度分布见图2,每隔5 mm打一个点,其中GT是轨头硬度分布曲线,GY是轨腰硬度分布曲线,GD是轨底硬度分布曲线。从图2(a)容易看出,U75V钢侧轨头和轨底硬度较为平缓,变化不大,在-20~-15 mm处出现软化区,轨头软点硬度26HRC,软化区宽度约5 mm。轨腰母材硬度明显偏低,这是由于钢轨焊后残余应力大小依次是轨腰、轨底、轨头,轨腰受较大的垂直方向残余拉应力,故硬度偏低。贝氏体钢侧在0~25 mm内(热影响区)硬度波动较大,轨腰最高硬度43.5HRC;贝氏体钢侧在20~30 mm处出现软化区,轨头软点硬度28HRC,软化区宽度约10 mm;贝氏体钢侧母材平均硬度约37HRC~38HRC。从图2(b)可以看出,经高温电加热处理后,U75V钢侧硬度分布较平缓,硬度在20HRC~30HRC之间;贝氏体钢侧在0~20 mm内波动较大,轨头出现了约15 mm宽度的软化区,软点硬度约为20HRC,轨头母材平均硬度约为36HRC,根据标准软点硬度应不小于母材硬度的80%,可知贝氏体钢侧软点硬度偏低,这是由于高温电加热处理时加热温度低,使得焊接接头奥氏体化未能充分进行,高温电加热处理后的贝氏体钢热影响区还存在宽化的贝氏体铁素体板条,导致硬度偏低。通过对高温电加热处理前后接头的硬度进行对比,发现经高温电加热处理后,U75V钢侧原软化区硬度有所提高,而硬度偏高的热影响区的过热区硬度下降,并基本与母材硬度持平;贝氏体钢侧原软化区消失,在接头附近又出现新的软化区且软点硬度偏低。

3 结论

1)经高温电加热处理后的贝氏体钢与U75V钢闪光对焊接头具有良好的静弯性能,其静弯载荷和扰度均远高于标准规定。

2)贝氏体钢与U75V钢闪光对焊接头的焊缝区组织为贝氏体+珠光体+铁素体,贝氏体钢侧热影响区为板条贝氏体和粒状贝氏体的混合组织;U75V钢侧为珠光体和铁素体的混合组织。接头经高温电加热处理后焊缝和热影响区晶粒细化,力学性能得到改善。

3)处理前接头最高硬度出现在热影响区,焊缝处硬度最低且存在软化区,高温电加热处理能明显改善接头硬度分布。

4)经高温电加热处理后,焊接接头的拉伸和冲击性能均得到一定程度改善,满足标准要求,特别是冲击性能得到了显著提高。