加工中心主轴锥孔严重损伤简易修复方法

张 强

(山西平阳重工机械有限责任公司,山西侯马 0 430020)

0 引言

公司一台DMU1O3V 立式加工中心在进行工件铣外圆工序时,出现异常尖叫声后操作工紧急停车,手动恢复到安全区域检查,发现工件外圆断续加工,刀柄在主轴锥孔内能够晃动,主轴锥孔口部有严重挤压损伤。操作工人害怕因设备损坏受到公司设备部门处理,就利用手持风砂轮对主轴锥孔损伤部位进行打磨,插入刀具后加工工件精度基本丧失,不能满足工艺要求后申请公司设备维修部门修理。

1 现场检查

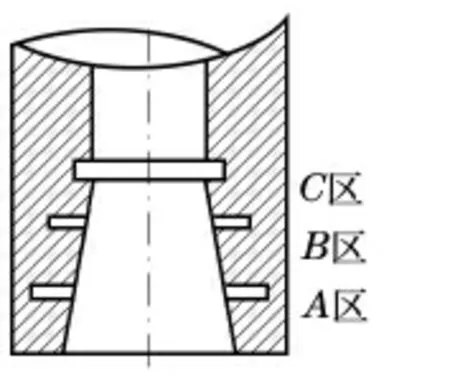

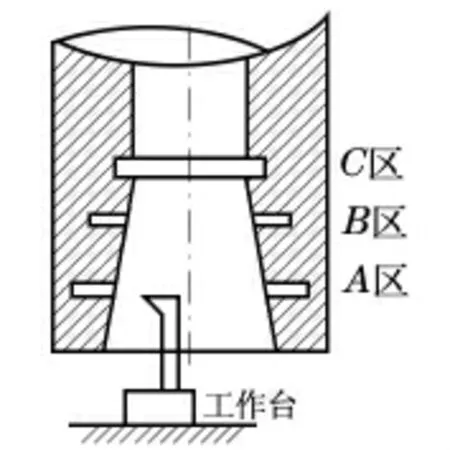

(1)主轴锥孔内部结构如图1 所示。

(2)主轴锥孔底部到孔内(Z 轴方向)13 mm 左右、深度1 周(1~2)mm 不均匀砂轮打磨痕迹。

图1 主轴锥孔内部结构

(3)主轴拉爪锁紧、松开功能正常,拉爪无断裂。

(4)主轴精度检测。①L=30 mm时,主轴径跳0.02 mm,主轴端跳0.005 mm;②L=300 mm 时,主轴径跳0.7 mm,主轴端跳0.01 mm。

(5)主轴检验棒锁紧后,用力来回推能明显感觉到锥柄在锥孔内晃动。

(6)损伤及打磨部位是几乎整个A 区。

2 原因分析

(1)锥孔底部损伤应该是刀柄与主轴锥孔之间发生高速相对位移、摩擦造成的。

(2)造成位移的原因是拉爪机构拉力不足没有拉紧、拉爪断裂损坏、拉钉与拉爪配合过长不紧密、刀柄外部有异物造成拉爪没拉到位或者没拉正,等等。

(3)通过现场仔细观察拉爪松开后内部磨损痕迹情况判断,应该与拉钉、拉爪有密切关系,确认拉爪完好,最后认为可能问题出在拉钉上。

(4)过排查链式刀库所有刀柄发现有两把刀柄的拉钉出现松动,其中一把松动严重的正是出现故障时所使用的刀柄。

(5)操作工利用风砂轮打磨损伤部位又对主轴锥孔造成二次伤害。

3 查阅资料,市场询价

(1)公司设备维修能力有限,不能及时制定出维修方案。

(2)查阅设备出厂随机资料获知该主轴为电主轴,主轴锥孔与电机转子是一体。

(3)联系设备生产厂家得到答复是主轴无法修复,只能更换整个主轴,且供货周期10~12 周,价格10 万元左右。

(4)互联网查阅资料获知,可利用主轴锥孔研磨机修复主轴锥孔,电话联系后告知不能上门服务(因公司在内陆地区,距离较远),需将设备主轴拆解下来邮寄到对方公司,维修费1 万元左右。将设备主轴锥孔损伤情况告知对方后,答复损伤太严重,修复可能性不大。

(5)互联网查阅资料获知,《机床主轴锥孔简易修复方法》一文中提到可利用固定的刀柄、砂纸条,与主轴配合旋转达到研磨修复主轴锥孔的目的。但此方法不适合该故障的修复,修复的量有限。

4 主轴锥孔修复思路

临摹《机床主轴锥孔简易修复方法》一文的主轴锥孔修复方法,采用将内螺纹车刀固定在工作台上,伸入主轴锥孔内将损伤部位车削掉,制作一个孔套采用过盈配合方式镶入其中,再用内螺纹车刀加工其锥度,保证与刀柄配合严密,恢复设备主轴精度。

5 制定方案

(1)将上述修复思路告知工艺技术人员后,协助提供加工刀具、夹具,制定孔套的加工工艺。

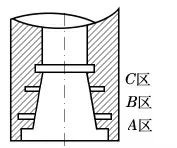

(2)将主轴锥孔A 区损伤区域沿X,Z 轴方向车削成圆柱孔,如图2 所示。

(3)制作如图3 所示孔套,材料40cr 或45#调质。

(4)将孔套镶入图2 孔内,之后与刀柄配合精车7∶24 锥孔,直至刀柄锥面与锥孔配合严密。

图2 圆柱孔

图3 孔套

6 修复实施

(1)查阅资料JT40 主轴锥孔半锥角为8.297 145°。

(2)按照图3 要求加工孔套,制作完成后放入冷冻箱,-20 ℃,2 h 以上。

(3)如图4 所示,用平口虎钳将内螺纹车刀(公司自制,四方刀柄)垂直工作台锁紧,虎钳与工作台T 形槽平行且固定在工作台中央区域。

(4)根据刀具情况实时调整主轴转速,利用内径千分尺以及深度尺,按照图2 要求车削主轴锥孔。加工过程中要严密观察刀具稳定、主轴运转情况,防致对主轴再次造成伤害。

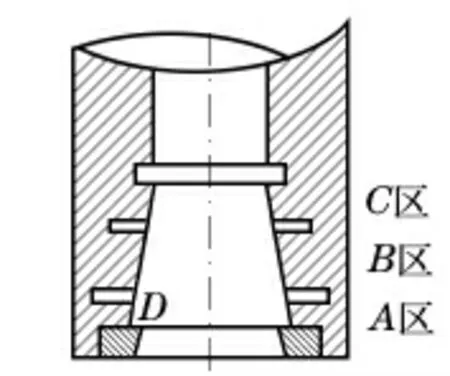

(5)确认主轴锥孔及孔套尺寸符合图2 和图3 要求后,将储存于冷冻箱的孔套强行装入主轴锥孔,保证孔套的上表面及侧面与主轴锥孔完全接触。安装完成后锥孔、孔套如图5 所示。

图4 垂直工作台锁紧

图5 锥孔、孔套

(6)启动主轴,转速5 r/min。

(7)移动设备X,Z 轴,将刀尖接近主轴锥孔A 区无打磨区域的一点,如图5 中D 点,直至刀尖与锥孔接触,设此点为工件原点。

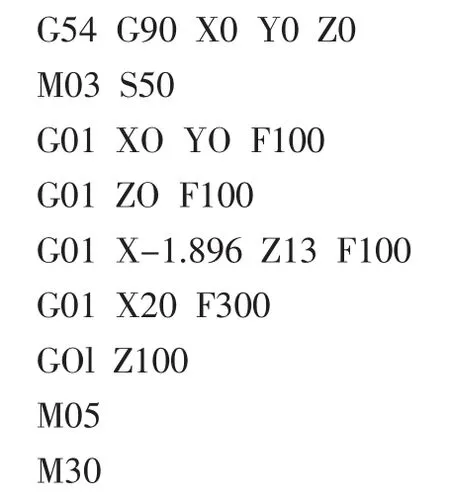

(8)编制车削锥度加工程序。

(9)通过不断平移工件坐标系(改变X 轴的坐标值),执行上述程序配合主轴检验棒检测主轴精度,最终测得精度结果:L=300 mm 时,主轴径跳0.01 mm,主轴端跳0.005 mm。

(10)用400 号砂纸抛光主轴锥孔孔内及底部,主轴检验棒检测精度无变化。

(11)执行手动换刀、自动换刀程序,动作灵活、无卡顿。

(12)试切工件,精度能满足工艺要求。

7 方案特点

(1)无需拆解主轴,无需维修机械工具。

(2)维修周期短,共需半天时间。

(3)维修费用低廉,所需部件全部自制。

(4)对维修人员、操作人员要求较高,需要熟悉设备操作、编制程序、夹具使用。

8 后期使用效果

该设备主轴锥孔采用此方法修复至今一年多,主轴手动、自动换刀灵活,锥孔内侧基本无磨损,加工工件能够满足工艺要求,可以说基本恢复了该设备主轴几何精度,保证设备的正常运转。