甲酸钠绿色制备技术开发与应用

李仁军

1.概况

中盐安徽红四方股份有限公司(以下简称中盐红四方公司)根据中国盐业集团有限公司合肥化工基地产业发展规划,在合肥市循环经济示范园区内投资建设一个具有国际先进、国内领先的现代化化工园区。一期建设有合成氨系列的煤化工项目、离子膜烧碱+糊树脂+保险粉系列氯碱化工项目、吡咯烷酮系列精细化工项目及配套的公用工程等。其中,在东区采用多元料浆气化、宽低温变换、低温甲醇洗和液氮洗净化、低压氨合成工艺技术,建设了30万吨/年合成氨生产装置,在西区建设了5.5万吨/年甲酸钠装置。

在28万吨/年合成氨生产装置原设计中,液氮洗净化工序解析后产生大量富含有一氧化碳的尾气,由于安全、环保等多方面的技术困难,行业内均将其送火炬燃烧排空—“长明灯”。在5.5万吨/年甲酸钠生产装置原设计中,采用已长期使用的、传统的焦炭制备煤气,再与液碱合成甲酸钠工艺技术。

为了节能减排和资源综合利用,推动产业技术升级,实现产业绿色、可持续发展,公司开展了大量的调研论证工作,开展了一系列试验开发,在国内外首次以回收大型合成氨装置液氮洗工序解析尾气为原料,取代行业内普遍采用焦炭为原料制备煤气合成甲酸钠的传统工艺路线。该技术生产过程流程短,能耗低,成本低,产品质量高,且无“三废”产生,实现了甲酸钠的绿色制备,符合国家现行重点支持的产业政策。

2.技术内容

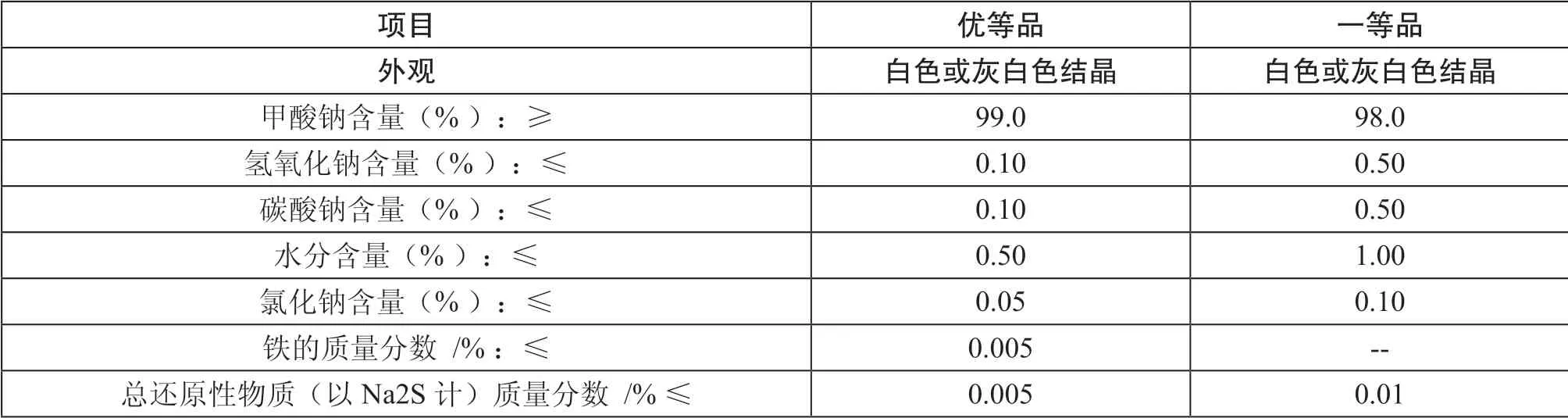

主要有液氮洗尾气解析回收、原料气联锁输送、原料气压缩、液碱配制、甲酸钠合成、蒸发浓缩、离心分离、干燥包装、配套的公用工程及DCS系统等构成,液氮洗尾气解析后,富含一氧化碳(主要组成:CO:53%,N2:40%,H2:3%,CH4:2%,Ar:2% ),经回收系统和联锁输送系统送至压缩系统提压,与配制好的液碱通过比值控制,使合成反应物配比始终处于最佳状态,反应物混合预热后进入大型串联多级鼓泡塔式甲酸钠合成专用反应器,在1.8-2.2Mpa、170-190℃条件下合成甲酸钠。合成采用两段控制工艺,提高一氧化碳的转化率和甲酸钠质量,即前段原料气过量,获得高纯度甲酸钠、后段烧碱过量的生产工艺,尾气排放CO浓度<10PPm。生成的稀甲酸钠溶液经一拖二双效浓缩的连续蒸发、连续采出,离心分离、气流干燥后即可得到纯度在99% 以上的高纯甲酸钠产品。项目充分考虑反应余热、余压等能源的综合利用,生产过程无“三废”产生。装置规模:甲酸钠装置5.5万吨/年;合成氨装置30万吨/年;年回收利用尾气约3.4×107Nm3。产品技术指标执行《工业用甲酸钠企业标准》(Q/HSF026-2014),其主要技术指标有(见表1):

表1

3.技术创新点

(1)自主开发利用大型合成氨装置液氮洗工序尾气为原料制备甲酸钠的工艺技术,生产过程流程短,能耗低,成本低,产品质量高,实现了甲酸钠的绿色制备。

(2)甲酸钠产量可通过调节合成氨系统变换工序的CO含量灵活调整,实现了煤化工生产装置与氯碱化工生产装置的资源综合利用。

(3)自创甲酸钠合成两段控制法,采用了前段原料气过量,后段烧碱过量的生产工艺,提高了一氧化碳的转化率和甲酸钠质量,尾气排放CO浓度低于10PPm ,甲酸钠含量≥99.0% 。

(4)开发一拖二双效浓缩的连续蒸发、连续采出甲酸钠新工艺,实现了产品能耗低、操作简单和安全。

(5)自行设计大型串联多级鼓泡管塔式甲酸钠合成专用反应器,保证单套甲酸钠生产装置能力达5.5万吨/年。

(6)装置采用双效蒸发及蒸汽干燥结晶工艺技术,项目实现了反应余热、余压等能源的综合利用,生产成本低,整个生产过程中无“三废”产生。

(7)利用计算机控制技术和双路安全连锁系统,解决了原料气长距离安全输送控制问题,提高了装置的本质安全,实现一氧化碳和烧碱溶液的合成配比始终处于最佳状态。

4.与国内外同类技术比较

目前,生产甲酸钠的工艺方法主要有以下几种:

(1)新戊二醇回收法和季戊四醇回收法。两种方法是分别对新戊二醇生产过程及季戊四醇生产过程中产生的甲酸钠副产品进行回收利用,其产量受新戊二醇或季戊四醇产量的制约,且产品中的有机物杂质含量较高,甲酸钠纯度一般在94% 以下,质量难以控制,影响到产品的应用。

(2)利用半水煤气(或干煤气)生产甲酸钠的工艺方法。该方法利用煤气发生炉,以焦炭或块煤为原料,制备工业甲酸钠产品。该工艺相对于回收法而言产品中的甲酸钠纯度略高。但是,由于采用价格较高的焦炭或块煤作原料,固定床煤气发生炉制气,工艺设备较为落后,能耗高、生产成本高、产品中杂质含量高,对环境有一定的污染,目前,固定床煤气发生炉制气技术已经被国家列入淘汰落后技术目录。同时单套装置生产能力小,不宜装置大型化,单位产能设备投资大。

(3)采用密闭电石炉或黄磷炉的尾气制备甲酸钠的方法。使用电石炉或黄磷尾气中的一氧化碳为原料合成甲酸钠,气体净化困难。同时,为了除去气体中的二氧化碳,不仅要消耗较多的碱液(氢氧化钠),而且还要消耗大量的电力将气体压缩到较高的压力下,导致甲酸钠的制备成本较高。

(4)利用合成氨液氮洗装置尾气制备高纯度甲酸钠的方法。利用合成氨液氮洗装置尾气制备高纯度甲酸钠的方法,是在原有大型合成氨生产装置的基础上联产甲酸钠产品,将合成气净化工序液氮洗装置解吸出来的含一氧化碳的尾气作为原料气,尾气中的一氧化碳与氢氧化钠溶液发生合成反应,生产高纯度甲酸钠。该工艺既解决了合成氨装置液氮洗尾气仅作燃烧气利用回收价值低且污染环境的问题,又解决了现有甲酸钠生产工艺设备落后、焦炭或块煤作原料生产成本高、污染环境、装置产能小、产品纯度低等许多不足之处,提供了一种能耗低、生产成本低、产品纯度高、装置大型化、无环境污染、产量可根据需求灵活调整的高纯度甲酸钠的生产方法。

5.应用情况

(1)装置投运5年多以来,生产一直平稳运行,技术成熟可靠。

(2)该技术实现了资源综合利用,年可节约焦炭约1万吨,降低了生产成本;装置去除了原料气洗涤净化等工序,生产过程中无“三废”排放,产品纯度达99% 以上,实现了甲酸钠的绿色制备,推动甲酸钠产业的技术升级。

(3)为大型合成氨装置资源综合利用提供了示范,是解决合成氨生产尾气燃烧放空的有效途径之一,是熄灭“长明灯”的有效途径之一。

(4)该工艺是合成氨液氮洗尾气环保治理生产化工产品,且不产生二次污染,产品甲酸钠原料是煤化工(一氧化碳)及盐化工(烧碱)的下游产品,可以平衡烧碱的市场用量,可实现废物利用,解决尾气的环保治理。实现了合成氨煤化工与氯碱盐化工的有机结合,奠定了资源整合和企业融合的良好基础。

(5)促进了行业的技术进步。该工艺解决了传统甲酸钠生产工艺设备落后、生产成本高、污染环境大、装置产能小、产品纯度低等许多不足,是一种能耗低、生产成本低、产品纯度高、装置可大型化、无环境污染的生产方法,符合国家提倡的资源综合利用和循环经济产业政策,是甲酸钠制造的技术进步,为行业的可持续发展和高质量发展奠定了基础。