IGCC粗煤气高温脱硫技术的研究进展

张元安, 吴 江

(上海电力学院 能源与机械工程学院, 上海 200090)

能源结构中,燃煤发电占到绝对比例[1-2],但其对环境造成污染,对人体健康造成影响,需要日益严格的环保标准并为之付出一定的经济代价[3-6]。相比而言,整体煤气化联合循环(Intergrated Gasification Combined Cycle,IGCC)发电技术更为高效、清洁[7-8],是最具发展前景的洁净煤技术之一。

1 IGCC发电系统

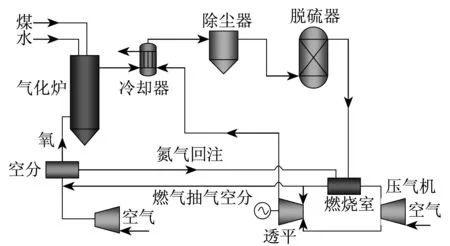

在IGCC 发电系统中,气化炉高温加热产生800~900 ℃的高温粗煤气经冷却器降温,再经除尘器脱除其中的细颗粒、碱金属等,进入脱硫装置脱硫成为净化煤气。净化煤气进入燃气轮机燃烧室燃烧,产生的高温高压烟气进入透平膨胀做功发电[9]。燃气轮机产生的尾气进入余热锅炉,余热锅炉吸收尾气中的热量,产生蒸汽驱动汽轮机带动发电机进行发电。IGCC煤气发电系统如图1所示。

图1 IGCC煤气发电系统示意

燃气轮机和汽轮机联合运行,使高温输入与低温排放过程有机结合,可显著提升系统的热力学效率。大型 IGCC 示范厂的电站效率已达42%~46%,今后有望超过50%[10]。但煤气化产生的粗煤气中含有H2S,COS,CS2等组分,其中90%为H2S,这些组分进入燃气轮机内会造成叶片腐蚀,因此在进入燃气轮机前需要脱硫[11]。目前采用的粗煤气脱硫方式主要是低温脱硫,即需要先冷却高温煤气再进行脱硫净化处理。这在换热过程中造成较大的能耗。采用可再生固体吸附剂高温脱硫可以省去低温脱硫所需的冷却与再加热步骤,提高热效率并简化净化设备[12-14],但不同脱硫剂具有各自的性能与特点。

2 IGCC粗煤气低温脱硫技术

以煤为原料进行气化所产生的粗煤气含有硫化物,可分为无机硫和有机硫两大类。其中:无机硫主要包括H2S;有机硫主要包括分子量较小的COS和CS2,以及分子量较大的硫醇、硫醚和噻吩等。湿法脱硫(低温脱硫)利用液体将硫化物从粗煤气中分离、富集,然后再氧化为单质硫或硫酸。从所用溶剂的不同,又可分为物理吸收法、化学吸收法和物理化学吸收法等。典型的湿法脱硫工艺有低温甲醇洗法[15]、环丁砜法和烷基醇胺法[16]等。湿法脱硫的特点是适合处理含硫量大或气体量大的场合,但投资大、运行费用高。低温脱硫技术由于需要先将高温煤气冷却,再重新加热煤气,会浪费高温煤气中占总热值10%~20%的显热,阻碍了发电效率的提高[17-19]。

3 IGCC粗煤气高温脱硫剂的研究

IGCC粗煤气高温脱硫因其清洁、高效的特点,日益受到人们的重视。文献[20]对元素周期表中的金属元素进行了理论分析,发现有28种金属元素可能用于高温脱硫,经过热力学分析后从中筛选出11种可作为脱硫剂使用的金属元素。在这11种金属元素中,能够在400~1 200 ℃温度下用作脱硫剂的金属元素有:第4周期Ⅷ族的Fe,第4周期ⅡA族的Ca,第4周期ⅠB族、ⅡB族、ⅤB族以及ⅦB族的Cu,Zn,V,Mn,第5和第6周期ⅥB族的Mo和W。高温煤气通常采用固体吸附剂(金属氧化物或复合金属氧化物)与 H2S或其他硫化物反应进行脱硫,即干法脱硫。

目前,国内外许多学者对高温煤气脱硫剂进行了研究。研究较多的有氧化铁(FeO)、氧化锌(ZnO)、氧化铜(CuO)、氧化钙(CaO)和氧化铈(CeO)等金属氧化物,以及铁钙、铜锰、铁酸锌(ZnFe2O4)和钛酸锌(ZnTi2O4)等复合金属氧化物[21-29]等。金属氧化物脱硫剂与H2S反应式以及脱硫剂再生可表示为

M—O+H2S→M—S +H2O (脱硫过程)

(1)

M—S+O2→M—O+SO2(再生过程)

(2)

式中:M——金属元素。

3.1 氧化铁基高温脱硫剂

氧化铁的储存量大,与其他金属氧化物相比在经济上更具有优势,是应用最为普遍的第一代脱硫剂。不仅如此,氧化铁基脱硫剂的脱硫速率高,工艺也比较简单,其反应再生循环利用的能力强,而且安全可靠、容易操作,成为粗净化环节的优先选择。

文献[30-32]对氧化铁基高温脱硫技术进行了较为系统的研究,包括FeO制备及比表面积、孔容、孔径等物相结构、织构特性、高温硫化反应条件等对脱硫性能的影响。此外,还对FeO在硫化反应过程中的晶型变化、氧化铁硫化-再生循环性能以及高温硫化反应及再生动力学进行了研究。

文献[33]以纳米氧化铁粉为主要活性组分,氧化铜粉及六水硝酸亚铈作为改性剂,采用研磨混合法制得了质轻、多孔、内表面积大的改性铁基脱硫剂。研究表明,在430 ℃温度下,其脱硫活性最高,硫容最大。

孙剑峰[12]以溶胶-凝胶法和超声浸渍法制得了相同负载的锰系脱硫剂。以溶胶-凝胶法制备粉体的基本原理是将前驱体溶于溶剂中,形成均相溶液,以保证前驱体的水解反应在均匀的水平上进行。其涉及的反应主要有:

M(OR)n+xH2O→M (OH)x(OR)n-x+

xROH (水解反应)

(3)

—M—OH+HO—M→M—O—M+

H2O (失水缩聚)

(4)

—M—OR+HO—M→M—O—M+

ROH (失醇缩聚)

(5)

式中:M——金属元素;

n——金属M的原子价;

R——烷基。

研究发现,溶胶-凝胶法制备的脱硫剂孔隙更为丰富,具有良好的微观结构,活性组分在载体上分布更加均匀,脱硫活性更高。

刘淑娅[34]分别采用熔融法和共沉淀法将FeO负载于飞灰上制得了铁基中温脱硫剂,以硝酸镧为活性组分助剂对脱硫剂进行了改性。研究表明,共沉淀法制备的铁基脱硫剂的比表面积和产率更高,脱硫活性也更高。

尽管FeO具有较强的脱硫能力,但就脱除有机硫的能力而言,其作用相对较小;FeO对CO,H2,H2O(水蒸气)比较敏感,受H2O和O2的影响很大,再生过程中容易造成晶变粉化的现象。另外,在长时间的高温循环后,其脱硫效率也会明显降低。

3.2 氧化锌基高温脱硫剂

在脱硫效率上,ZnO比FeO具有更大的吸引力[35],逐步成为可再生的高温煤气脱硫剂。赫瑞元等人[36]对ZnO精脱硫剂加压浸渍制备参数进行了优化,采用加压水热浸渍法制备了ZnO精脱硫剂,以考察浸渍时间、煅烧温度和煅烧时间对脱硫剂硫化性能的影响,并对制备的脱硫剂在硫化温度为500 ℃,空速为2 000 h-1,气氛为H2(体积分数为39%)、CO(体积分数为33%)、H2S(体积分数为0.1%) 和N2的条件下进行了固定床活性评价。结果显示,随着浸渍时间的延长,脱硫剂的脱硫能力增强,但硫化后脱硫剂粉化程度加剧;加压浸渍时间5 h,500 ℃煅烧5 h制备出的ZnO脱硫剂的脱硫效果最佳。扫描电子显微镜结果表明,该条件下制备出的脱硫剂活性组分ZnO在载体表面分布均匀,且粒径较小。

冯宇等人[37]采用不同方法制备了ZnO高温煤气脱硫剂,并对其原位再生行为进行了研究;分别采用均匀沉淀法和室温固相法原位制备了ZnO脱硫剂前驱体,在热天平上研究了反应中氧气浓度和再生温度对其原位再生行为的影响;利用收缩核模型描述了脱硫剂前驱体氧化再生过程的动力学,并计算了其反应级数和表观动力学参数。该实验选用的收缩核模型的反应方程为

(6)

式中:x——脱硫剂前体的原位再生转化率;

ks——化学反应速率;

C——再生气氛中O2的体积分数,%;

n——原位再生反应的反应级数。

实验结果表明,脱硫剂的动力学控制步骤在原位再生的过程中发生了转移,当再生转化率低于80%时,再生反应主要是表面化学反应控制阶段;当再生转化率高于85%时,再生反应主要为颗粒内扩散控制。经过表征发现,均匀沉淀法制备的脱硫剂的内部活性组分更分散,粒径更小,孔隙发达,提高了脱硫剂的再生性能。

3.3 氧化铜基高温脱硫剂

近年来,氧化铜逐渐成为新的脱硫材料,其优势是与H2S反应的摩尔吉布斯焓不高。与其他金属氧化物相比,铜的氧化物与H2S反应的平衡常数更大(比如在627 ℃下,Cu2O和 CuO 的平衡常数分别是 8.9×108和 6.3×107),对反应的进行非常有利[38]。

KYOTANI等人对负载型的铜基吸附剂研究较早,在600 ℃下,研究了氧化铜、经沸石浸渍的铜基吸附剂、用乙二醇混合硅酸乙酯溶解的氯化铜3种吸附剂对H2S的脱除效率[39]。实验表明,铜基吸附剂的脱硫能力受很多因素影响,如吸附剂的结构和气体成分等;由于在CuO表面上形成了硫化物层,对活性铜的利用产生了限制,因此单纯CuO不是一种有效的固硫吸附剂;将CuO负载在SiO2或沸石上之后,因为Cu与H2S接触时不受阻碍,基本上能被完全利用,故对H2S脱除效率较高。

WU J等人[40]利用溶胶-凝胶法及超声浸渍法制备了具有丰富孔隙结构的纳米铜高温煤气脱硫剂。这一研究使得在以往脱硫领域内稳定的金属氧化物多为活性组分的传统研究得到突破,创造性地把纳米金属当作脱硫剂的活性组分。其中的反应主要有

4CuO+C→2Cu2O+CO2

(7)

2Cu2O+C→4Cu+CO2

(8)

作者采用溶胶-凝胶法制备炭气凝胶,使得铜基活性组分能够在炭气凝胶上均匀地分布,形成十分丰富的孔隙结构。同时,在500 ℃条件下煅烧,使得脱硫剂在高温下能够保持一定的机械强度。由于在活性组分和载体之间发生了还原反应,形成的低价态氧化物活性更强,而且CuO在活性组分中含量较少而主要以Cu2O和Cu0的形式存在,因而其具有良好的脱硫性能。

3.4 复合金属氧化物高温煤气脱硫剂

随着工业的逐步发展,人们对脱硫的要求越来越严格,单一的金属氧化物在一般情况下已经很难达到其作为中高温煤气脱硫剂的标准。近年来,国内外的研究重点从单一的金属氧化物逐渐转向多金属复合氧化物的领域。金属氧化物通过复合结合各种金属氧化物的优点,可以弥补单一金属氧化物的缺陷。复合金属氧化物一般可以是两个活性组分的混合物,如ZnFe2O4和CuO·Fe2O3等;亦可以是一个活性组分和一个惰性组分的混合物,如MnO·Al2O3,FeO·Al2O3,Zn2TiO4等。一种金属氧化物的硫容很高,另一金属氧化物对硫化氢的亲和力很强,二者结合在一起就可使脱硫剂的脱硫性能得到极大的提高[41]。在这些复合金属氧化物高温脱硫剂中,ZnFe2O4和Zn2TiO4由于具备脱硫速度快和脱硫效率高的突出特点而得到了广泛应用。

3.4.1 ZnFe2O4高温脱硫剂

ZnFe2O4是由ZnO和Fe2O3结合形成的复合金属氧化物,具有尖晶石结构[42]。其中,ZnO可将煤气中的H2S降到较低水平,而Fe2O3的硫容是ZnO的2倍。这样,ZnFe2O4不仅具有ZnO所具有的脱硫率高的优点,而且也具有Fe2O3所具有的高硫容和快速反应性的特点。此外,ZnFe2O4很容易从锌铁矿和冶金工业副产品中得到,应用前景广阔。

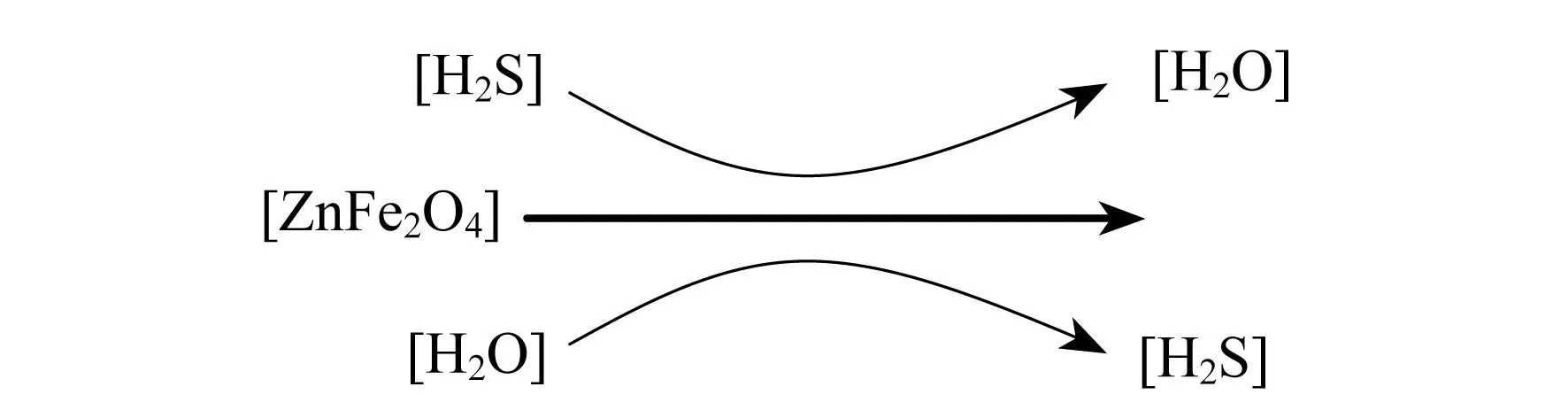

冯庆吉等人[43]对ZnFe2O4进行了改性研究。Zn2TiO4脱除H2S的反应是一个非催化气固吸收反应,其脱硫示意图见如图2所示。

图2 ZnFe2O4脱硫示意

以ZnFe2O4为活性中心、CuO为助剂、聚乙二醇为分散剂,采用超声共沉淀法制备CuO-ZnFe2O4脱硫剂,以固定床反应器评价脱硫剂的脱硫性能,考察了助剂的最佳添加量,以及在最佳添加量的条件下脱硫剂的再生稳定性。结果表明,加入CuO助剂后,脱硫剂活性组分的分散性得到了提高;在脱硫过程中,H2S气体可与活性位更好地接触,使脱硫剂的脱硫性能得到了较大提高。

3.4.2 Zn2TiO4高温脱硫剂

因为ZnFe2O4在煤气的强还原性气氛中会分解为Fe2O3和ZnO,并生成单质锌,但锌在高温下的挥发很容易损失活性组分,由此限制了ZnFe2O4的使用温度范围。Zn2TiO4比ZnO具有更好的热稳定性,引入TiO2可在高温下降低单质锌的蒸发速率。

赵建涛等人[44]研究了Zn2TiO4高温煤气脱硫剂的再生行为,在热天平上研究了再生反应温度和反应气体中氧气体积分数以及脱硫剂颗粒的粒径对此脱硫剂再生行为的影响。Zn2TiO4脱硫剂的硫化-再生循环过程中主要经历以下反应过程。

(1) 硫化

Zn2TiO4+2H2S→2ZnS+TiO2+2H2O

(9)

(2) 再生

2ZnS+3O2→2ZnO+2SO2

(10)

2ZnO+TiO2→Zn2TiO4

(11)

研究结果表明,较高的氧气体积分数和反应温度以及较小的颗粒粒径对提高脱硫剂再生反应速率均有利。受二次反应影响,有硫酸盐在脱硫剂再生过程中生成,而降低反应气体的氧气体积分数或提高反应温度都可以降低硫酸盐的生成。此外,运用收缩核模型对其动力学行为进行分析,发现动力学控制步骤在脱硫剂的再生过程中有转移。当脱硫剂再生转化率较低 (<65%)时,化学反应对再生过程起主要作用;当再生转化率较高(>75%)时,颗粒内扩散作用对再生过程起主要作用。

UNTEA I等人[45]将Al2O3引入Zn2TiO4后发现,该催化剂在热处理过程和硫化过程中的组织结构和形态改变明显。在700 ℃时,TiO2和ZnO互相作用从而形成Zn2TiO4相。但Al2O3加入后,Al2O3能与TiO2和ZnO互相作用从而生成ZnAl2O4和 AlTiO5两相,而且3者之间能互相作用形成新相Zn2Ti3O8。因此,Al2O3的增加可减少Zn2TiO4的量,增加Zn2Ti3O8的量,进而使得脱硫剂表面形态发生明显改变。此外,在400~800 ℃的煅烧温度下,很容易生成主要成分Zn2TiO4;但在600 ℃时,还会形成混合氧化物,如AlTiO5,ZnAl2O4,Zn2TiO4。

LIU D等人[46]将CeO2-La2O3复合氧化物负载在ZSM-5上,在500~700 ℃的温度范围内进行了研究,发现5Ce5La/ZSM-5的硫容量远大于CeO2/ZSM-5。此外,对Ce2O-MnOx/ZSM-5的研究发现,添加Mn可明显提高CeO2的硫化活性,5Ce5Mn/ZSM-5吸附剂的硫容量最高为7 653.1 μg /g,H2能够抑制脱硫而CO对脱硫反应的影响很小[47]。TAN H等人[48]以溶胶-凝胶法制备的炭气凝胶为载体,通过浸渍法煅烧得到纳米铁高温脱硫剂,并以ZSM-5为载体,采用溶胶-凝胶法制备Fe2O3/ZSM-5高温脱硫剂进行对比。研究结果表明,在500~650 ℃温度范围内,纳米铁高温脱硫剂的最佳硫化反应温度为600 ℃,其穿透硫容比Fe2O3/ZSM-5脱硫剂大,还原性气体对纳米铁脱硫剂的影响较小。

4 结 语

IGCC发电技术是最具发展前景的洁净煤发电技术之一,其中粗煤气脱硫技术是极为重要的环节。低温脱硫技术应用普遍,但需要先冷却高温煤气,进行脱硫净化后再升温,能耗极大,推动着脱硫技术往低能耗的高温脱硫方向发展。高温煤气脱硫剂的一个十分重要的方向是金属氧化物。金属氧化物脱硫剂各有优点和不足,如FeO脱硫剂的硫容大、反应速率高、廉价易得;ZnO脱硫剂的精度高,但反应速率低、高温易还原挥发;复合金属氧化物可以将多种金属的优点融为一体,具有很高的硫容并与硫化氢有很强的亲和力,可以大大提高脱硫剂的脱硫性能。纳米铜、纳米铁等纳米金属与炭气凝胶等载体的复合,形成了活性强的低价态氧化物,具有良好的脱硫性能,将是IGCC粗煤气脱硫技术发展的重要方向。