热处理对PAN基炭纤维微观结构和力学性能的影响

徐一溪,杨丰豪,王喜云,易茂中

热处理对PAN基炭纤维微观结构和力学性能的影响

徐一溪2,杨丰豪1,王喜云2,易茂中1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南省澧县一中,澧县 415500)

在1 000~1 800 ℃温度范围内热处理PAN基炭纤维,采用X射线衍射仪、扫描电镜、透射电镜、单纤维拉伸等测试手段对炭纤维的微观结构和力学性能进行表征。结果表明:随热处理温度升高,炭纤维中的氮元素含量不断下降,炭纤维的表面粗糙度先减小后增大。石墨微晶由乱层结构逐渐转变为三维有序结构,相邻石墨微晶的合并导致石墨微晶的连续性明显提高。炭纤维表皮区域的微观结构和缺陷控制着炭纤维裂纹的萌生和扩展。由于石墨微晶之间交联作用的改善,1 200 ℃和1 400 ℃处理后,炭纤维的拉伸强度分别为4.68 GPa和4.59 GPa,高于原始炭纤维的拉伸强度。炭纤维的拉伸强度主要受炭纤维表皮区域缺陷数量,石墨微晶之间的交联作用和相界面残余应力的影响。

炭纤维;热处理;微观结构;石墨微晶;力学性能

炭纤维增强炭基体复合材料(炭/炭复合材料)具有密度低、比强度与比模量高、摩擦磨损性能好、烧蚀性能和高温性能优异等特点,能够满足材料更轻、更强、更耐高温的要求,并作为高温关键材料在国防军工和航空航天领域有非常广阔的应用前景[1−6]。炭纤维是炭/炭复合材料的关键结构单元,其微观结构和力学性能的稳定性对复合材料的强度和使用寿命有非常重要的影响[7−9]。在炭/炭复合材料制备过程中,炭纤维往往会经历繁杂的热过程,比如纤维预制体的前处理、反复地浸渍炭化和石墨化过程等[10−12]。弄清楚炭纤维的表面特征、微观结构和力学性能在这些热处理过程中的演变规律是制备高性能炭/炭复合材料的关键。PAN基炭纤维抗拉强度极高、断裂伸长率高、可编织性能好、在惰性气氛中耐热性能好,已经成为炭/炭复合材料增强体的首选[7, 9, 13−15]。PAN基炭纤维可以看成是由石墨微晶、无定形炭和孔隙构成的纳米复合材 料[16−17]。皮芯结构差异是PAN基炭纤维的基本特征,与芯部相比,表皮区域石墨微晶的完整程度和取向度都较好,炭纤维的力学性能对其皮芯结构有非常强的依赖性[18−20]。为了制备高性能炭纤维,大量学者研究了制备工艺和热处理温度对PAN基炭纤维微观结构和力学性能的影响,研究表明,炭纤维的微观结构对热处理温度非常敏感,炭纤维的拉伸模量随石墨微晶尺寸和取向度的增加不断提高,石墨化温度处理后,炭纤维的拉伸强度和拉伸应变下降明显[21−24]。但是,很少有人研究复合材料的热处理过程对其重要组分(炭纤维)的影响。为了提高炭纤维的强度保留率,炭纤维应尽量避免高温石墨化处理,因此,有必要研究炭纤维在较低温度热处理过程中微观结构和力学性能的变化规律。基于此,本文研究1 000~1 800 ℃温度范围内热处理对PAN基炭纤维微观结构及力学性能的影响,分析炭纤维的断裂过程及影响炭纤维拉伸强度的影响因素,为炭纤维预制体的前处理提供实验 依据。

1 实验

选用国产T800级PAN基炭纤维,采用体积比为1:1的丙酮和无水乙醇混合溶液对炭纤维进行索氏抽提,去除炭纤维表面上的上浆剂。将炭纤维在真空碳管炉中进行1 000~1 800 ℃温度范围内热处理,升温速率为10 ℃/min,保温时间为2 h。

用Bruker D8 ADVANCE全自动X射线衍射仪对炭纤维的粉末样品进行X射线衍射分析,通过对衍射图谱的拟合分析,根据Debye-Scherrer公式得到炭纤维的微观结构参数[25]:

式中:为微晶尺寸,nm;为Scherrer常数,计算微晶厚度时取0.92,微晶宽度时取1.84;为入射X射线波长,nm;Cu靶通常取0.154 nm;为衍射峰半高宽,rad;计算微晶厚度时取(002)晶面,计算微晶宽度时取(100)晶面;为对应衍射峰的衍射角(°)。

从纤维束中抽取单根炭纤维,采用YG-001A-1型电子单纤维强力仪进行单纤维拉伸试验,试样的标距为25 mm,每组炭纤维的测试数量不少于50根。炭纤维的单丝拉伸强度服从Weibull分布[26]:

式中:()为断裂概率;为炭纤维的强度测试值,GPa;0为炭纤维的尺度参数,GPa;为炭纤维的形状参数,也称Weibull 模数。炭纤维的断裂概率的计算方法为:

式中:为测得的炭纤维单丝总根数;为在拉伸应力σ作用下炭纤维单丝的断裂根数。

对方程(2)两边同时取对数,可以得到:

根据ln[ln1/(1−)]和ln的关系可采用一次函数对其拟合,直线的斜率为Weibull模数,直线的截距可以得到尺度参数0,从而可计算出炭纤维的单丝拉伸强度:

炭纤维中含有氮、氢、氧等杂质元素,其中氮元素的含量对炭纤维的结构和性能有非常重要的影 响[13],因此,使用TCH-600氮氧氢分析仪测定热处理后的炭纤维氮含量;利用扫描电子显微镜(SEM)观察炭纤维的表面形貌和拉伸断口形貌。采用原子力显微镜(AFM)在2 μm×2 μm范围内分析炭纤维的表面粗糙度a;采用聚焦离子束技术(FIB)获得炭纤维的纵向切片,通过减薄得到透射电镜试样,然后,利用物镜球差校正场发射透射电子显微镜Titan G260-300对试样的微观结构进行表征。

2 结果与分析

2.1 PAN基炭纤维的表面形貌

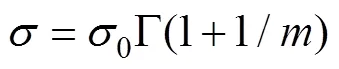

图1所示为不同温度热处理PAN基炭纤维的表面形貌,从图中可以看出,炭纤维的表面较光滑,这主要是因为炭纤维的原丝是通过干喷湿纺工艺制得的,与湿法纺丝工艺相比,该工艺得到的炭纤维原丝致密、均匀、表面缺陷少,是制备高性能炭纤维的必要条 件[27−28]。由于炭纤维原丝在拉伸过程中不可避免会对表面造成损伤,以及炭纤维在烧结过程中的不均匀收缩,导致炭纤维的表面仍然保留有沿纤维轴向分布的沟槽,如图1(a)所示,但沟槽的宽度和深度都较小。除碳元素外,氮原子主要分布在石墨层片内、石墨微晶的边缘和石墨层片之间[13]。表1所列为不同温度热处理PAN基炭纤维的氮含量,由表可知,随热处理温度升高,炭纤维中的氮元素含量不断下降,1 800 ℃处理后,炭纤维中的氮元素几乎完全脱除。在热处理过程中,氮、氧、氢等杂质原子以气体形式逸出时,炭纤维内部会形成大量的点缺陷和孔隙,炭纤维表面的石墨层片在逸出气体压力的作用下会膨胀解皱,炭纤维表面的沟槽明显变浅,因此,1 400 ℃处理后,a值最低(2.83 nm)。继续升高热处理温度,炭纤维的表面粗糙度不断增加,1 800 ℃处理后,a达到最大值,这主要是由于石墨微晶的生长和重排,使得炭纤维表面的石墨层片有足够的空间发生收缩,使其表面的粗糙度增大。

图1 不同温度热处理PAN基炭纤维的表面SEM形貌

(a) As-received;(b) 1 400 ℃; (c) 1 600 ℃; (d) 1 800 ℃

表1 不同温度热处理PAN基炭纤维的氮含量和表面粗糙度

2.2 PAN基炭纤维的微观结构

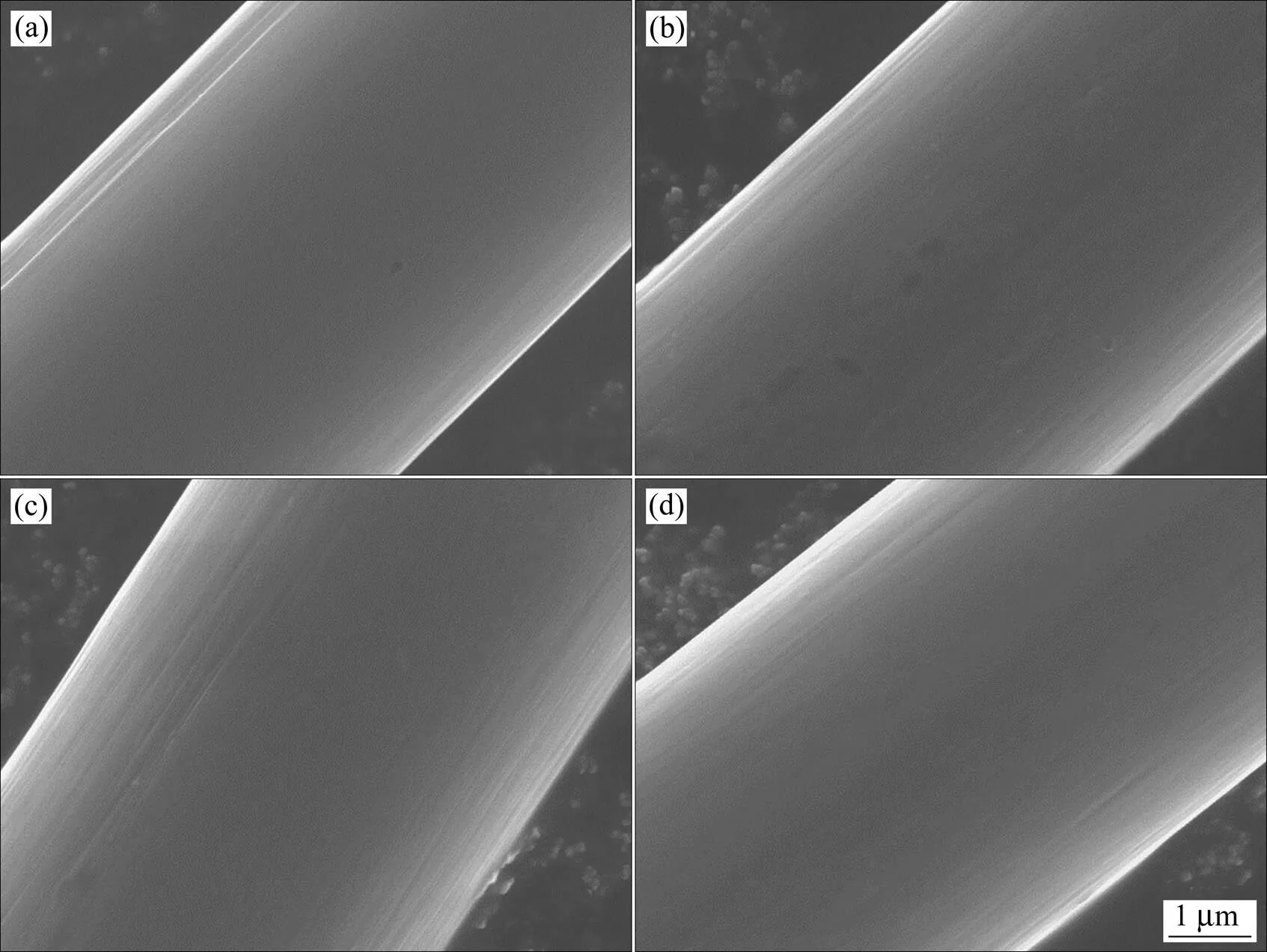

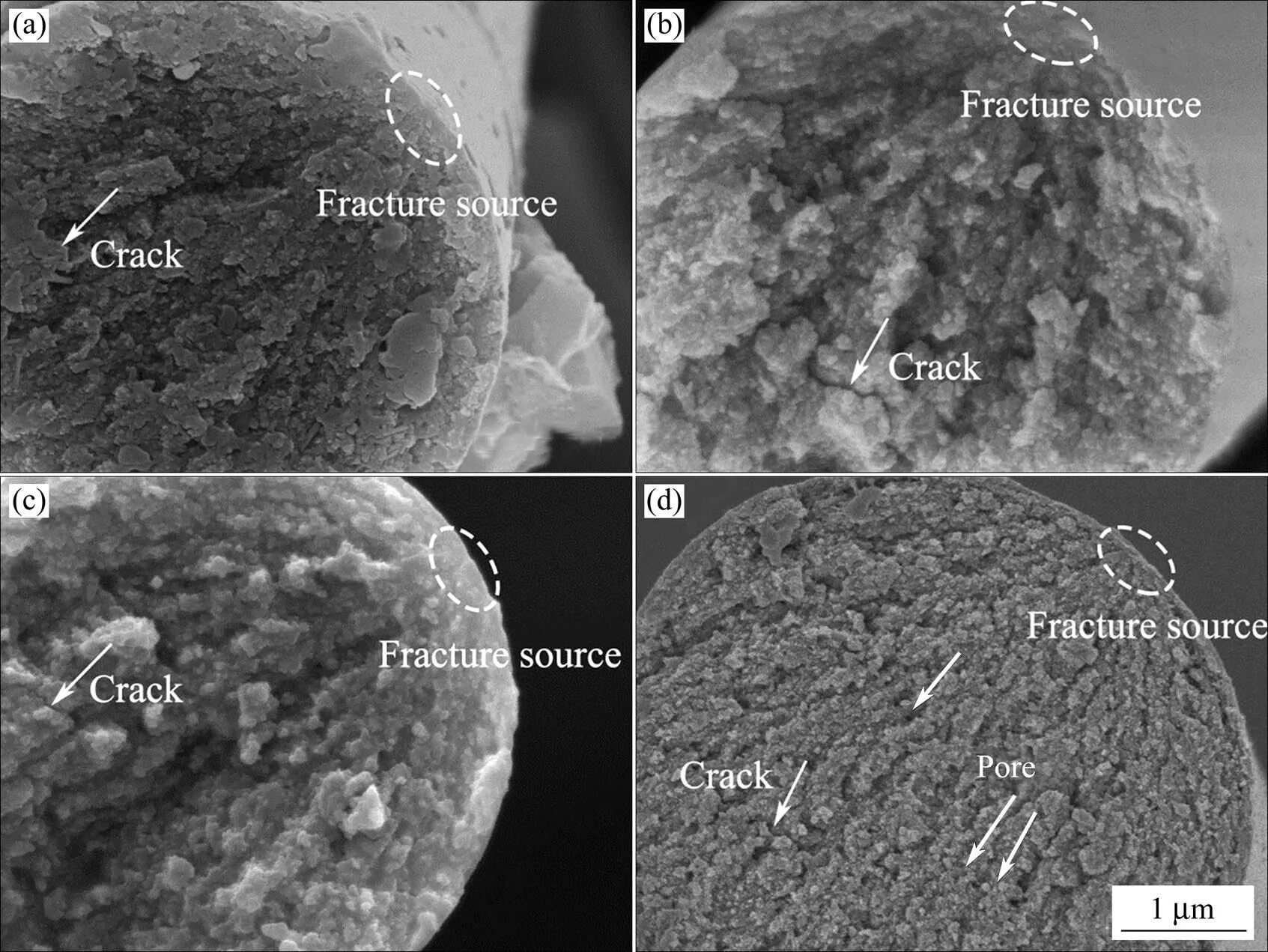

图2为不同温度热处理PAN基炭纤维的XRD图谱和炭纤维的微观结构参数。从图2(a)可以看出,炭纤维(002)峰的半高宽呈现逐渐降低的趋势,说明其结晶性在逐渐提高。与此同时,(100)峰的强度不断提高,其半高宽明显变窄,表明石墨微晶在宽度方向上不断生长。在热处理过程中,由于氮元素的脱除,石墨微晶的边缘会形成的大量的悬挂键,这些悬挂键会与相邻石墨微晶的悬挂键反应,或与无定形炭中的2碳发生反应,导致石墨微晶的生长[29]。由图2(b)可知,随热处理温度升高,石墨微晶的厚度(c)和宽度(a)先减小后增大。当热处理温度较低时,杂质元素的脱除会破坏石墨微晶的完整性,这是炭纤维微观结构参数下降的重要原因。随热处理温度升高,无定形炭向石墨微晶的转变速率和石墨微晶之间的合并速率明显加快,导致石墨微晶快速生长。

图3为PAN基炭纤维表皮区域的TEM形貌,从图中可以看出,晶格条纹相代表炭纤维中的石墨微晶,在石墨微晶周围分布有大量的无定形炭(无序结构)。在原始炭纤维中,石墨微晶的厚度和宽度均较小,石墨微晶层片较曲折且相互交织在一起形成乱层结构,石墨微晶层片沿纤维轴向取向,但连续性较差,如图3(a)所示。1 600 ℃热处理后,无定形炭中短程2碳逐渐向石墨微晶转变,乱层结构逐渐转变为三维有序结构,石墨层片沿纤维轴向排列整齐,石墨微晶与无定形炭之间出现了明显的界面,如图3(b)所示。当两个相邻的石墨微晶有相同的取向时,石墨微晶之间就会出现合并生长,导致石墨微晶的宽度增长明显,连续性得到提高。

图2 (a)不同温度热处理PAN基炭纤维的XRD图谱和(b)微观结构参数

图3 PAN基炭纤维表皮区域的TEM形貌

(a) As-received; (b) 1 600 ℃

2.3 PAN基炭纤维的断口形貌和力学性能

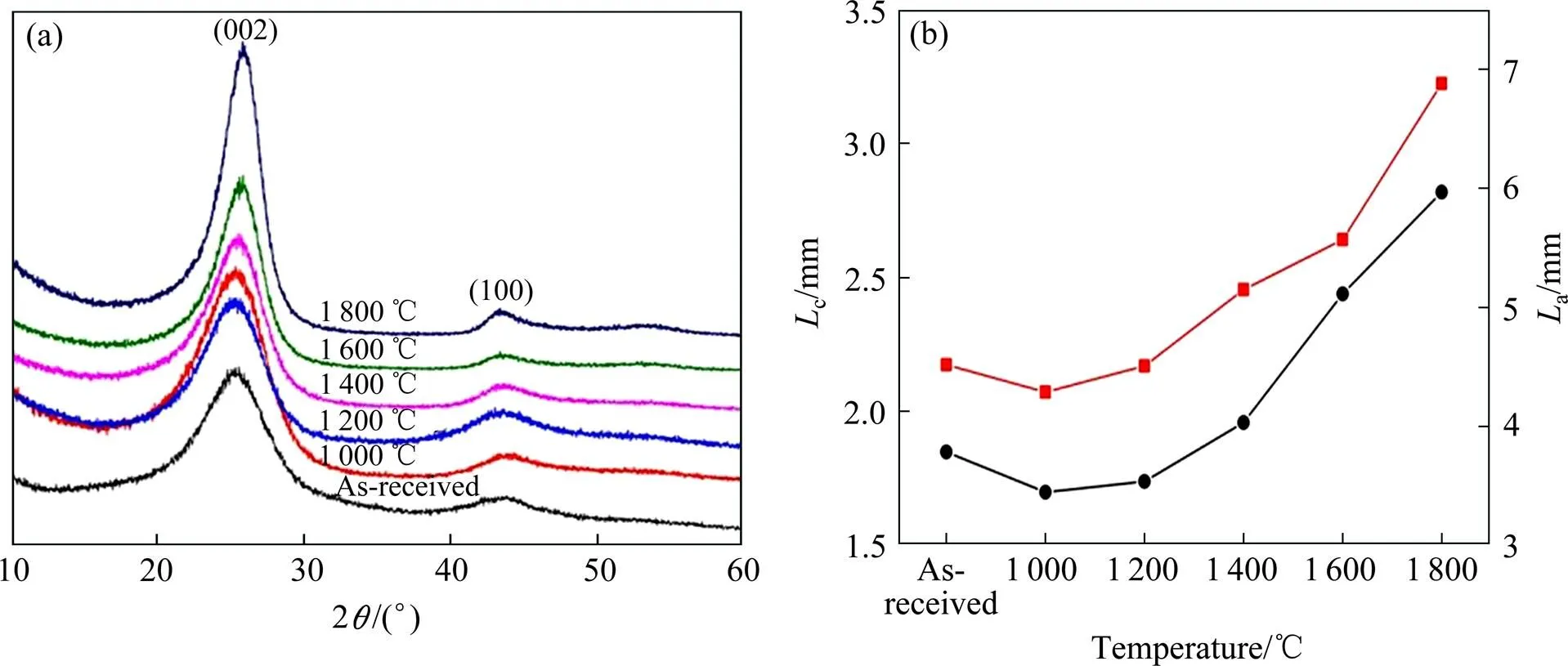

图4为不同温度热处理PAN基炭纤维的断口形貌,从图中可以看出,炭纤维的断裂源主要位于炭纤维的表面及近表面区域。在炭纤维烧结过程中,非碳元素形成的气体小分子从炭纤维中逸出时,会在炭纤维的表面及近表面区域聚集形成大量的孔隙[30]。同样,由于炭纤维表皮区域的微观结构是不均匀的,因此炭纤维的表面不均匀收缩会形成沟槽。在拉伸应力作用下,这些部位更容易产生应力集中,一旦应力集中超过炭纤维的强度便会萌生裂纹。由Griffith断裂理论可知,表面沟槽和孔隙的数量越多,尺寸越大,炭纤维的拉伸强度越低。

在炭纤维中,由于石墨微晶的强度远远高于无定形炭,裂纹一般沿着无定形炭和纤维内部微裂纹、气孔等缺陷扩展。在原始炭纤维中,由于分布有大量的无定形炭,其裂纹扩展区形成的沟槽比较细密,如图4(a)所示。随着石墨微晶的生长,石墨微晶的聚集程度明显提高,在聚集体的周围可能会形成大量的狭长孔隙和界面,此时,裂纹会沿着孔隙和界面在轴向方向扩展,导致炭纤维表面形成宽大的裂纹沟槽,断口表面的“颗粒”也较大,如图4(b)、(c)所示。1 800 ℃处理后,炭纤维的断口表面比较平坦,在裂纹沟槽内部发现了大量的孔隙,这与石墨微晶的重排密切相关,重排后的石墨微晶在原来聚集体的内部会再次聚集形成比较小的“颗粒”,在“颗粒”周围就会出现孔隙,如图4(d)所示。在炭纤维的断口表面发现了垂直于裂纹沟槽方向的裂纹(如图4),这是径向扩展的裂纹相互重合的结果,裂纹重合后,炭纤维迅速失效。

图4 不同温度热处理PAN基炭纤维的断口SEM形貌

(a) As-received; (b) 1 400 ℃; (c) 1 600 ℃; (d) 1 800 ℃

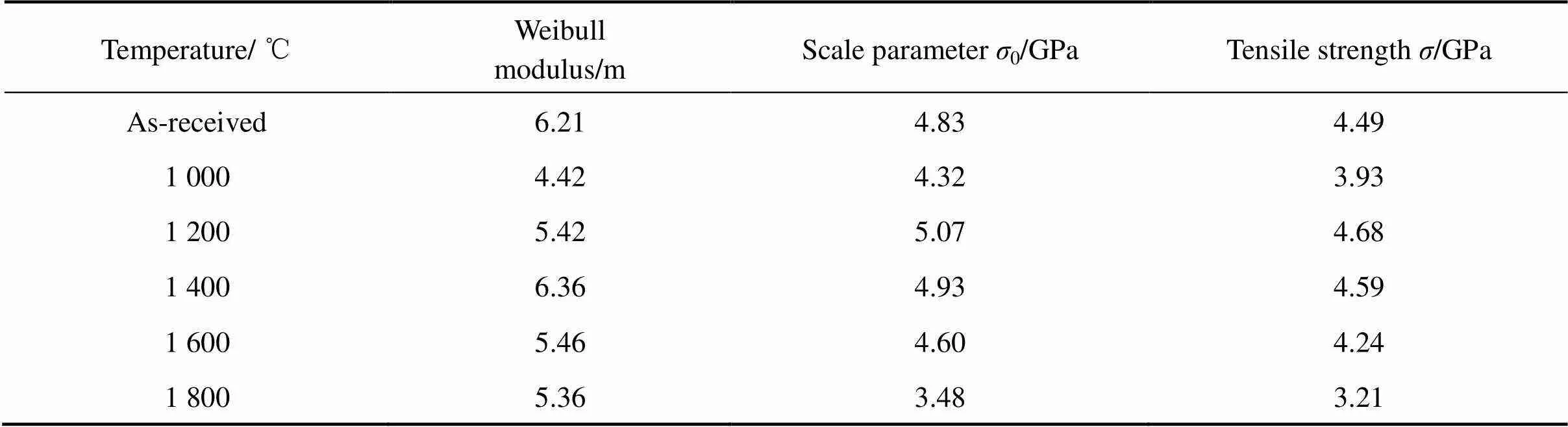

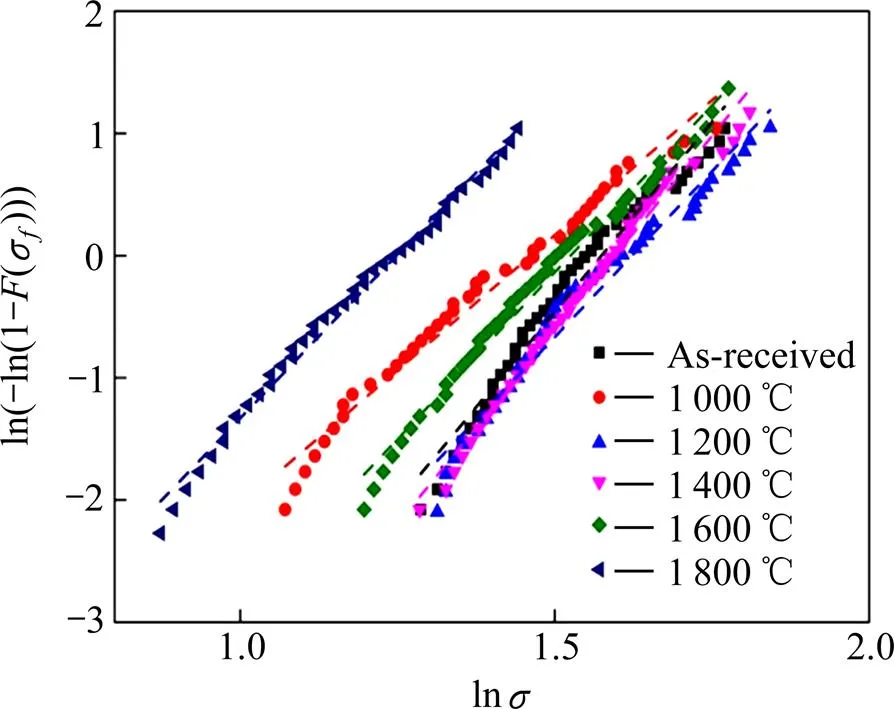

图5所示为不同温度热处理PAN基炭纤维拉伸强度的Weibull分布,相应的Weibull分布参数如表2所列。Weibull模数反映了控制炭纤维强度缺陷的离散程度[31],从断口形貌可知炭纤维表皮区域的沟槽和孔隙与炭纤维的裂纹萌生有关,因此,越大,炭纤维表皮区域的沟槽和孔隙的分散性越小。1 400 ℃处理后达最大值,表明炭纤维表皮区域的沟槽和孔隙的分布更加集中,此时炭纤维的表面粗糙度最小。随热处理温度升高,炭纤维表皮区域的沟槽和孔隙的数量增多,炭纤维的Weibull模数不断下降,显然,炭纤维表面粗糙度的变化与Weibull模数的变化近似一致,进一步表明了炭纤维表皮区域对炭纤维的强度有非常重要的影响。此外,石墨微晶有序化的过程会增加炭纤维内部孔隙的数量,这也是炭纤维Weibull模数下降的重要原因。

表2 不同温度热处理PAN炭纤维的Weibull分布参数和拉伸强度

图5 不同温度热处理PAN基炭纤维拉伸强度的Weibull分布

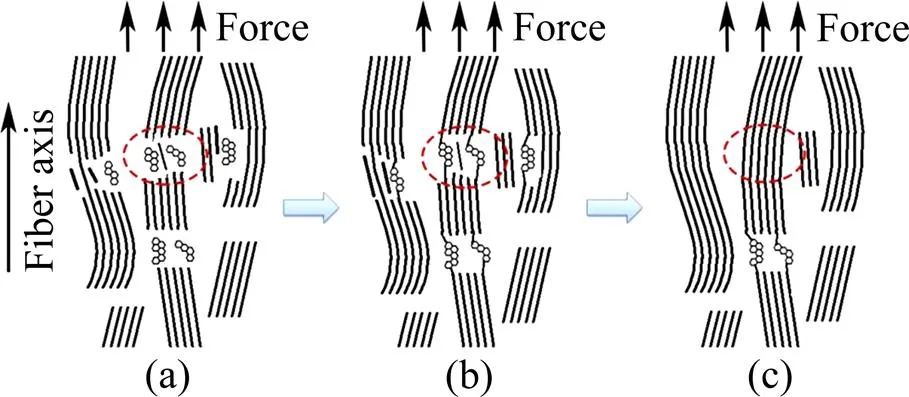

炭纤维的拉伸强度如表2所列,1 000 ℃处理后,杂质元素的脱除破坏了石墨微晶的整体结构,炭纤维内部出现了大量的缺陷,因此,炭纤维的Weibull模数和拉伸强度均下降。1 200 ℃和1 400 ℃处理后炭纤维的拉伸强度比原始炭纤维的拉伸强度高,这主要是因为,石墨微晶的边缘可与无定形炭或相邻石墨微晶的边缘发生反应,提高石墨微晶之间的交联作用,此外,石墨微晶沿轴向生长,石墨微晶的连续性也有所改善,如图6(b)所示。当炭纤维在更高的温度热处理时,石墨微晶层片越来越有序化,连续性明显提高,如图6(c)所示,但会破坏石墨微晶之间的交联作用,且在炭纤维内部引入更多的孔隙,因此,1 800 ℃处理后,炭纤维的拉伸强度出现了明显下降。在热处理过程中,有序的石墨微晶与无定形炭之间的界面,由于热膨胀系数的差异会有较大的残余应力,在拉伸应力作用下,容易产生裂纹并扩展,降低炭纤维的拉伸强度。可见,炭纤维表皮区域缺陷的数量,石墨微晶之间的交联作用和相界面的残余应力是影响炭纤维拉伸强度的重要因素。

图6 炭纤维的组织结构演变及拉伸行为

3 结论

1) 炭纤维的表面比较光滑,只分布有少量的沟槽。随热处理温度升高,炭纤维中的氮元素含量不断下降,1 400 ℃处理后,炭纤维表面的沟槽变浅,表面粗糙度a值最小,1 800 ℃处理后,炭纤维表面的石墨层片出现收缩,表面粗糙度a值最大。

2) 随热处理温度升高,石墨微晶的厚度和宽度不断增加,有序程度也明显提高,石墨微晶和无定形炭之间出现了界面。由于取向一致的相邻石墨微晶之间的合并,石墨微晶的连续性得到改善。

3) 炭纤维表皮区域的微观结构控制着炭纤维的断裂过程,1 200 ℃和1 400 ℃处理后,炭纤维的拉伸强度高于原始炭纤维的拉伸强度。随热处理温度升高,石墨微晶之间交联作用的破坏,无定形炭和石墨微晶之间的界面残余应力,以及表皮区域缺陷数量的增加是导致炭纤维拉伸强度下降的重要原因。

[1] Windhorst T, Blount G. Carbon-carbon composites: a summary of recent developments and applications[J]. Materials & Design, 1997, 18(18): 11−15.

[2] Wu S, Yi M, Ge Y, et al. Effect of carbon fiber reinforcement on the tribological performance and behavior of aircraft carbon brake discs[J]. Carbon, 2017, 117: 279−292.

[3] Krenkel W. Carbon Fiber Reinforced CMC for high- performance structures[J]. International Journal of Applied Ceramic Technology, 2004, 1(2): 188−200.

[4] 李贺军, 罗瑞盈, 杨峥. 碳/碳复合材料在航空领域的应用研究现状[J]. 材料工程, 1997(8): 8−10.Li Hejun, Luo Ruiying, Yang Zheng. The status and future on research and application about carbon/carbon composites in the aeronautical area[J]. Journal of Materials Engineering, 1997(8): 8−10.

[5] 庞伟林, 吴皇, 周文艳, 等. 反应熔渗法制备C/C-ZrC-Cu复合材料的组织结构与力学性能[J]. 粉末冶金材料科学与工程, 2017, 22(2): 205−211. PANG Weilin, WU Huang, ZHOU Wenyan, et al. Microstructures and mechanical properties of C/C-ZrC-Cu composites fabricated by RMI[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 205−211.

[6] 刘云启, 武帅, 葛毅成, 等. 国产PAN基炭纤维增强炭基体复合材料的制动摩擦行为[J]. 粉末冶金材料科学与工程, 2017, 22(1): 108−114. LIU Yunqi, WU Shuai, GE Yicheng, et al. Braking friction behavior of carbon-based composites reinforced by domestic PAN-based carbon fibers[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(1): 108−114.

[7] 雷宝灵, 易茂中, 徐惠娟, 等. C/C复合材料微观结构对其制动摩擦磨损性能的影响[J]. 摩擦学学报, 2010, 30(4): 373−378.Lei Baoling, YI Maozhong, Xu Huijuan, et al. Effects of microstructure on the frictional properties of C/C composites[J]. Tribology, 2010, 30(4): 373−378.

[8] Wu S, Liu Y, Ge Y, et al. Surface structures of PAN-based carbon fibers and their influences on the interface formation and mechanical properties of carbon-carbon composites[J]. Composites Part A, 2016, 90: 480−488.

[9] 赵建国, 李克智, 李贺军. 纤维含量和热处理对炭/炭复合材料性能的影响[J]. 材料研究学报, 2005, 19(3): 293−298.Zhao Jianguo, Li Kezhi, Li Hejun. Effects of fiber volume fraction and thermal treatment on the properties of C/C composites[J]. Chinese Journal of Materials Research, 2005, 19(3): 293−298.

[10] Tzeng S S, Chr Y G. Evolution of microstructure and properties of phenolic resin-based carbon/carbon composites during pyrolysis[J]. Materials Chemistry & Physics, 2002, 73(2/3): 162−169.

[11] 李晔, 黄启忠, 王林山. 树脂浸渍法对炭/炭复合材料力学性能的影响[J]. 新型炭材料, 2003, 18(2): 117−122.Li Ye, Huang Qizhong, Wang Linshan. Effect of resin impregnation on the mechanical properties of C/C composites[J]. New Carbon Materials, 2003, 18(2): 117−122.

[12] 王宇清, 罗瑞盈. 炭/炭复合材料致密化工艺研究现状[J]. 炭素技术, 2011, 30(2): 20−25. Wang Yuqing, Luo Ruiying. Research situation of densification technologies for carbon/carbon composites[J]. Carbon Techniques, 2011, 30(2): 20−25.

[13] Kim M, Jang D, Tejima S, et al. Strengthened PAN-based carbon fibers obtained by slow heating rate carbonization[J]. Scientific Reports, 2016, 6: 22988.

[14] Han G C, Newcomb B A, Gulgunje P V, et al. High strength and high modulus carbon fibers[J]. Carbon, 2015, 93: 81−87.

[15] Zhang W X, Liu J, Wu G. Evolution of structure and properties of PAN precursors during their conversion to carbon fibers[J]. Carbon, 2003, 41(14): 2805−2812.

[16] Zhong Y J, Bian W F, Wang M L. The effect of nanostructure on the tensile modulus of carbon fibers[J]. Journal of Materials Science, 2016, 51(7): 3564−3573.

[17] Tanaka F, Okabe T, Okuda H, et al. Factors controlling the strength of carbon fibres in tension[J]. Composites Part A, 2014, 57(1): 88−94.

[18] Perret R, Ruland W. The microstructure of PAN-base carbon fibres[J]. Journal of Applied Crystallography, 1970, 3(6): 525−532

[19] Li D, Lu C, Wu G, et al. Structural heterogeneity and its influence on the tensile fracture of PAN-based carbon fibers[J]. RSC Advances, 2014, 4(105): 60648−60651.

[20] Nunna S, Naebe M, Hameed N, et al. Evolution of radial heterogeneity in polyacrylonitrile fibres during thermal stabilization, an overview[J]. Polymer Degradation & Stability, 2017, 136: 20−30.

[21] 冯志海, 李同起, 杨云华, 等. 碳纤维在高温下的结构、性能演变研究[J]. 中国材料进展, 2012, 31(8): 7−14.Feng Zhihai, Li Tongqi, Yang Yunhua, et al. Evolution of the structure and performance of carbon fibers at high temperatures [J]. Materials China, 2012, 31(8): 7−14.

[22] 韩赞, 张学军, 田艳红, 等. 石墨化温度对PAN基高模量碳纤维微观结构的影响[J]. 化工进展, 2011, 30(8): 1805−1808.Han Zan, Zhang Xuejun, Tian Yanhong, et al. Effect of graphitization temperature on microstructure of PAN-based high modulus graphite fibers[J]. Chemical Industry and Engineering Progress, 2011, 30(8): 1805−1808.

[23] 陈腾飞, 黄伯云, 廖寄乔, 等. 热处理温度对PAN基炭纤维结构的影响[J]. 功能材料, 2002, 33(4): 447−449.Chen Tengfei, Huang Boyun, Liao Jiqiao, et al. Effect of heat-treatment temperature on microstructure and mechanical performance of PAN-based carbon fibers[J].Journal of Functional Materials, 2002, 33(4): 447−449.

[24] 李东风, 王浩静, 王心葵. PAN基碳纤维在石墨化过程中的拉曼光谱[J]. 光谱学与光谱分析, 2007, 27(11): 2249−2253.Li Dongfeng, Wang Haojing, Wang Xinkui. Raman spectra of PAN-Based carbon fibers during graphitization[J]. Spectroscopy and Spectral Analysis, 2007, 27(11): 2249−2253.

[25] Tanaka F, Okabe T, Okuda H, et al. The effect of nanostructure upon the deformation micromechanics of carbon fibres[J]. Carbon, 2013, 52(2): 372−378.

[26] Tanaka F, Okabe T, Okuda H, et al. Factors controlling the strength of carbon fibres in tension[J]. Composites Part A, 2014, 57(1): 88−94.

[27] 贺福. 高性能碳纤维原丝与干喷湿纺[J]. 高科技纤维与应用, 2004, 29(4): 6−12.He Fu. Precursors for high performance carbon fibers and dry-jet wet spinning[J]. Hi-Tech Fiber & Application, 2004, 29(4): 6−12.

[28] 李阳, 杨永岗, 刘朗. 湿纺和干湿纺炭纤维的表面结构分析[J]. 材料导报, 2011, 25(24): 27−30.Li Yang, Yang Yonggang, Liu Lang. Surface structure analysis of carbon fiber pepared by wet spinning and dry-jet wet spinning method[J]. Materials Review, 2011, 25(24): 27−30.

[29] Gao A, Zhao C, Luo S, et al. Correlation between graphite crystallite distribution morphology and the mechanical properties of carbon fiber during heat treatment[J]. Materials Letters, 2011, 65(23/24): 3444−3446.

[30] Rahaman M S A, Ismail A F, Mustafa A. A review of heat treatment on polyacrylonitrile fiber[J]. Polymer Degradation & Stability, 2007, 92(8): 1421−1432.

[31] Naito K, Tanaka Y, Yang J M, et al. Tensile properties of ultrahigh strength PAN-based, ultrahigh modulus pitch-based and high ductility pitch-based carbon fibers[J]. Carbon, 2008, 46(2): 189−195.

Effects of heat treatment on the microstructure and mechanical property of PAN-based carbon fibers

XU Yixi2, YANG Fenghao1, WANG Xiyun2, YI Maozhong1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. No.1 Middle School of Lixian County, Lixian 415500, China)

The PAN-based carbon fibers were heat-treated at temperatures ranging from 1 000 ℃ to 1 800 ℃. The microstructure and mechanical properties of the carbon fibers were analyzed by X-ray diffraction, scanning electron microscopy, transmission electron microscopy and single-fiber tensile test. The results show that the nitrogen content of PAN-based carbon fibers decreases and the surface roughness decreases first and then increases with increasing the heat treatment temperature. The microstructure in the skin region suggests that the turbostratic graphite structure gradually transforms into a three-dimensional graphite structure during heat treatment. The continuity of the graphite crystallites is improved due to the coalescence between adjacent graphite crystallites. The observation of the fracture morphologies shows that the crack initiation and propagation are controlled by the microstructure and defects of carbon fibers in the skin region. Due to the improvement of the cross-linking between the graphite crystallites, the tensile strengths of carbon fibers heat-treated at 1 200 ℃ and 1 400 ℃ increase to 4.68 GPa and 4.59 GPa respectively, which are higher than that of the as- received carbon fibers.The tensile strength of the carbon fibers is mainly determined by the amount of defects in the skin region, the cross-linking between the graphite crystallites and the interfacial residual stress.

carbon fiber; heat treatment; microstructure; graphite crystallite; mechanical property

TQ342

A

1673-0224(2019)02-147-07

装备预研相关基础研究(4142202XXXX)

2018−10−25;

2018−12−03

杨丰豪,博士生。电话:0731-88830894;E-mail: yangfh100@163.com

(编辑 高海燕)